Introduction : Explication du pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un procédé de fabrication qui utilise une température et une pression élevées pour améliorer les propriétés mécaniques des matériaux. Le processus consiste à placer une pièce dans une chambre étanche et à la soumettre à des températures et des pressions élevées. La pression est appliquée uniformément dans toutes les directions, assurant que la pièce est comprimée uniformément. La température élevée ramollit le matériau, lui permettant de se déformer facilement. Ce processus est couramment utilisé pour améliorer la résistance et la ductilité des métaux, des céramiques et des composites. HIP est un processus polyvalent qui peut être utilisé pour produire des formes complexes et améliorer les performances des matériaux utilisés dans un large éventail d'industries.

Table des matières

Avantages du pressage isostatique

Le pressage isostatique est une technologie de fabrication polyvalente qui offre plusieurs avantages par rapport aux autres techniques conventionnelles. Voici quelques-uns des principaux avantages du pressage isostatique :

Densité uniforme et microstructure

L'un des principaux avantages du pressage isostatique est sa capacité à produire des pièces de densité et de microstructure uniformes. Cela signifie que le risque de défauts est considérablement réduit, ce qui améliore les performances et la durabilité des matériaux et des composants.

Consolidation de formes complexes

Le pressage isostatique permet également la consolidation de formes complexes, ce qui est particulièrement utile dans des industries telles que les applications aérospatiales, médicales et automobiles. Le processus permet l'assemblage de matériaux dissemblables, ce qui est important pour obtenir des propriétés de matériau spécifiques.

Durée de vie améliorée

Un autre avantage du pressage isostatique est sa capacité à améliorer la résistance à la fatigue des composants, ce qui est important dans les environnements à fortes contraintes. Cette technologie permet la production de pièces de forme quasi nette, ce qui minimise les déchets et permet des économies de coûts.

Réparation et reconditionnement

Le pressage isostatique peut également être utilisé pour réparer et reconditionner les composants, prolongeant leur durée de vie et réduisant le besoin de remplacement. Ceci est particulièrement utile pour les composants coûteux tels que les aubes de turbine, les implants médicaux et les prothèses de hanche.

Augmentation de la productivité et réduction des déchets

L'utilisation du pressage isostatique peut augmenter la productivité jusqu'à 70 % par rapport aux processus de refroidissement naturels. En effet, l'unité d'enroulement précontrainte à paroi mince permet un processus de refroidissement uniforme et rapide. De plus, le processus minimise les déchets et permet des économies de coûts.

Propriétés mécaniques améliorées

Le processus de pressage isostatique peut conduire à des propriétés mécaniques améliorées des matériaux, telles qu'une densité, une ductilité, une ténacité et des fluctuations de propriétés réduites. Cela en fait un processus de fabrication efficace et efficient qui peut améliorer les performances et la durabilité des matériaux et des composants.

En résumé, les avantages du pressage isostatique en font un processus de fabrication efficace et efficient qui peut améliorer les performances et la durabilité des matériaux et des composants. La capacité de produire des pièces avec une densité et une microstructure uniformes, de consolider des formes complexes, de réparer et de reconditionner des composants et d'améliorer la résistance à la fatigue des composants ne sont que quelques-uns des nombreux avantages de cette technologie.

Types de pressage isostatique

Le pressage isostatique est une procédure de métallurgie des poudres qui fournit la plus grande uniformité possible de densité et de microstructure à un compact de poudre. Il existe deux principaux types de pressage isostatique : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP).

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) est un procédé utilisé pour comprimer des matériaux à température ambiante. Cette méthode est généralement utilisée pour les matériaux qui ne peuvent pas résister à des températures élevées. En CIP, la poudre est placée dans un moule flexible, qui est ensuite immergé dans un liquide, tel que de l'eau ou de l'huile, et soumis à une pression élevée dans toutes les directions. Le principal avantage du CIP est sa capacité à produire des formes complexes et de grandes pièces avec une densité uniforme.

Il existe deux types de CIP : le pressage isostatique humide (WIP) et le pressage isostatique sec (DIP). Dans WIP, l'ébauche prépressée est encapsulée dans un moule flexible en caoutchouc ou en plastique, qui est ensuite placé dans un récipient à haute pression et soumis à un moulage liquide à haute pression. Cette méthode est idéale pour obtenir une densité uniforme de l'ébauche. Le DIP, quant à lui, est utilisé pour compacter les pièces vertes à température ambiante.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est un processus utilisé pour appliquer simultanément une pression et de la chaleur sur des matériaux. HIP est efficace car il permet la création de matériaux solides, uniformes et sans défauts qui peuvent résister à des températures élevées, des pressions et d'autres conditions difficiles. Le processus est utilisé pour éliminer la porosité, améliorer la densité et améliorer l'intégrité structurelle du métal, de la céramique et des matériaux composites.

Les types les plus courants de machines HIP sont le HIP à pression de gaz et le compactage isostatique à chaud (HIC). Les machines HIP à pression de gaz utilisent un gaz inerte, tel que l'argon, pour appliquer une pression et de la chaleur aux matériaux. Les machines HIC utilisent une combinaison de chaleur et de pression pour comprimer les matériaux et sont couramment utilisées pour la métallurgie des poudres et les matériaux céramiques.

Comparaison entre CIP et HIP

CIP et HIP ont leurs propres avantages et inconvénients. Le CIP est plus adapté aux matériaux qui ne supportent pas les températures élevées et permet la production de formes complexes et de grandes pièces. En revanche, HIP est plus adapté aux matériaux qui nécessitent une température et une pression élevées, et il produit des matériaux solides, uniformes et sans défauts.

En conclusion, comprendre les différences entre CIP et HIP est essentiel pour déterminer la technique de fabrication la plus appropriée pour un matériau particulier. Bien que les deux procédés aient leurs propres avantages et limites, ils sont tous deux essentiels au domaine de la métallurgie des poudres et fournissent aux ingénieurs les outils nécessaires pour créer des matériaux fiables et de haute qualité.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une technique qui a révolutionné la façon dont les matériaux sont traités et fabriqués. Cela implique de soumettre un matériau à une température et une pression élevées dans un environnement de gaz inerte pour éliminer la porosité, améliorer la densité et la résistance et améliorer les propriétés du matériau. Le processus se déroule dans un récipient sous pression à l'intérieur d'un four à haute température. Les pièces sont chargées dans la chambre qui est ensuite chauffée, pressurisée avec un gaz inerte tel que l'argon, et maintenue à cette température et pression pendant une durée déterminée.

Comment fonctionne le HIPing ?

La chaleur et la pression sont appliquées uniformément à la pièce (de manière isotrope), forçant la porosité. Le processus HIPing peut également inclure un refroidissement rapide sous pression, qui fonctionne comme une étape de trempe. Les cycles HIP peuvent prendre de 8 à 12 heures ou plus.

Quels sont les avantages du HIP ?

Le processus HIP est hautement personnalisable, permettant la production de formes et de conceptions complexes difficiles à réaliser avec d'autres méthodes. Dans l'ensemble, HIP s'est avéré être une technique efficace et efficiente pour améliorer les performances et la qualité des matériaux, ce qui en fait un outil précieux pour les chercheurs, les fabricants et les ingénieurs.

Que peut-on traiter avec HIP ?

HIP peut être utilisé pour traiter une large gamme de matériaux, y compris les métaux, les céramiques et les composites, et il a trouvé des applications dans diverses industries, telles que l'aérospatiale, l'automobile, le médical et l'énergie.

HIP de pièces imprimées en 3D

Le HIPing est maintenant utilisé pour le post-traitement de pièces métalliques imprimées en 3D, généralement celles produites par des procédés à base de lit de poudre comme la fusion laser sur lit de poudre (LPBF) et le jet de liant, bien que les pièces par dépôt d'énergie dirigée (DED) soient parfois également traitées de cette manière. Les pièces imprimées - qu'elles soient coupées ou encore sur leurs plaques de construction - sont chargées dans des paniers et transférées dans la chambre du four HIP. Les « recettes » HIPing sont personnalisées en fonction du matériau particulier et des propriétés finales souhaitées.

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) sont deux techniques de métallurgie des poudres utilisées pour produire des composants métalliques denses et de haute qualité. En CIP, la poudre métallique est placée à l'intérieur d'un moule flexible en caoutchouc, en uréthane ou en PVC. L'ensemble est ensuite pressurisé de manière hydrostatique dans une chambre, généralement à l'aide d'eau, avec des pressions allant de 400 à 1000MPa. La poudre est compactée et le compact vert est extrait et fritté.

Comparaison entre HIP et CIP

D'autre part, dans HIP, une poudre métallique est stressée à l'aide d'un gaz inerte à l'intérieur d'un récipient métallique à point de fusion élevé. Une pression de 100MPa à 1000oC est utilisée et le gaz inerte agit comme moyen de pression. Le HIP est relativement cher mais produit des compacts avec essentiellement une densité de 100 %, une bonne liaison métallurgique entre les particules et de bonnes propriétés mécaniques. Il est également utilisé pour fermer la porosité interne et améliorer les propriétés des pièces moulées en superalliage et en alliage de titane pour l'industrie aérospatiale.

Le principal avantage du pressage isostatique est l'absence de frottement de la paroi car la pression est appliquée dans toutes les directions. Il produit des compacts de structure et de densité de grains pratiquement uniformes, quelle que soit leur forme.

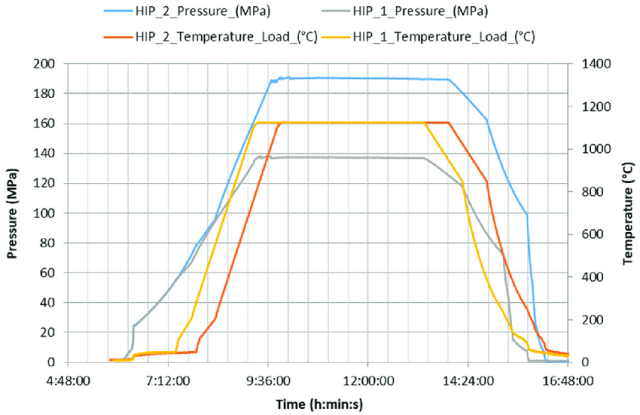

Processus HIP et contrôle de la température

Le pressage isostatique à chaud (HIP) est un procédé largement utilisé dans les industries aérospatiale, automobile et médicale pour améliorer la résistance mécanique et l'intégrité des matériaux. Le procédé HIP est particulièrement efficace dans le traitement des matériaux métalliques, céramiques et composites. Le processus consiste à soumettre le matériau à une pression et à une température élevées dans un récipient scellé sous pression avec un gaz inerte. La combinaison de la haute pression et de la température élimine les vides, les fissures et autres défauts du matériau et favorise la diffusion des atomes et des molécules, conduisant à une structure plus uniforme et à des propriétés améliorées.

Le contrôle de la température est un aspect critique du processus HIP. La température affecte la cinétique de diffusion et la microstructure du matériau. La température doit être soigneusement surveillée et contrôlée pour s'assurer que le matériau est soumis aux conditions optimales pour les propriétés souhaitées. Les systèmes HIP modernes utilisent des capteurs, des algorithmes et des logiciels avancés pour maintenir un contrôle précis de la température.

Le processus HIP comporte plusieurs étapes, chacune avec ses propres exigences de température. La première étape consiste à chauffer le matériau à une température spécifiée, qui est généralement inférieure au point de fusion du matériau. Le matériau est ensuite mis sous pression à un niveau prédéterminé avec un gaz inerte, généralement de l'argon, pour empêcher l'oxydation et d'autres réactions avec l'environnement. La deuxième étape consiste à chauffer le matériau à une température plus élevée, qui est généralement supérieure au point de fusion du matériau. La combinaison d'une pression et d'une température élevées entraîne l'élimination des vides, des fissures et d'autres défauts dans le matériau et favorise la diffusion des atomes et des molécules, conduisant à une structure plus uniforme et à des propriétés améliorées.

Le système de contrôle de la température d'un système HIP est conçu pour maintenir un contrôle précis de la température pendant les cycles de chauffage et de refroidissement. Le système de contrôle de la température se compose généralement d'un élément chauffant, d'un capteur de température et d'un système de contrôle de rétroaction. L'élément chauffant est utilisé pour chauffer le matériau à la température souhaitée, tandis que le capteur de température est utilisé pour mesurer la température du matériau. Le système de contrôle de rétroaction utilise les lectures du capteur de température pour ajuster l'élément chauffant si nécessaire pour maintenir la température souhaitée.

En conclusion, le contrôle de la température est un aspect critique du processus HIP. La température affecte la cinétique de diffusion et la microstructure du matériau. La température doit être soigneusement surveillée et contrôlée pour s'assurer que le matériau est soumis aux conditions optimales pour les propriétés souhaitées. Les systèmes HIP modernes utilisent des capteurs, des algorithmes et des logiciels avancés pour maintenir un contrôle précis de la température et peuvent atteindre des températures allant jusqu'à 3 000 °C et des pressions allant jusqu'à 200 MPa.

Avantages de la technologie HIP

La technologie de pressage isostatique à chaud (HIP) présente plusieurs avantages qui en font un procédé de fabrication incontournable pour les matériaux hautes performances. Certains des principaux avantages de la technologie HIP sont :

Structure plus dense et plus uniforme

La technologie HIP soumet les matériaux à des températures et des pressions élevées simultanément, ce qui donne des structures plus denses et plus uniformes. Ce processus améliore les propriétés mécaniques des matériaux, notamment leur résistance, leur dureté et leur résistance à l'usure et à la corrosion. Les matériaux produits à l'aide de la technologie HIP ont une résistance uniforme, ce qui les rend plus efficaces et fiables.

Capacité à produire des formes et des pièces complexes

La technologie HIP peut être utilisée pour produire des formes et des pièces complexes qui peuvent être difficiles ou impossibles à réaliser avec d'autres méthodes. Cet avantage de la technologie HIP est particulièrement utile dans les industries aérospatiale, automobile et médicale, où la production de formes et de pièces complexes est essentielle.

Très efficace

La technologie HIP est très efficace, ce qui en fait un choix idéal pour la production de masse de pièces et de composants. Cette technologie peut être utilisée pour produire de grandes quantités de matériaux de haute qualité en peu de temps, ce qui en fait un processus rentable pour les fabricants.

Assemblage de différents matériaux

La technologie HIP peut être utilisée pour joindre différents matériaux ensemble, créant des structures composites qui ont des propriétés et des caractéristiques uniques. Cet avantage de la technologie HIP est particulièrement utile dans les industries aérospatiale et automobile, où des matériaux légers et solides sont essentiels.

Polyvalence

La technologie HIP est très polyvalente et peut être utilisée avec une large gamme de matériaux, y compris les métaux, la céramique et les composites. La possibilité d'utiliser la technologie HIP avec différents matériaux en fait un processus précieux pour produire une large gamme de matériaux haute performance pour diverses industries.

En conclusion, les avantages de la technologie HIP en font un procédé de fabrication incontournable pour les matériaux performants. La capacité de produire des formes et des pièces complexes, d'améliorer les propriétés mécaniques des matériaux, d'assembler différents matériaux et de travailler avec une large gamme de matériaux fait de la technologie HIP un processus précieux pour diverses industries.

Applications de la technologie HIP

Le pressage isostatique à chaud (HIP) est un procédé de fabrication qui offre une large gamme d'applications dans plusieurs industries. Le processus peut améliorer les propriétés de divers matériaux en réduisant ou en éliminant la porosité, en améliorant la densité et en augmentant la résistance.

Industrie aérospaciale

L'industrie aérospatiale est l'une des applications les plus importantes de la technologie HIP. Le processus est utilisé pour créer des aubes de turbine pour les moteurs à réaction qui nécessitent une résistance et une durabilité élevées. L'utilisation de la technologie HIP garantit que les aubes de turbine peuvent résister aux conditions extrêmes de température et de pression auxquelles elles sont exposées pendant le fonctionnement.

Industrie automobile

Les composants fabriqués par HIP sont également utilisés dans l'industrie automobile, en particulier dans les moteurs, les transmissions et les systèmes de suspension, pour améliorer leurs performances. Le processus améliore la résistance et la durabilité de ces composants, garantissant qu'ils peuvent résister aux conditions difficiles et aux contraintes auxquelles ils sont soumis pendant le fonctionnement.

Industrie médicale

La technologie HIP est également largement utilisée dans l'industrie médicale. Il est utilisé pour créer des implants orthopédiques, des implants dentaires et d'autres dispositifs médicaux nécessitant une résistance et une biocompatibilité élevées. L'utilisation de la technologie HIP garantit que les implants peuvent résister aux contraintes et charges élevées auxquelles ils sont soumis pendant leur utilisation.

Développement de nouveaux matériaux

La technologie HIP est également utilisée dans le développement de nouveaux matériaux, tels que les composites à matrice métallique. Ces matériaux ont une large gamme d'applications dans les industries aérospatiale, automobile et médicale. L'utilisation de la technologie HIP garantit que les nouveaux matériaux ont la résistance et la durabilité requises pour remplir les fonctions prévues.

Autres applications

Outre les applications mentionnées ci-dessus, la technologie HIP est également utilisée dans d'autres industries telles que le pétrole et le gaz, la défense et la production d'électricité. Dans l'industrie pétrolière et gazière, la technologie HIP est utilisée pour créer des composants capables de résister à des conditions de haute pression et de haute température. Dans l'industrie de la défense, il est utilisé pour créer des composants pour des missiles, des roquettes et d'autres applications de défense. Dans l'industrie de la production d'électricité, il est utilisé pour créer des composants pour les turbines et les chaudières.

En conclusion, la technologie HIP est l'un des procédés de fabrication les plus efficaces pour améliorer les propriétés des matériaux. Son large éventail d'applications et sa capacité à développer de nouveaux matériaux en font un outil précieux pour de nombreuses industries.

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

Articles associés

- Comprendre les bases du pressage isostatique

- Technologie de pressage isostatique pour les piles à l'état solide

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Technologie de pressage isostatique dans la production de piles à l'état solide

- Qu'est-ce qu'une machine de pressage isostatique