Introduction au frittage de la céramique zircone

Aperçu du processus de frittage

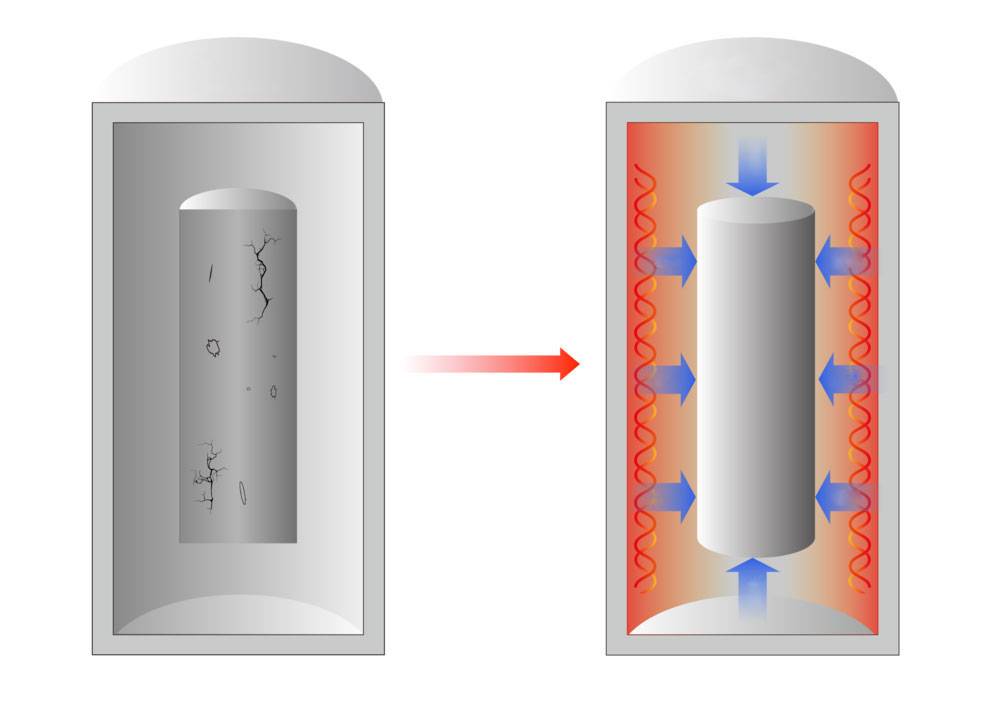

Avant le frittage, l'ébauche de céramique est un composite de nombreuses particules solides individuelles, criblées d'un nombre important de pores. La porosité de ces ébauches est généralement comprise entre 35 et 60 %, ce qui se traduit par une densité relative de 40 à 65 %. Cette fourchette est largement influencée par les propriétés intrinsèques de la poudre et les techniques de moulage spécifiques utilisées.

Lorsqu'elle est chauffée, la pièce brute en céramique subit une série de transformations complexes. À des températures élevées, les particules contenues dans l'ébauche commencent à migrer, facilitant la formation de cols entre les particules par des processus tels que la diffusion et la tension superficielle. À l'approche de la température de frittage, généralement fixée entre 0,5 et 0,7 fois le point de fusion du matériau, l'ébauche commence à se rétracter. Ce retrait s'accompagne d'une croissance des grains et d'une réduction du volume des pores, ce qui conduit finalement à une densification.

Le processus de frittage peut être décomposé en plusieurs étapes distinctes :

- Formation et compactage: La poudre de céramique brute est d'abord façonnée dans une forme spécifique, souvent grâce à des techniques de compactage qui garantissent l'uniformité et minimisent les vides.

- Chauffage contrôlé: Le matériau compacté est ensuite soumis à un chauffage contrôlé dans un four de frittage. La température est minutieusement réglée pour favoriser la liaison des particules sans provoquer de fusion complète.

- Diffusion et formation de cols: Pendant le chauffage, la diffusion des particules entraîne la formation de cols, ce qui renforce la densification et réduit la porosité.

- Refroidissement et solidification: La dernière étape consiste à refroidir le produit fritté, ce qui lui permet de se solidifier en une structure cohésive et rigide.

Ce processus en plusieurs étapes aboutit à la transformation de l'ébauche céramique poreuse en un matériau dense et polycristallin, qui conserve sa forme d'origine tout en améliorant considérablement ses propriétés mécaniques.

Procédés de frittage courants

Frittage conventionnel

Le frittage conventionnel reste la méthode la plus répandue pour produire des matériaux céramiques, en particulier des céramiques de zircone. Cette technique implique l'utilisation de fours électriques traditionnels pour chauffer la poudre compacte préparée à la température requise sans appliquer de pression externe. La simplicité de cette méthode permet de l'utiliser à la fois dans les fours à caisson et les fours tubulaires, bien qu'elle nécessite une atmosphère contrôlée pour garantir à la fois la sécurité et des résultats optimaux.

Lorsque les matériaux céramiques purs s'avèrent difficiles à fritter, des adjuvants de frittage sont souvent introduits. Ces additifs facilitent la formation de solutions solides à bas point de fusion, de phases vitreuses ou d'autres phases liquides. Ce processus facilite le réarrangement des particules et favorise l'écoulement visqueux, ce qui permet d'obtenir des produits denses et de haute qualité. L'incorporation de ces adjuvants de frittage peut également réduire la température de frittage nécessaire, ce qui rend le processus plus économe en énergie.

Lors du frittage conventionnel, le matériau céramique subit un traitement thermique au cours duquel les particules libres s'unissent et se lient, formant une pièce solide. La température requise pour ce processus est toujours légèrement inférieure au point de fusion du matériau, ce qui permet à la céramique de ne pas se liquéfier, mais d'atteindre un état solide et dense. Cette méthode, bien qu'efficace, présente des limites, comme la possibilité d'un chauffage inégal et la nécessité d'un contrôle précis de la température pour éviter les déformations ou les fissures.

Frittage par pressage à chaud

Le frittage par pressage à chaud est un procédé sophistiqué qui intègre le moulage par pressage et le frittage à chaud en une seule étape, à l'aide d'une presse à chaud spécialisée. Cette méthode fonctionne dans des conditions de haute température, en appliquant une pression monophasée ou biphasée à la poudre de céramique. La synergie entre les températures élevées et la pression appliquée améliore considérablement la viscosité et l'écoulement plastique des particules, ce qui facilite la densification des ébauches en céramique. Ce processus de densification permet d'obtenir des produits quasiment exempts de pores, ce qui constitue un avantage considérable par rapport aux autres techniques de frittage.

Les avantages du frittage par pressage à chaud sont multiples. Tout d'abord, l'état thermoplastique de la poudre pendant le processus réduit la résistance à la déformation, ce qui facilite l'écoulement plastique et la densification avec une pression de moulage minimale. Deuxièmement, l'application simultanée de la chaleur et de la pression améliore le contact, la diffusion et l'écoulement entre les particules de poudre, abaissant ainsi la température et la durée du frittage tout en supprimant la croissance des grains. Il en résulte une structure à grains fins proche de la densité théorique, avec une porosité minimale.

Cependant, le frittage par pressage à chaud a ses limites. En raison de la nature du mécanisme de pressage et de frittage, le processus est limité à la production de produits aux formes relativement simples. En outre, la microstructure du matériau fritté tend à être anisotrope, ce qui entraîne une anisotropie des performances. Cette caractéristique inhérente limite le champ d'application des produits frittés par pressage à chaud, en particulier dans les scénarios exigeant des propriétés matérielles isotropes.

En résumé, si le frittage par pressage à chaud offre des avantages significatifs en termes de densification, de réduction du temps de frittage et de contrôle de la taille des grains, son applicabilité est limitée par la complexité des formes qu'il peut produire et par les propriétés anisotropes du produit final.

Pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un procédé de fabrication sophistiqué qui utilise une température élevée et une pression de gaz isostatique pour améliorer les propriétés des matériaux. En utilisant des gaz inertes tels que l'argon comme moyen de pression, le pressage isostatique à chaud place le produit dans un conteneur scellé et applique une pression uniforme dans toutes les directions, dans des conditions de température et de pression spécifiques. Cette méthode élimine efficacement la porosité et augmente la densité de matériaux tels que les métaux, les céramiques, les polymères et les composites, améliorant ainsi leurs propriétés mécaniques et leur maniabilité.

L'un des principaux avantages du procédé HIP est sa capacité à consolider les poudres et à faciliter la liaison par diffusion, souvent appelée "cladding". Ce processus est particulièrement utile pour éliminer les micro-rétrécissements dans les pièces moulées et fait partie intégrante du processus de frittage dans la métallurgie des poudres. En outre, le procédé HIP est utilisé pour le brasage sous pression et la fabrication de composites à matrice métallique.

Le matériau de moulage utilisé dans le procédé HIP est généralement de la tôle, choisie pour son point de fusion élevé afin de maintenir l'intégrité structurelle tout au long du processus. Dans certaines applications spécialisées, des moules en céramique sont utilisés. Le fluide utilisé pour pressuriser le moule et former la pièce est généralement un gaz inerte comme l'argon, bien qu'un fluide semblable au verre soit parfois utilisé. Un paramètre opérationnel courant pour la technologie HIP implique des pressions de 15 000 lb/in² (100 MPa) à des températures d'environ 2 000 °F (1 100 °C).

Bien que la technologie HIP exige des normes élevées pour les matériaux et les techniques de gainage, elle est particulièrement avantageuse pour la production de produits céramiques sans besoin de gainage. Malgré ses limites dans le traitement des produits de forme complexe et son efficacité de production relativement faible, le HIP reste une technique cruciale pour obtenir des matériaux de haute densité et de haute performance.

Frittage par micro-ondes

Le frittage par micro-ondes se démarque nettement des méthodes de chauffage conventionnelles. Cette technique exploite les propriétés de perte diélectrique des matériaux céramiques dans un champ électromagnétique à micro-ondes pour élever le matériau à la température de frittage requise, facilitant ainsi la densification et la consolidation des céramiques. Pendant le frittage par micro-ondes, le matériau absorbe activement les micro-ondes, qui sont ensuite converties en énergie cinétique et potentielle dans la structure moléculaire du matériau. Cette conversion se traduit par un chauffage uniforme de l'ensemble du matériau, ce qui minimise les gradients de température internes et les contraintes thermiques. Par conséquent, le frittage par micro-ondes permet un chauffage et un frittage rapides, facilitant la densification rapide à basse température et améliorant de manière significative les propriétés mécaniques des matériaux céramiques.

L'uniformité du chauffage par micro-ondes est un avantage notable, attribué à la transmission élevée des micro-ondes de la plupart des matériaux céramiques. Cependant, des considérations pratiques telles que la dissipation de la chaleur à partir de la surface de l'échantillon peuvent poser des problèmes. Sans mesures d'isolation appropriées, la différence de température entre l'intérieur et l'extérieur du corps chauffant peut devenir substantielle, ce qui peut entraîner un frittage inégal. Par conséquent, la conception d'une couche d'isolation efficace est cruciale pour atténuer la perte de chaleur et garantir des résultats de frittage cohérents.

En outre, le frittage par micro-ondes est particulièrement avantageux pour les petites charges, offrant des avantages tels que des taux de chauffage plus rapides, une consommation d'énergie réduite et une amélioration des propriétés du produit. Cependant, le processus est généralement limité à un seul frittage compact à la fois, ce qui peut limiter la productivité globale. En outre, la profondeur de pénétration des micro-ondes est limitée pour les matériaux présentant une conductivité et une perméabilité élevées, ce qui nécessite que la taille des particules des poudres soit proportionnelle à la profondeur de pénétration des micro-ondes pour obtenir des résultats optimaux. Malgré ces limitations, le frittage par micro-ondes permet de conserver des grains fins dans les biocéramiques, ce qui souligne son potentiel dans des applications spécialisées.

Problèmes courants du frittage

Déformation

Les céramiques d'oxyde de zirconium subissent souvent des déformations pendant le processus de frittage, qui peuvent être attribuées à plusieurs facteurs. Tout d'abord, une large distribution des tailles de particules de poudre peut conduire à des taux de rétraction incohérents, entraînant la déformation de la céramique. Cette incohérence est due au fait que les petites particules ont tendance à se rétracter plus rapidement que les grandes, ce qui entraîne des tensions internes dans le corps de la céramique.

Deuxièmement, le choix et l'ajout d'adjuvants de frittage ou d'additifs peuvent avoir un impact significatif sur la déformation. Si ces additifs ne sont pas choisis ou ajoutés correctement, ils peuvent créer des réactions chimiques ou des transitions de phase inégales, ce qui aggrave encore la déformation. Par exemple, la formation de phases à bas point de fusion peut entraîner une fusion localisée, ce qui se traduit par un retrait non uniforme.

Le manque d'uniformité dans le retrait de la céramique peut également être attribué à trois raisons principales :

-

Température inégale du four: Si la température à l'intérieur du four n'est pas uniforme, le corps céramique se rétractera de manière irrégulière. Les zones exposées à des températures plus élevées se rétractent plus rapidement, ce qui entraîne des tensions internes et des déformations.

-

Vitesse de chauffage rapide: Lorsque la vitesse de chauffage est trop rapide, un gradient de température se forme à l'intérieur de la céramique. La surface de la céramique se réchauffe et se rétracte plus rapidement que le cœur, créant un retrait différentiel qui peut provoquer des déformations ou des courbures.

-

Gradient de densité: Au cours du processus de moulage, des facteurs tels que la pression et la présence de charges peuvent créer un gradient de densité dans le corps céramique. Ce gradient se traduit par des taux de retrait variables dans l'ensemble du corps, ce qui entraîne des déformations. Par exemple, les régions à forte densité peuvent se rétracter moins vite que celles à faible densité, ce qui entraîne une déformation de la céramique.

Pour atténuer ces problèmes, il est essentiel de contrôler soigneusement les caractéristiques des poudres, les adjuvants de frittage, les taux de chauffage et l'uniformité de la température du four. En outre, l'optimisation du processus de moulage pour assurer une distribution uniforme de la densité peut réduire considérablement la probabilité de déformation pendant le frittage.

Fissuration

La principale cause de fissuration des corps céramiques frittés est la présence de défauts internes dans le matériau céramique, qui est étroitement liée aux caractéristiques de retrait du corps. Un retrait irrégulier, phénomène souvent lié à la déformation par frittage, aggrave ce problème. Lorsque le retrait varie d'une région à l'autre de la pâte céramique, les défauts préexistants tels que les vides ou les microfissures peuvent servir de points d'amorçage pour les fractures. Ces défauts, lorsqu'ils sont soumis à des contraintes dues à un retrait irrégulier, se propagent rapidement, entraînant des fissures qui peuvent provoquer la défaillance de l'ensemble du corps.

Pour approfondir les mécanismes à l'origine du retrait irrégulier, plusieurs facteurs entrent en jeu :

-

Gradients de température: Un chauffage inégal dans le four de frittage peut entraîner des taux de retrait irréguliers. Les zones exposées à des températures plus élevées se rétractent plus rapidement que celles situées dans des zones plus froides, ce qui entraîne des contraintes différentielles.

-

Taux de chauffage: Un chauffage rapide peut créer des gradients thermiques dans le corps céramique. Les couches superficielles s'échauffent et se rétractent plus rapidement que le cœur, provoquant des tensions internes qui peuvent entraîner des fissures si elles ne sont pas gérées correctement.

-

Variations de densité: Au cours du processus de moulage, les variations de pression et de distribution des charges peuvent créer des gradients de densité dans le corps vert. Ces différences de densité se traduisent par un retrait inégal pendant le frittage, ce qui contribue à la formation de fissures.

| Facteur | Impact sur le retrait | Défauts potentiels |

|---|---|---|

| Gradients de température | Crée des taux de retrait différentiels en raison d'un chauffage inégal. | Microfissures, vides |

| Taux de chauffage | Produit des gradients thermiques, entraînant des différences de retrait entre la surface et l'âme. | Fissures superficielles, décollement |

| Variations de densité | Une densification inégale entraîne un retrait irrégulier. | Gradients de densité, points faibles |

Il est essentiel de comprendre ces facteurs pour élaborer des stratégies visant à atténuer les fissures au cours du processus de frittage, afin de garantir la production de matériaux céramiques de haute qualité.

Croissance anormale des grains

La croissance anormale des grains dans les céramiques de zircone est un problème critique qui peut avoir un impact significatif sur les propriétés finales du matériau. Ce phénomène se produit lorsque certains grains de la matrice céramique grossissent de manière disproportionnée par rapport à d'autres, ce qui entraîne une microstructure non uniforme. Ces grains surdimensionnés contiennent souvent de nombreux pores qui sont difficiles à éliminer, car ils sont piégés dans les limites des grains. Ce piégeage des pores empêche le matériau d'atteindre des densités plus élevées, dégradant ainsi diverses propriétés du matériau, en particulier les propriétés mécaniques telles que la résistance à la rupture et la résistance à la flexion.

Les causes principales de la croissance anormale des grains peuvent être attribuées à plusieurs facteurs :

-

Large distribution de la taille des particules: La poudre initiale utilisée pour la fabrication de la céramique présente souvent une large gamme de tailles de particules. Si les particules les plus grosses de la poudre dépassent le double de la taille moyenne des grains, cela peut entraîner une croissance irrégulière des grains pendant le frittage.

-

Densité inégale du corps vert: Au cours du processus de moulage, si la densité du corps vert n'est pas uniforme - en raison de facteurs tels que l'agglomération de la poudre, les variations de la pression de pressage ou la distribution inégale des additifs - il peut en résulter une densification inégale au cours du frittage.

-

Conditions de frittage excessives: La surchauffe du matériau céramique ou son maintien à des températures élevées pendant des périodes prolongées peut exacerber la croissance des grains. Ces conditions créent un environnement dans lequel certains grains peuvent devenir anormalement gros, ce qui complique encore l'élimination des pores et la densification.

Il est essentiel de comprendre ces causes pour élaborer des stratégies visant à atténuer la croissance anormale des grains et améliorer ainsi la qualité et les performances globales des céramiques de zircone.

Produits associés

- Plaque de céramique de zircone stabilisée à l'yttria usinée avec précision pour l'ingénierie de céramiques fines avancées

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Tige en céramique de zircone stabilisée à l'yttrium usinée avec précision pour l'ingénierie de céramiques fines avancées

Articles associés

- Pressage isostatique des céramiques : procédé et précision

- Top 5 des caractéristiques d'un four de frittage de zircone de haute qualité

- Comprendre le processus et les avantages du pressage isostatique à froid de la céramique de zircone

- Exploiter la puissance des plaques de quartz optique : Applications et avantages

- Les dernières avancées dans les fours de frittage de zircone pour les applications dentaires