Introduction

Table des matières

Le pressage isostatique à froid (CIP) est un procédé fascinant qui offre de nombreux avantages dans le domaine de la fabrication de la céramique. En comprenant ce processus, vous pouvez obtenir des informations précieuses sur la manière dont il peut améliorer vos opérations commerciales. Le CIP implique l'utilisation d'une pompe haute pression pour générer une pression uniforme isotrope sur un matériau céramique. La répartition uniforme de la pression qui en résulte conduit à une densité améliorée et à une résistance élevée du produit final. Dans cet article de blog, nous explorerons le processus et les avantages du CIP, ainsi que sa rentabilité, ce qui en fait un choix idéal pour les entreprises cherchant à fabriquer des produits céramiques de haute qualité.

Description du pressage isostatique à froid

Comprendre le processus de pressage isostatique (CIP)

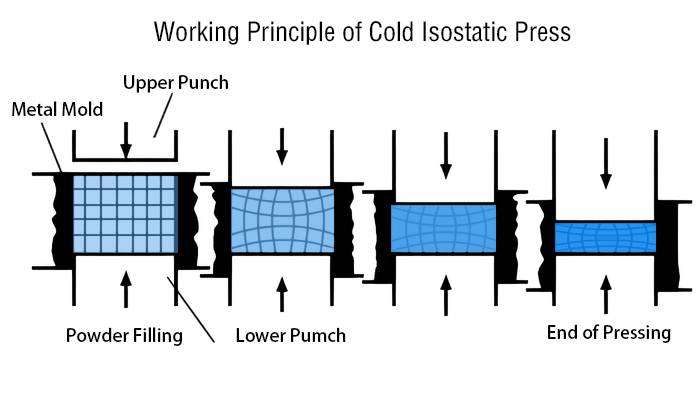

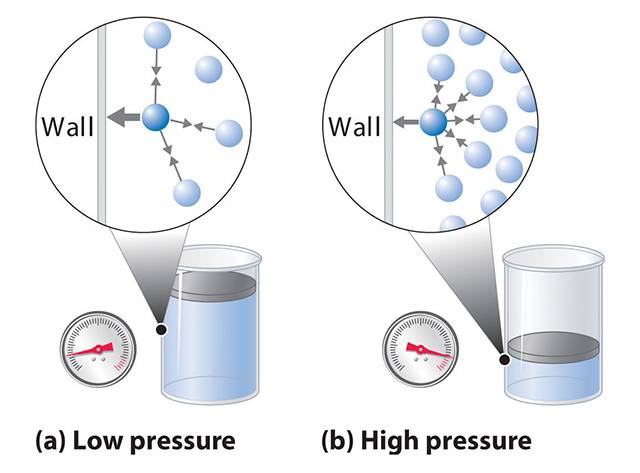

Le pressage isostatique à froid (CIP) est une méthode de traitement de matériaux qui consiste à compacter des poudres en les enfermant dans un moule en élastomère. Le processus est basé sur la loi de Pascal, selon laquelle la pression appliquée dans un fluide enfermé est transmise dans toutes les directions sans aucun changement d'amplitude.

Rôle de la pression statique produite par un fluide ou un gaz

Pendant le CIP, la pression statique est produite par un fluide ou un gaz, tel que de l'huile ou de l'eau, qui est utilisé comme moyen d'appliquer une pression sur le moule. La pression est répartie uniformément sur le matériau, ce qui contribue à réduire la distorsion, à améliorer la précision et à minimiser le risque d'emprisonnement d'air et de vides.

Utilisation d'une pompe haute pression dans le processus

Pour obtenir la pression nécessaire au CIP, une pompe haute pression est utilisée pour générer la pression de fluide requise. Cette pompe applique une pression allant généralement de 60 000 lb/po² (400 MPa) à 150 000 lb/po² (1 000 MPa), selon l'application spécifique.

Pression uniforme isotrope résultante pendant le pressage

L'application d'une pression de fluide pendant le CIP garantit que la pression est transmise uniformément dans toutes les directions à travers le matériau. Il en résulte une pression uniforme isotrope, ce qui permet d'obtenir un solide très compact à la fin du processus.

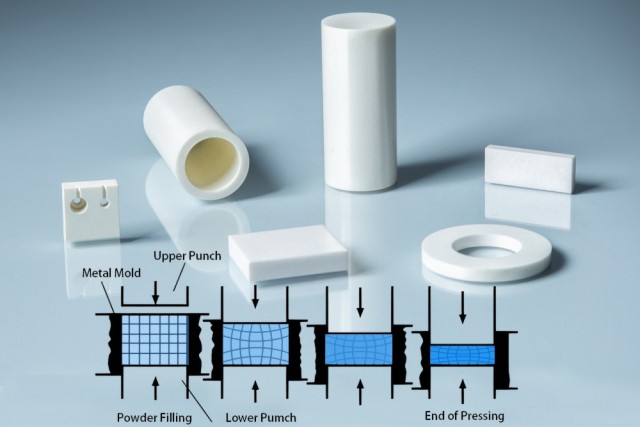

Le CIP est une méthode polyvalente qui peut être utilisée pour une variété de matériaux, notamment les plastiques, le graphite, la métallurgie des poudres, la céramique et les cibles de pulvérisation. Il est largement utilisé dans des industries telles que le médical, l’aérospatiale et l’automobile pour la production de composants offrant une précision et une résistance améliorées.

Le pressage isostatique à froid est une technique efficace pour façonner et compacter des poudres en composants de tailles et de formes variables. Son utilisation de la pression du fluide assure l'uniformité et réduit le risque de défauts. Grâce à sa polyvalence et à sa large gamme d'applications, le CIP est un processus précieux dans diverses industries.

Applications de la technologie de pressage isostatique

Production de nouveaux produits en alliage

La technologie de pressage isostatique peut être utilisée pour produire de nouveaux produits en alliage difficiles à produire avec les méthodes de coulée traditionnelles. Ce processus applique une pression uniforme dans toutes les directions, permettant la formation de formes complexes, notamment des pièces concaves, creuses et minces. La répartition uniforme de la pression entraîne une répartition haute densité et une résistance accrue du produit final. De plus, le pressage isostatique offre l’avantage de réduire les coûts de moulage par rapport aux autres procédés de formage.

Procédé de formage de produits en céramique de zircone et en céramique d'alumine

Le pressage isostatique est un processus de formage idéal pour les produits en céramique de zircone et les produits en céramique d'alumine qui nécessitent des performances et une résistance élevées. Cette technique, également connue sous le nom de pressage isostatique à froid (CIP), applique une pression uniforme sur la poudre ou le flan à l'aide d'un fluide ou d'un gaz. Il permet la production de pièces aux dimensions précises et aux formes complexes, y compris celles aux caractéristiques concaves ou élancées. Le pressage isostatique offre également les avantages d’une faible perte par frottement et d’une faible pression de formage.

Le processus de pressage isostatique a été largement adopté dans diverses industries, notamment la production de produits pharmaceutiques, d'explosifs, de produits chimiques, d'aliments et de combustible nucléaire. Il convient aux matériaux tels que la céramique, les métaux, les composites, les plastiques et le carbone. Le pressage isostatique constitue une solution rentable pour consolider les poudres et guérir les défauts des pièces moulées. De plus, sa capacité à appliquer une pression uniforme sur des produits de toute forme ou taille le rend particulièrement avantageux pour les applications céramiques et réfractaires, réduisant ainsi le besoin d'usinage coûteux.

En résumé, la technologie de pressage isostatique offre de nombreux avantages pour la production de nouveaux produits en alliage et le formage de produits en céramique de zircone et en céramique d'alumine. Sa capacité à appliquer une pression uniforme dans toutes les directions garantit une densité et une résistance élevées, tout en permettant la formation de formes complexes. Cette technique polyvalente a trouvé des applications dans diverses industries et est devenue un outil de production précieux.

Avantages du pressage isostatique

Le pressage isostatique offre plusieurs avantages par rapport aux autres méthodes de production telles que le compactage sous pression, l'extrusion, le moulage en barbotine et le moulage par injection. Ces avantages comprennent :

Capacité à presser des pièces aux formes complexes

Le pressage isostatique permet la production de pièces aux formes complexes et complexes, difficiles, voire impossibles à réaliser par d'autres méthodes. Cette flexibilité de forme permet davantage de possibilités de conception et d'innovation dans le développement de produits.

Faible perte de friction et faible pression de formage

Contrairement aux autres méthodes de formage, le pressage isostatique ne nécessite pas l’utilisation de lubrifiants. Il en résulte une faible perte de friction pendant le processus de pressage. De plus, la pression de formage requise pour le pressage isostatique est inférieure à celle des autres méthodes, réduisant ainsi le risque de déformation ou de dommage du matériau.

Répartition uniforme de la pression conduisant à une densité uniforme et une résistance élevée des billettes

En pressage isostatique, la poudre est compactée avec la même pression dans toutes les directions. Cette répartition uniforme de la pression garantit que la pièce compactée résultante a une densité uniforme. Cette densité uniforme conduit à un retrait constant lors du frittage ou du pressage isostatique à chaud, minimisant ainsi le gauchissement ou la distorsion. De plus, la résistance élevée de la billette obtenue grâce au pressage isostatique garantit la durabilité et les performances du produit final.

Le pressage isostatique offre également d’autres avantages tels que :

Flexibilité des formes : le pressage isostatique permet de produire des formes et des dimensions difficiles à obtenir avec d'autres méthodes. Il permet la fabrication de pièces avec des formes internes, des filetages, des cannelures, des dentelures et des cônes.

Taille des composants : le pressage isostatique peut être utilisé pour produire une large gamme de tailles de composants, depuis les formes PM massives proches du filet jusqu'aux petites pièces MIM.

Faible coût d'outillage : le pressage isostatique présente des coûts d'outillage inférieurs à ceux des autres méthodes de fabrication, ce qui le rend plus économique pour les petites séries de production.

Possibilités d'alliage améliorées : le pressage isostatique permet d'améliorer les éléments d'alliage sans induire de ségrégation dans le matériau, ce qui entraîne des propriétés améliorées du matériau.

Délais de livraison réduits : le pressage isostatique permet la production économique de formes complexes, du prototype aux quantités de production, réduisant considérablement les délais de livraison par rapport aux méthodes traditionnelles telles que les pièces forgées ou les composants usinés.

Coûts de matériaux et d'usinage : les pièces de forme quasi nette produites par pressage isostatique réduisent les coûts de matériaux et d'usinage, ce qui en fait une option de fabrication rentable.

En conclusion, les avantages du pressage isostatique en font une méthode de production polyvalente et efficace pour des pièces aux formes complexes, garantissant une densité uniforme et une résistance élevée. Sa flexibilité, sa rentabilité et sa capacité à travailler avec une large gamme de matériaux en font une option attrayante pour diverses industries.

Rentabilité du pressage isostatique

Coût du moule inférieur

Le pressage isostatique est une méthode couramment utilisée pour obtenir des densités compactes élevées et des formes d'accès qui ne peuvent pas être compactées dans des presses uniaxiales. En matière de rentabilité, l’un des avantages du pressage isostatique est le coût du moule inférieur à celui des autres méthodes.

En pressage isostatique à chaud, le coût d’outillage et la complexité du procédé sont plus élevés que pour le pressage uniaxial. Cependant, le pressage isostatique permet, si vous le souhaitez, de créer des formes quelque peu complexes dans des moules en élastomère. Cela signifie que même avec un coût d'outillage plus élevé, la flexibilité dans la conception des moules peut entraîner des économies dans certains cas.

D’un autre côté, le pressage isostatique à froid peut atteindre des densités plus uniformes grâce à des effets de friction minimisés. Bien que les récipients sous pression utilisés dans cette méthode soient généralement limités à des pressions de 415 MPa (60 ksi), le coût inférieur du moule en fait une option attrayante pour les entreprises soucieuses des coûts. De plus, le pressage isostatique à froid peut être automatisé, bien que les cadences de production soient inférieures à celles du pressage sous matrice.

Il est important de noter que la rentabilité du pressage isostatique peut varier en fonction des exigences spécifiques du projet. Des facteurs tels que la forme souhaitée, la taille de la pièce et le volume de production influenceront le coût global. Il est donc conseillé de consulter des experts dans le domaine afin de déterminer l'approche la plus rentable pour vos besoins spécifiques.

Dans l’ensemble, le pressage isostatique offre des avantages en termes de rentabilité, notamment en termes de coût de moulage inférieur. En prenant en compte les caractéristiques uniques du pressage isostatique et en les comparant à d’autres méthodes, les entreprises peuvent prendre des décisions éclairées pour optimiser la rentabilité de leurs processus de fabrication.

Conclusion

En conclusion, le procédé de pressage isostatique à froid de la céramique de zircone offre de nombreux avantages et applications pour les entreprises. En comprenant le processus de pressage isostatique et le rôle de la pression statique, les entreprises peuvent produire efficacement de nouveaux produits en alliage et former des produits en céramique de zircone et en céramique d'alumine. Les avantages du pressage isostatique, notamment la capacité de presser des pièces aux formes complexes, une faible perte de friction et une répartition uniforme de la pression, se traduisent par une densité uniforme et une résistance élevée des billettes. De plus, le pressage isostatique s’avère rentable avec des coûts de moulage inférieurs. Dans l’ensemble, l’intégration de la technologie de pressage isostatique peut améliorer considérablement la productivité et la qualité dans diverses industries.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Tige en céramique de zircone stabilisée à l'yttrium usinée avec précision pour l'ingénierie de céramiques fines avancées

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Articles associés

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Qu'est-ce qu'une machine de pressage isostatique

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Technologie de pressage isostatique : Principes, classification et applications