Introduction

Table des matières

Lorsqu’il s’agit de produire des composants céramiques de haute qualité, l’un des processus les plus cruciaux est le pressage isostatique. Cette technique assure l’uniformité et la précision requises pour la fabrication des céramiques utilisées dans diverses industries. Le pressage isostatique consiste à sélectionner soigneusement les poudres de pressage et à contrôler les outils pour obtenir l'uniformité souhaitée. Un autre facteur clé de ce processus est l’optimisation du processus de frittage, qui influence grandement les propriétés physiques de la céramique. En comprenant le processus de pressage isostatique, les fabricants peuvent garantir la production de céramiques répondant aux normes strictes de précision dimensionnelle et de performance.

Le processus de pressage semi-isostatique

Importance de l’uniformité du pressage

Dans le processus de pressage semi-isostatique , les produits sont placés dans un récipient fermé rempli de liquide et soumis à une pression égale sur toutes les surfaces. Cet environnement haute pression augmente la densité des produits et leur donne les formes requises. Les presses semi-isostatiques sont largement utilisées dans le formage de réfractaires à haute température, de céramiques, de carbure cémenté, d'aimants permanents au lanthane, de matériaux carbonés et de poudres de métaux rares.

Rôle d'une sélection minutieuse des poudres de pressage et des commandes d'outils

Le pressage semi-isostatique repose sur une sélection minutieuse des poudres de pressage et des contrôles d'outils pour garantir le résultat souhaité. Contrairement aux autres procédés de métallurgie des poudres, le pressage semi-isostatique offre plusieurs avantages, notamment un compactage égal dans toutes les directions et une densité de composant final plus uniforme. Cependant, les fabricants doivent caractériser soigneusement les propriétés de la poudre métallique utilisée dans le processus pour obtenir des propriétés optimales du composant final. La caractérisation des matériaux est cruciale pour garantir la qualité et les performances souhaitées du produit final.

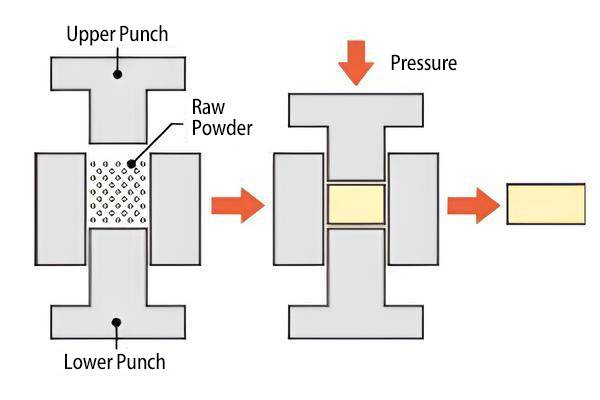

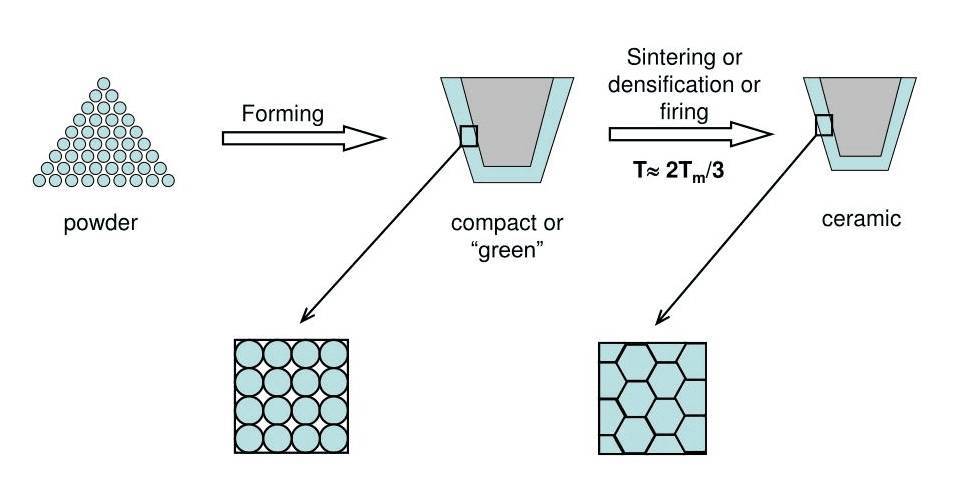

Influence du processus de frittage optimisé sur les propriétés physiques

Le processus de frittage optimisé joue un rôle important dans la détermination des propriétés physiques des composants pressés de manière semi-isostatique. Le pressage isostatique permet la production de différents types de matériaux à partir de poudres compactes en réduisant la porosité du mélange de poudres. Le mélange de poudre est compacté et encapsulé à l’aide d’une pression isostatique, qui applique une pression égale dans toutes les directions. Ce confinement de la poudre métallique au sein d'une membrane souple ou d'un récipient hermétique assure un compactage et une densité uniformes au sein de la partie compactée.

Le procédé de pressage isostatique a évolué au fil des années et est désormais largement utilisé dans diverses industries, notamment la céramique, les métaux, les composites, les plastiques et le carbone. Il offre des avantages uniques pour les applications céramiques et réfractaires, permettant une mise en forme précise des produits et réduisant le besoin d'usinage coûteux. La pression exercée sur tout le pourtour pendant le pressage isostatique garantit un compactage et une densité uniformes, répondant ainsi aux préoccupations concernant la variation de densité dans les méthodes de traitement conventionnelles. Le pressage isostatique est particulièrement adapté à la production de pièces de plus grande taille, de pièces présentant des rapports épaisseur/diamètre élevés et de pièces nécessitant des propriétés matérielles supérieures.

Il existe deux grandes catégories de pressage isostatique : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). Le CIP consiste à appliquer une pression isostatique à la poudre libre à température ambiante, tandis que le HIP applique une pression isostatique à la poudre lorsqu'elle est chauffée dans un emballage. HIP utilise un gaz inerte comme moyen de transfert de pression. Le processus de pressage isostatique à chaud consiste à placer la poudre dans un récipient à haute pression, à la soumettre à une température élevée et à une pression équilibrée, puis à la fritter en pièces compactes. Comparé à d’autres méthodes comme le pressage à chaud, le pressage isostatique à chaud offre des températures de frittage plus basses et une densité de produit plus élevée.

En conclusion, le procédé de pressage semi-isostatique offre des avantages uniques en termes d'uniformité de pressage et de densité du composant final. Une sélection minutieuse des poudres de pressage et des contrôles d'outils, ainsi que l'optimisation du processus de frittage, sont cruciales pour obtenir les propriétés physiques souhaitées. Le processus de pressage isostatique est devenu un outil précieux dans diverses industries, permettant la production de composants de haute qualité avec des formes précises et des propriétés matérielles supérieures.

Rôle des techniques de frittage sur mesure

Atteindre la linéarité et la concentricité

Le frittage est un processus crucial dans la fabrication de composants en céramique. Les techniques de frittage sur mesure jouent un rôle essentiel dans l’obtention de la linéarité et de la concentricité de ces composants.

L’un des avantages du frittage à température ambiante est qu’il permet la production de cibles de grande taille sans être limité par la taille de l’équipement. Cette méthode offre également un faible investissement en équipement, un faible coût de production, une efficacité de production élevée, d'excellentes performances cibles et une production industrielle facile. Il est particulièrement adapté aux exigences de performances des cibles enduites pour les écrans haut de gamme.

Cependant, le frittage à température ambiante a ses faiblesses. Elle est considérée comme la méthode de frittage la plus difficile par rapport aux autres. Pour obtenir un corps fritté dense, un auxiliaire de frittage est souvent ajouté. Mais retirer l’adjuvant de frittage du corps fritté peut s’avérer difficile, ce qui entraîne une moindre pureté du produit. De plus, des exigences strictes concernant la forme, la taille des particules et la répartition granulométrique de la poudre doivent être respectées. Les techniques de traitement des poudres telles que le broyage à boulets, le broyage à jet et la classification par sédimentation sont couramment utilisées pour répondre à ces exigences. Enfin, les cibles obtenues par frittage à température ambiante sont généralement minces.

Aptitude à la fabrication de divers composants en céramique

Le frittage est un procédé polyvalent qui offre plusieurs avantages dans la fabrication de composants en céramique. Voici quelques avantages clés :

Formes complexes : Le frittage des métaux permet de créer des formes complexes qui seraient difficiles voire impossibles à réaliser par d'autres méthodes. Cette capacité ouvre des possibilités de conceptions et de composants fonctionnels innovants.

Haute précision dimensionnelle : Le frittage offre une grande précision dimensionnelle, garantissant que le produit fini épouse fidèlement la forme souhaitée. Cette précision est cruciale dans les applications où des tolérances strictes sont requises.

Fiabilité et répétabilité de la production à grande échelle : Le frittage est un procédé fiable, permettant d'obtenir des produits finis cohérents. Cela le rend idéal pour les séries de production à grande échelle, où la cohérence et l’uniformité sont essentielles.

Autolubrification : Le frittage permet de créer des pièces aux propriétés autolubrifiantes. La poudre compactée forme une liaison dense entre les particules, réduisant ainsi la friction et l'usure. Cette propriété est précieuse dans les applications où la lubrification est difficile ou indésirable.

Matériaux uniques et isotropes : Le frittage permet de créer des matériaux isotropes uniques, c'est-à-dire qu'ils possèdent les mêmes propriétés dans toutes les directions. Ces matériaux sont très durables et présentent une excellente résistance, ce qui les rend adaptés aux applications nécessitant de la robustesse.

Technologie verte : Le frittage est considéré comme une technologie verte car il ne produit pas d'émissions nocives. Cela en fait un choix respectueux de l’environnement pour les entreprises souhaitant réduire leur impact environnemental.

Amortissement des vibrations : Le frittage permet de produire des pièces dotées de propriétés d'amortissement des vibrations. La poudre compactée forme un lien dense, réduisant les vibrations et le bruit. Cet attribut est bénéfique dans les applications où le contrôle des vibrations est crucial.

![]()

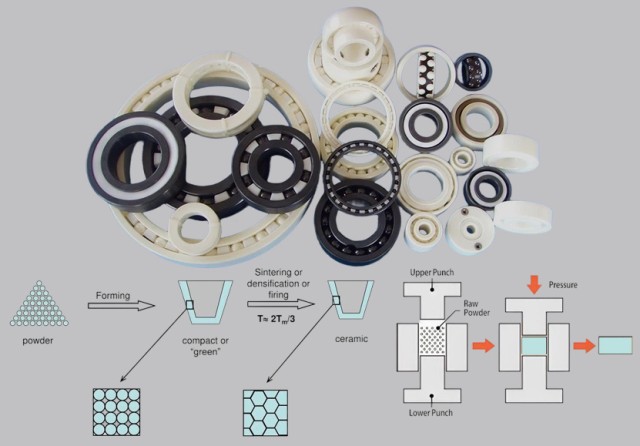

Diverses pièces en céramique

Le frittage des métaux trouve des applications dans diverses industries, notamment les composants électriques, les semi-conducteurs et les fibres optiques. Il améliore la résistance, la conductivité et la translucidité des métaux, les rendant ainsi adaptés à ces industries.

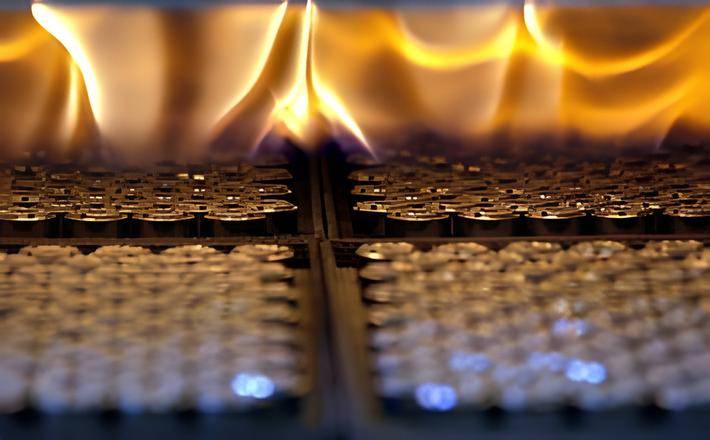

Dans le frittage de céramique, le procédé est utilisé pour fabriquer des objets en céramique, notamment des poteries. Cela implique la consolidation du matériau, réduisant la porosité et augmentant la densité. Les matières premières céramiques nécessitent souvent des additifs organiques avant le frittage pour améliorer la plasticité. Des températures, des pressions ou des courants électriques élevés entraînent le processus de frittage.

Des méthodes modernes de mise en forme de poudre, telles que le pressage isostatique, le moulage en barbotine, l'extrusion, le moulage sur bande et l'impression 3D, ont été développées pour fabriquer des corps verts en céramique et en métaux. Le corps vert est ensuite chauffé par un processus de frittage, réduisant ainsi la porosité et augmentant la densité.

Les processus de frittage sont contrôlés par des mécanismes de diffusion à l’état solide activés thermiquement. Ces mécanismes peuvent être quantifiés en développant des modèles de frittage à l’aide d’instruments tels que des dilatomètres à tige poussoir.

L'équipement de frittage par micro-ondes est largement utilisé dans les applications industrielles pour le frittage de diverses céramiques de haute qualité, notamment l'oxyde de lithium-cobalt, le nitrure de silicium, le carbure de silicium, l'oxyde d'aluminium, le nitrure d'aluminium, l'oxyde de zirconium, l'hydroxyde de magnésium, l'aluminium, le zinc, le kaolin, le sulfate de cobalt, le cobalt. l'oxalate et l'oxyde de vanadium. Il est également utilisé dans le frittage de dispositifs électroniques en céramique tels que les céramiques piézoélectriques PZT et les varistances.

Dans l'ensemble, les techniques de frittage sur mesure jouent un rôle crucial dans l'obtention de la linéarité et de la concentricité des composants en céramique. Ils offrent de nombreux avantages, notamment la capacité de fabriquer des formes complexes, une précision dimensionnelle élevée, la fiabilité dans la production à grande échelle, l'autolubrification, des matériaux isotropes uniques, une technologie verte et l'amortissement des vibrations. Le frittage des métaux trouve des applications dans diverses industries, tandis que le frittage de la céramique est utilisé dans la poterie et d'autres procédés de fabrication de céramiques. L’équipement de frittage par micro-ondes est largement utilisé dans les applications industrielles pour fritter diverses céramiques et dispositifs électroniques en céramique.

Capacités dimensionnelles et précision

Gamme standard de capacités dimensionnelles

Les capacités dimensionnelles d'un système de dépôt jouent un rôle crucial dans la détermination de son adéquation à diverses applications. Dans les environnements de R&D, la flexibilité est un facteur clé. Le système doit être capable de gérer différents matériaux, tailles de substrat, plages de température, flux d'ions, taux de dépôt, fréquences, points finaux et régimes de fonctionnement en pression. Cela permet l’expérimentation et l’adaptation à l’évolution des priorités. De plus, des considérations budgétaires entrent également en jeu, car le coût des systèmes peut varier considérablement en fonction des options technologiques.

Précision à l'état de cuisson

La précision est un facteur critique lorsqu'il s'agit de systèmes de dépôt. Par exemple, dans le cas d’applications de micro-usinage ou d’ultra-précision, le diamant est souvent utilisé comme matériau d’outils en raison de son extrême dureté et de sa stabilité dimensionnelle. Lorsque l'on considère la précision à l'état brut de cuisson, il est important de noter que le diamètre interne peut avoir une tolérance de +/- 0,02 mm avec une répétabilité inférieure à 10 µm au sein du même lot de production.

Précision après meulage au diamant

Le meulage au diamant est un processus qui peut améliorer considérablement la précision dans les applications d'usinage. Après meulage au diamant, la longueur de la pièce peut avoir une tolérance de +/- 0,03 mm, tandis que le diamètre extérieur peut avoir une tolérance de +/- 0,01 mm. De plus, l'épaisseur de paroi minimale réalisable est de 0,3 µm. Ces niveaux de précision garantissent des résultats de pièce de haute qualité.

Les outils de coupe diamantés peuvent être créés à l'aide de diamants massifs (monocristal, diamant CVD, PCD) ou de revêtements diamantés. Les outils abrasifs diamantés standard sont fabriqués en liant des monocristaux de diamant sur un corps de base. Alternativement, il existe une nouvelle technologie de couche de broyage qui implique des couches de diamant microcristallin déposées en phase vapeur chimique avec des pointes de cristallite acérées. Ces arêtes vives contribuent à l’efficacité du processus de meulage.

Les outils de micro-meulage, tels que les crayons abrasifs et les fraises, peuvent également être produits en utilisant la même technologie de revêtement. Même les très petits outils d'un diamètre de 50 mm ont été testés avec succès.

En conclusion, les capacités dimensionnelles et la précision d’un système de dépôt sont des facteurs cruciaux à prendre en compte dans les environnements de R&D. Le système doit offrir de la flexibilité, permettant l’expérimentation et l’adaptation à l’évolution des priorités. Le meulage au diamant peut considérablement améliorer la précision dans les applications d’usinage, garantissant ainsi des résultats de haute qualité. Qu'il s'agisse d'une gamme standard de capacités dimensionnelles ou de précision après le meulage du diamant, ces facteurs contribuent à l'efficacité globale du système de dépôt.

Conclusion

En conclusion, le pressage isostatique est un processus crucial dans la fabrication de la céramique qui garantit l'uniformité et la précision des composants céramiques. En sélectionnant soigneusement les poudres à presser et en contrôlant les outils, les fabricants peuvent obtenir l’uniformité souhaitée dans les céramiques pressées. De plus, l’optimisation du processus de frittage améliore encore les propriétés physiques de la céramique. Les techniques de frittage sur mesure jouent un rôle essentiel dans l’obtention de la linéarité et de la concentricité du produit final, le rendant ainsi adapté à diverses applications. De plus, les capacités dimensionnelles et la précision des céramiques peuvent être standardisées et tous les ajustements nécessaires peuvent être effectués grâce au meulage au diamant. Dans l’ensemble, le pressage isostatique et les techniques de frittage sur mesure sont essentiels pour produire des composants céramiques précis et de haute qualité.

Si vous êtes intéressé par nos produits, veuillez visiter le site Web de notre entreprise : https://kindle-tech.com/product-categories/isostatic-press , où l'innovation a toujours été une priorité. Notre équipe R&D est composée d’ingénieurs et de scientifiques expérimentés qui suivent de près les tendances de l’industrie et repoussent constamment les limites de ce qui est possible. Notre équipement de laboratoire intègre les dernières technologies pour garantir que vous puissiez obtenir des résultats précis et reproductibles lors de vos expériences. Des instruments de haute précision aux systèmes de contrôle intelligents, nos produits vous offriront des possibilités illimitées pour votre travail expérimental.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Technologie de pressage isostatique : Principes, classification et applications

- Guide complet du pressage isostatique : processus et fonctionnalités

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Comment les presses isostatiques aident à éliminer les défauts des matériaux