Oui, l'aluminium peut être pulvérisé, et c'est un processus très courant utilisé pour créer des films minces pour des applications allant des revêtements réfléchissants sur les miroirs aux interconnexions électriques dans la microélectronique. Cependant, la pulvérisation réussie de l'aluminium nécessite un contrôle minutieux du processus en raison de sa forte réactivité chimique, en particulier avec l'oxygène.

Le défi central dans la pulvérisation de l'aluminium n'est pas le processus lui-même, mais la gestion de la tendance du métal à réagir instantanément avec tout oxygène résiduel dans la chambre à vide. Cette réaction peut "empoisonner" la cible de pulvérisation, réduisant drastiquement les taux de dépôt et compromettant la qualité du film.

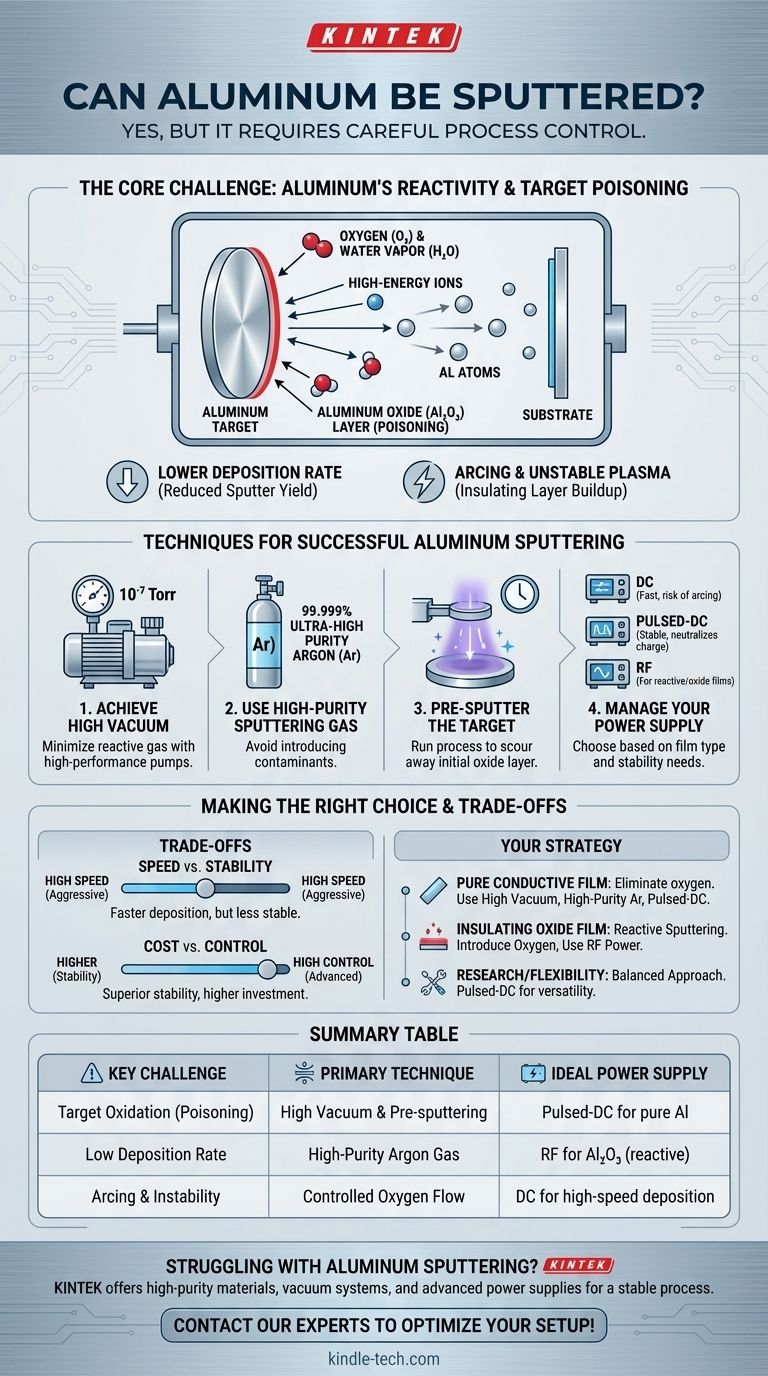

Le défi principal : la réactivité de l'aluminium

La pulvérisation est un processus de dépôt physique en phase vapeur (PVD). Elle fonctionne en bombardant un matériau solide, appelé la cible (dans ce cas, l'aluminium), avec des ions de haute énergie provenant d'un plasma. Ce bombardement éjecte physiquement ou "pulvérise" des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un film mince.

Le problème de l'oxydation

L'aluminium est un métal très réactif. Lorsqu'une surface d'aluminium est exposée à des traces d'oxygène ou de vapeur d'eau, elle forme presque instantanément une couche très fine, résistante et électriquement isolante d'oxyde d'aluminium (Al₂O₃).

Cette caractéristique naturelle est le principal obstacle à la pulvérisation. La chambre à vide où se déroule la pulvérisation contient toujours des traces de gaz résiduels, y compris de l'oxygène et de l'eau.

Comprendre l'« empoisonnement de la cible »

Lorsque le taux de formation d'oxyde à la surface de la cible d'aluminium devient plus rapide que le taux auquel il est pulvérisé, on dit que la cible est "empoisonnée".

Ceci est problématique pour deux raisons principales. Premièrement, l'oxyde d'aluminium a un rendement de pulvérisation beaucoup plus faible que l'aluminium pur, ce qui signifie qu'il est plus difficile d'en éjecter des atomes. Cela entraîne une chute drastique du taux de dépôt.

Deuxièmement, la couche d'oxyde est un isolant électrique. Si vous utilisez la méthode courante de pulvérisation par courant continu (CC), une charge positive peut s'accumuler sur ces zones isolantes, entraînant un plasma instable et des événements d'arc destructeurs.

Techniques pour une pulvérisation d'aluminium réussie

Le contrôle de l'environnement de la chambre et des paramètres de pulvérisation est essentiel pour obtenir un processus stable et reproductible. L'objectif est de maintenir la cible dans son état métallique propre.

Atteindre un vide poussé

La première ligne de défense consiste à minimiser la quantité de gaz réactif disponible. Cela signifie commencer avec une très faible pression de base dans la chambre de dépôt, généralement de l'ordre de 10⁻⁷ Torr ou moins. Des pompes à vide haute performance, telles que les cryopompes, sont souvent utilisées pour éliminer efficacement la vapeur d'eau.

Utiliser un gaz de pulvérisation de haute pureté

Le processus de pulvérisation lui-même est mené dans une atmosphère contrôlée de gaz inerte, presque toujours de l'argon (Ar) de haute pureté. L'utilisation d'argon de très haute pureté (99,999 % ou "cinq-neufs") est essentielle pour éviter d'introduire des contaminants d'oxygène ou d'humidité avec le gaz de processus.

Pré-pulvériser la cible

Avant d'ouvrir l'obturateur pour déposer le film sur votre substrat, il est d'usage de faire fonctionner le processus de pulvérisation pendant plusieurs minutes. Cette étape de pré-pulvérisation agit comme un nettoyage final, utilisant le plasma d'argon pour éliminer toute couche d'oxyde résiduelle formée à la surface de la cible.

Gérer votre alimentation électrique

Pour les films d'aluminium métallique pur, la pulvérisation magnétron CC est la méthode la plus rapide et la plus courante. Cependant, en raison du risque d'arc dû à l'empoisonnement par l'oxyde, les alimentations CC pulsées sont souvent préférées. Elles cyclent rapidement la tension, ce qui aide à neutraliser l'accumulation de charge sur les points isolants qui pourraient se former, offrant un processus plus stable.

Si l'objectif est de créer intentionnellement un film d'oxyde d'aluminium (un processus appelé pulvérisation réactive), une alimentation RF (radiofréquence) est généralement utilisée car elle est conçue pour pulvériser efficacement les matériaux isolants.

Comprendre les compromis

Le choix des paramètres du processus implique d'équilibrer des facteurs concurrents.

Vitesse vs. Stabilité

Opérer à des taux de dépôt très élevés (en utilisant une puissance élevée) aide à maintenir la surface de la cible propre, car l'aluminium est pulvérisé plus rapidement qu'il ne peut s'oxyder. Cependant, cette approche agressive peut être moins stable et peut ne pas convenir à toutes les applications.

Coût vs. Contrôle

Une alimentation CC simple est l'option la moins chère mais offre la moindre protection contre l'empoisonnement de la cible et l'arc. Les alimentations CC pulsées ou RF avancées offrent une stabilité et un contrôle supérieurs du processus, mais représentent un investissement plus important en équipement.

Faire le bon choix pour votre objectif

Votre stratégie de pulvérisation doit être dictée par le type de film que vous avez l'intention de créer.

- Si votre objectif principal est un film d'aluminium pur et conducteur : Votre objectif est d'éliminer toutes les sources d'oxygène. Donnez la priorité à l'obtention d'un vide poussé, utilisez de l'argon de haute pureté et employez un nettoyage de pré-pulvérisation approfondi avec une alimentation CC ou CC pulsée de haute puissance.

- Si votre objectif principal est un film d'oxyde d'aluminium (Al₂O₃) durable et isolant : Vous utiliserez la pulvérisation réactive. Cela implique d'introduire intentionnellement un flux contrôlé d'oxygène dans la chambre à côté de l'argon et nécessite généralement une alimentation RF pour gérer la cible isolante.

- Si vous avez besoin d'un mélange de propriétés ou si vous êtes dans un environnement de recherche : Un système équipé d'une alimentation CC pulsée offre la plus grande flexibilité, assurant la stabilité pour la pulvérisation d'aluminium pur tout en étant capable de gérer certains processus réactifs.

En fin de compte, maîtriser la pulvérisation d'aluminium est une question de contrôle précis de l'environnement sous vide pour surmonter la forte affinité du métal pour l'oxygène.

Tableau récapitulatif :

| Défi clé | Technique principale | Alimentation électrique idéale |

|---|---|---|

| Oxydation de la cible (empoisonnement) | Vide poussé et pré-pulvérisation | CC pulsée pour Al pur |

| Faible taux de dépôt | Gaz argon de haute pureté | RF pour Al₂O₃ (réactif) |

| Arc et instabilité | Flux d'oxygène contrôlé | CC pour un dépôt à grande vitesse |

Vous rencontrez des difficultés avec la pulvérisation d'aluminium dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant l'argon de haute pureté, les systèmes de vide robustes et les alimentations électriques avancées dont vous avez besoin pour un processus stable et reproductible. Que vous déposiez des interconnexions conductrices ou des couches isolantes durables, notre expertise garantit des films minces de haute qualité. Contactez nos experts dès aujourd'hui pour optimiser votre installation de pulvérisation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision