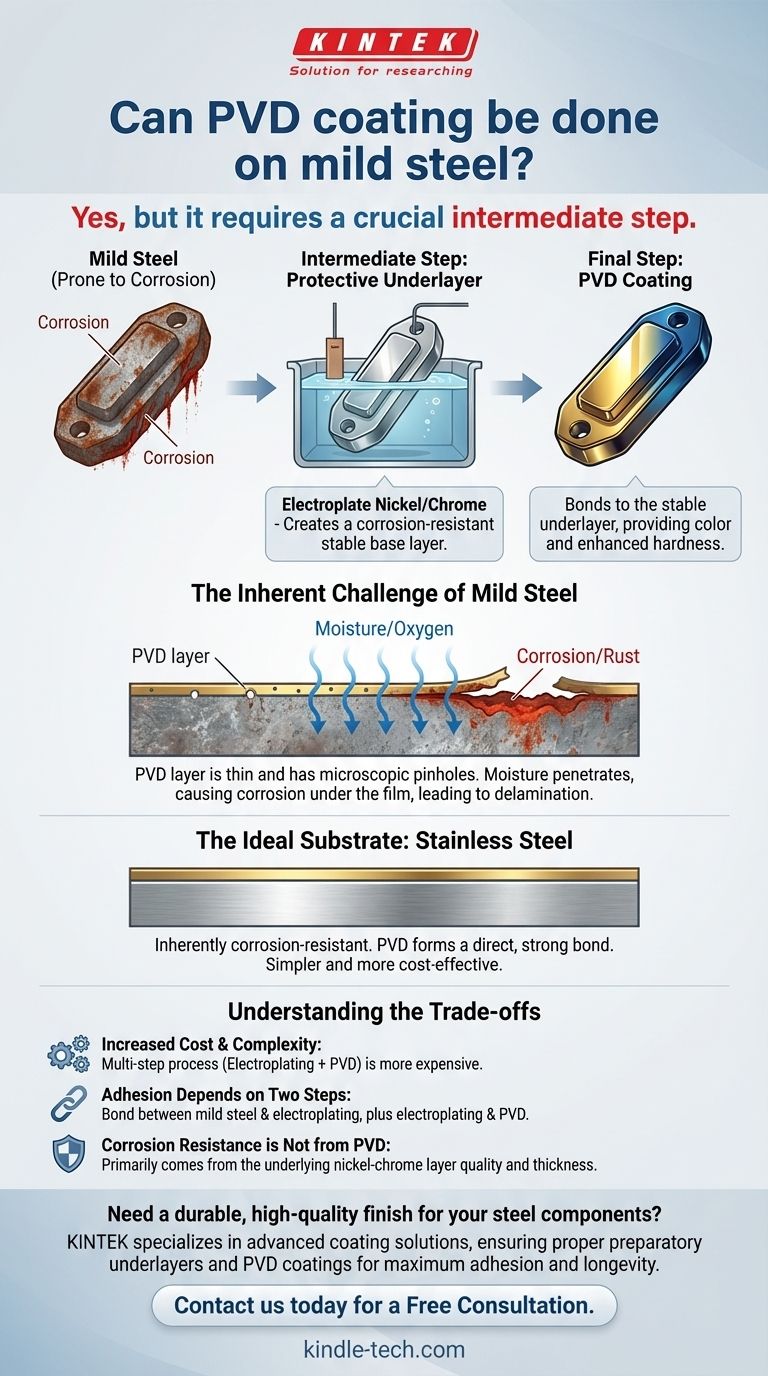

Oui, mais cela nécessite une étape intermédiaire cruciale. Le revêtement PVD (Physical Vapor Deposition) peut être appliqué sur de l'acier doux, mais pas directement. L'acier doux étant sujet à la corrosion, il doit d'abord être revêtu d'une sous-couche protectrice, telle que le nickel ou le chrome, pour assurer à la fois une bonne adhérence et une durabilité à long terme.

Le succès du PVD sur l'acier doux n'est pas déterminé par le processus PVD lui-même, mais par la qualité de la couche de base protectrice appliquée au préalable. Sans cette fondation, la corrosion se formera sous le film PVD, le faisant échouer.

Pourquoi le matériau de base est essentiel pour le PVD

La nature d'un revêtement PVD

Le PVD n'est pas comme la peinture. Il n'ajoute pas une couche épaisse et scellante à une surface.

Au lieu de cela, le processus PVD lie un nouveau matériau au substrat à un niveau microscopique. Comme le note le matériel de référence, il crée une "condition de surface" plutôt qu'un revêtement, avec seulement une accumulation minime mesurée en microns.

Le substrat idéal : l'acier inoxydable

L'acier inoxydable est un matériau idéal pour le PVD car il est intrinsèquement résistant à la corrosion.

Sa surface stable permet au matériau PVD de former une liaison directe et solide. Cela crée une finition durable et dure à des fins esthétiques ou fonctionnelles sans nécessiter de couches préparatoires supplémentaires, rendant le processus plus simple et plus rentable.

Le défi inhérent de l'acier doux

Le problème principal : la corrosion

Le problème fondamental de l'acier doux est sa tendance à rouiller lorsqu'il est exposé à l'oxygène et à l'humidité. Ce processus est implacable et se produira sur toute surface non protégée.

La limitation du PVD

Une couche PVD est extrêmement fine et n'est pas un joint hermétique parfait. Elle peut présenter des micro-trous ou des pores.

Si elle est appliquée directement sur de l'acier doux, l'humidité peut pénétrer ces minuscules imperfections et atteindre l'acier en dessous. La corrosion commencera à se former sous la couche PVD, la faisant cloquer, s'écailler et finalement se délaminer de la surface.

La solution : une approche multicouche

Le rôle d'une sous-couche

Pour revêtir avec succès l'acier doux avec du PVD, vous devez d'abord créer une fondation stable et non corrosive. Ceci est presque toujours réalisé par galvanoplastie.

Une couche d'un matériau résistant à la corrosion, le plus souvent du nickel-chrome, est d'abord déposée par galvanoplastie sur la pièce en acier doux.

Le PVD se lie à la couche de base

Cette couche électrodéposée devient le nouveau substrat effectif. Le revêtement PVD est ensuite appliqué sur le chrome ou le nickel.

Le processus PVD se lie à cette sous-couche stable, et non à l'acier doux réactif. L'acier doux sert simplement de noyau structurel du composant.

Comprendre les compromis

Coût et complexité accrus

Ce processus en plusieurs étapes (galvanoplastie suivie de PVD) est plus complexe, plus long et plus coûteux que l'application directe du PVD sur un substrat comme l'acier inoxydable.

L'adhérence dépend de deux étapes

La qualité finale dépend de deux liaisons distinctes : la galvanoplastie à l'acier doux et le PVD à la galvanoplastie. Une défaillance à la première étape compromettra l'ensemble du système.

La résistance à la corrosion ne vient pas du PVD

Il est essentiel de comprendre que la résistance à la rouille du produit final provient presque entièrement de la qualité et de l'épaisseur de la couche sous-jacente de nickel-chrome. La couche PVD fournit principalement la couleur souhaitée et une dureté de surface améliorée.

Faire le bon choix pour votre objectif

Lorsque vous décidez comment procéder, votre choix dépend de l'équilibre entre le coût, les performances et les exigences esthétiques.

- Si votre objectif principal est une durabilité et une résistance à la corrosion maximales : L'utilisation d'un substrat en acier inoxydable est la voie la plus directe et la plus fiable pour une finition PVD de haute qualité.

- Si vous devez utiliser une pièce en acier doux pour des raisons structurelles ou de coût : Vous devez tenir compte de la nécessité d'une sous-couche électrodéposée de haute qualité avant l'application du PVD.

- Si votre pièce est purement décorative dans un environnement sec et intérieur : Une sous-couche plus fine et moins robuste pourrait suffire, mais vous acceptez un risque plus élevé de défaillance à long terme si la pièce est exposée à l'humidité.

En fin de compte, un revêtement PVD réussi sur de l'acier doux est obtenu en créant une fondation anticorrosion à laquelle le film PVD peut adhérer.

Tableau récapitulatif :

| Étape | Processus | Objectif |

|---|---|---|

| 1 | Galvanoplastie Nickel/Chrome | Crée une couche de base résistante à la corrosion sur l'acier doux. |

| 2 | Application du revêtement PVD | Se lie à la sous-couche stable, offrant couleur et dureté. |

Besoin d'une finition durable et de haute qualité pour vos composants en acier ?

KINTEK est spécialisé dans les solutions de revêtement avancées pour les équipements de laboratoire et industriels. Notre expertise garantit que vos pièces en acier doux reçoivent la sous-couche préparatoire appropriée et le revêtement PVD subséquent pour une adhérence, une résistance à la corrosion et une longévité maximales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et l'esthétique de vos composants. Obtenez une consultation gratuite

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication