Oui, absolument. Un four à induction est non seulement capable de faire fondre l'aluminium et ses alliages, mais c'est aussi une méthode largement utilisée et très efficace pour y parvenir. Cette technologie fonctionne pour une vaste gamme de métaux ferreux, comme le fer et l'acier, et de métaux non ferreux, y compris le cuivre, le laiton et l'aluminium.

Le point essentiel à retenir est que si les fours à induction sont excellents pour faire fondre l'aluminium en raison de leur rapidité et de leur efficacité, le succès dépend de la gestion des propriétés uniques de l'aluminium. Le contrôle de l'oxydation et de la température est plus critique que l'atteinte d'une puissance maximale.

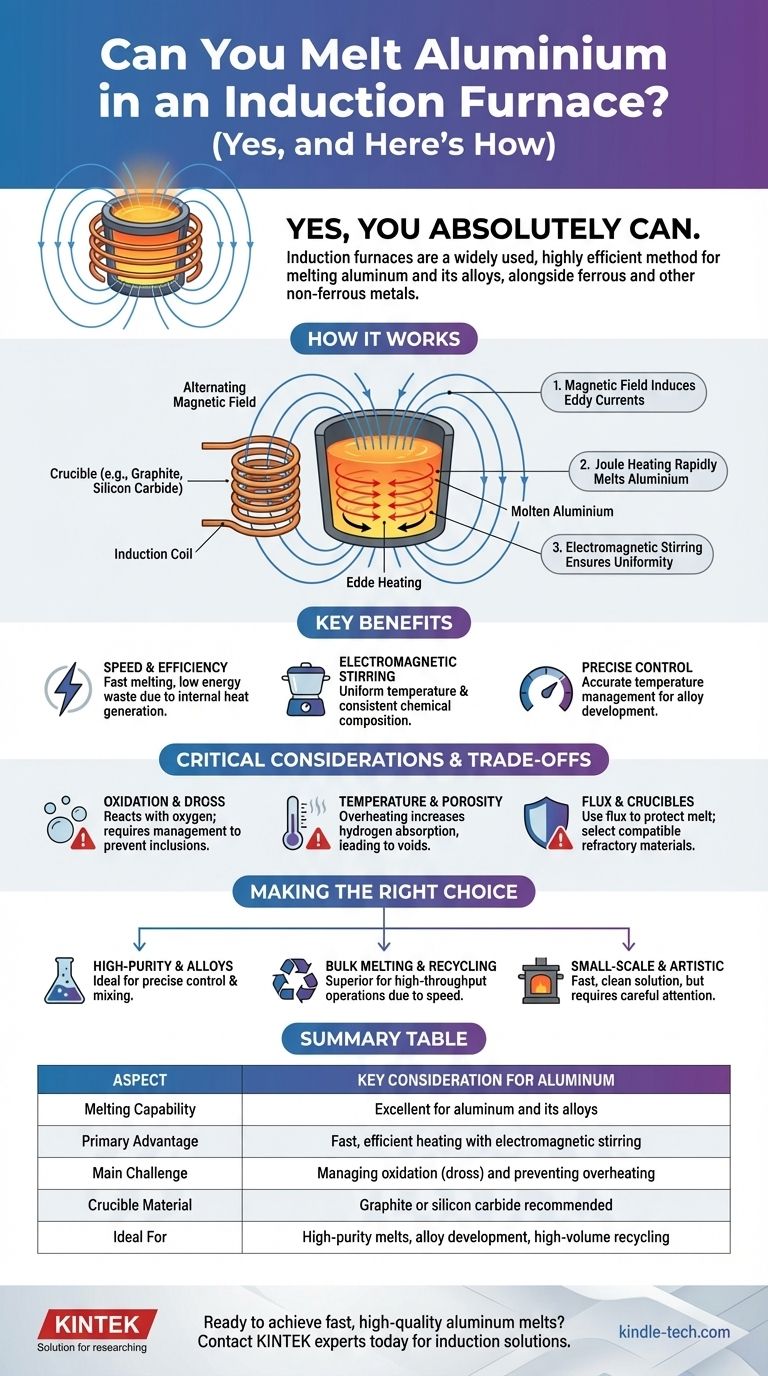

Comment les fours à induction fonctionnent pour l'aluminium

Un four à induction n'utilise pas de flamme externe ni d'élément chauffant. Au lieu de cela, il utilise les principes de l'électromagnétisme pour chauffer le métal directement, ce qui se traduit par un processus de fusion rapide, propre et contrôlable.

Le principe du chauffage par induction

Le four génère un champ magnétique puissant et alternatif autour d'un creuset contenant l'aluminium. Ce champ magnétique induit de forts courants électriques, connus sous le nom de courants de Foucault, directement à l'intérieur du métal. La résistance électrique naturelle de l'aluminium provoque la génération d'une chaleur intense par ces courants, un phénomène appelé chauffage Joule, élevant rapidement le métal à son point de fusion.

L'avantage de l'agitation électromagnétique

Un avantage significatif de ce processus est l'action d'agitation naturelle créée par les forces magnétiques. Cette agitation électromagnétique assure que l'aluminium fondu est constamment mélangé, ce qui conduit à une température uniforme et à une composition chimique constante dans toute la masse fondue. Ceci est particulièrement précieux lors de la création d'alliages d'aluminium spécifiques par l'ajout d'autres éléments.

Vitesse et efficacité

Les fours à induction sont exceptionnellement rapides. Selon la taille et la puissance de l'unité, un lot d'aluminium peut être fondu en quelques minutes. Parce que la chaleur est générée à l'intérieur du métal lui-même, très peu d'énergie est gaspillée, ce qui en fait un processus très efficace par rapport aux fours traditionnels à combustible.

Considérations clés et compromis

Bien qu'efficace, la fusion de l'aluminium par induction nécessite une gestion rigoureuse. Les propriétés qui font de l'aluminium un matériau précieux présentent également des défis uniques pendant le processus de fusion.

Gestion de l'oxydation et des scories

L'aluminium réagit très facilement avec l'oxygène de l'air, formant une couche d'oxyde d'aluminium (scories) à la surface de la masse fondue. L'agitation vigoureuse d'un four à induction peut parfois replier ces scories dans le métal en fusion, créant des inclusions qui compromettent la qualité de la coulée finale.

Le rôle critique du contrôle de la température

Les fours à induction peuvent atteindre des températures extrêmement élevées, mais pour l'aluminium, cette puissance doit être soigneusement contrôlée. Surchauffer la masse fondue augmente considérablement l'oxydation et peut la faire absorber de l'hydrogène gazeux de l'atmosphère. Ce gaz dissous conduit à la porosité, un défaut critique qui crée de minuscules vides dans le métal solidifié, l'affaiblissant gravement.

Utilisation de flux pour protéger la masse fondue

Pour lutter contre l'oxydation, une couche de flux est souvent ajoutée sur le dessus de l'aluminium fondu. Ce matériau crée une barrière protectrice contre l'atmosphère et aide à agglomérer les scories, ce qui facilite leur écumage avant la coulée. Cela répond au défi de la gestion des impuretés et des oxydants.

Choisir le bon creuset

Le creuset, qui contient le métal, doit être fabriqué à partir d'un matériau réfractaire capable de résister à des températures élevées et qui ne réagit pas avec l'aluminium fondu. Le graphite et le carbure de silicium sont des choix courants et efficaces pour les applications de fusion d'aluminium.

Faire le bon choix pour votre application

Un four à induction est un outil puissant pour la fusion de l'aluminium, mais son application doit correspondre à vos objectifs spécifiques.

- Si votre objectif principal est la fusion de haute pureté ou le développement d'alliages : Le contrôle précis de la température et l'excellente action de mélange d'un four à induction sont idéaux. Un four à induction sous vide offre la protection ultime contre la contamination atmosphérique.

- Si votre objectif principal est la fusion en vrac ou le recyclage de la ferraille : La vitesse et l'efficacité énergétique de la technologie d'induction en font un choix supérieur pour les opérations à haut débit.

- Si votre objectif principal est la coulée à petite échelle ou artistique : Les fours à induction plus petits offrent une solution rapide, propre et relativement compacte, mais une attention particulière à la gestion des scories et de la température reste essentielle pour des résultats de qualité.

En comprenant et en contrôlant le processus, la fusion par induction devient l'une des méthodes les plus efficaces pour produire de l'aluminium fondu de haute qualité.

Tableau récapitulatif :

| Aspect | Considération clé pour l'aluminium |

|---|---|

| Capacité de fusion | Excellent pour l'aluminium et ses alliages |

| Avantage principal | Chauffage rapide et efficace avec agitation électromagnétique |

| Défi principal | Gestion de l'oxydation (scories) et prévention de la surchauffe |

| Matériau du creuset | Graphite ou carbure de silicium recommandé |

| Idéal pour | Fusions de haute pureté, développement d'alliages et recyclage à grand volume |

Prêt à réaliser des fusions d'aluminium rapides et de haute qualité ?

KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les fours à induction parfaits pour vos besoins de fusion d'aluminium et de développement d'alliages. Nos solutions offrent le contrôle précis de la température et l'efficacité nécessaires pour gérer l'oxydation et produire des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour trouver le système de fusion par induction idéal pour votre laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée