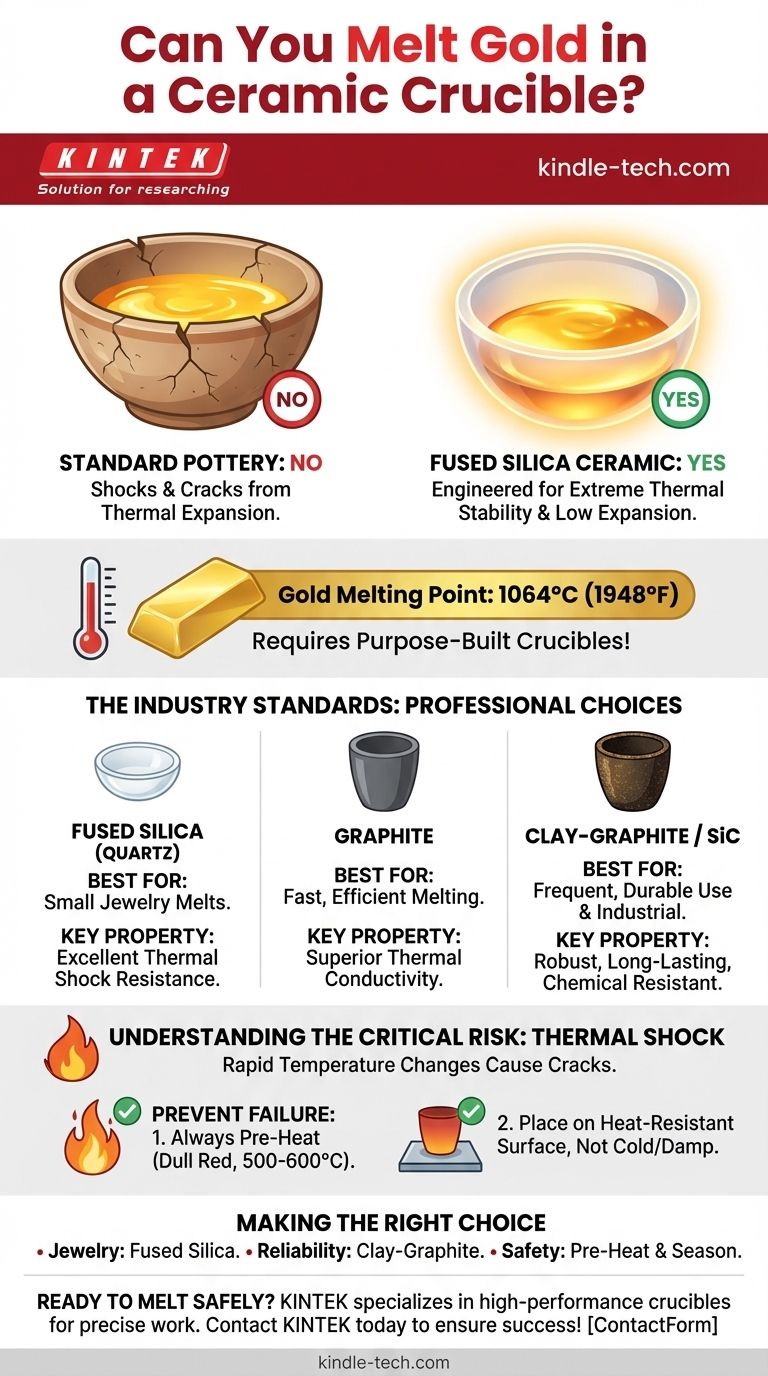

Oui, mais seulement avec un type de céramique spécifique. Bien que vous ne puissiez pas utiliser un bol de poterie standard ou un plat en céramique générique, vous pouvez faire fondre de l'or dans un creuset en céramique de silice fondue. Ceux-ci sont conçus pour résister à la température extrême (1064 °C / 1948 °F) et, plus important encore, pour résister à une défaillance catastrophique due à des changements rapides de température, un phénomène connu sous le nom de choc thermique.

Le succès de la fusion de l'or dépend non pas de savoir si le creuset est « en céramique », mais si le matériau spécifique est conçu pour le travail métallurgique. Bien que la céramique de silice fondue soit une option viable, les professionnels préfèrent souvent les creusets en graphite ou en argile-graphite pour leur durabilité et leurs propriétés thermiques supérieures.

Pourquoi tous les creusets ne sont pas égaux

Le terme « céramique » couvre une vaste gamme de matériaux aux propriétés très différentes. Comprendre cette distinction est la première étape vers une fusion sûre et réussie.

Le problème avec les céramiques standard

Un bol en céramique ordinaire ou un objet en poterie n'est pas vitrifié d'une manière qui puisse supporter la contrainte du métal en fusion. Lorsqu'il est chauffé rapidement à plus de 1000 °C, le matériau se dilatera de manière inégale, accumulera des contraintes internes et se fissurera ou se brisera. Cette défaillance est le résultat d'une dilatation thermique élevée.

Céramiques techniques : l'exception de la silice fondue

La silice fondue (également appelée quartz fondu) est une céramique de verre de haute pureté conçue pour une stabilité thermique extrême. Sa propriété clé est un coefficient de dilatation thermique incroyablement faible.

Cela signifie qu'elle se dilate et se contracte très peu lorsqu'elle est chauffée ou refroidie, ce qui la rend très résistante aux chocs thermiques. Les petits creusets en forme de plat en silice fondue sont très courants chez les bijoutiers pour faire fondre de petites quantités d'or et d'argent.

Le défi du point de fusion de l'or

L'or fond à 1064 °C (1948 °F). Cette température dépasse de loin les limites des matériaux domestiques et de nombreux matériaux industriels. Un creuset approprié doit non seulement contenir cette chaleur, mais aussi rester chimiquement inerte, ce qui signifie qu'il ne réagira pas avec l'or en fusion et ne le contaminera pas.

Les normes de l'industrie : graphite et carbure de silicium

Bien que la silice fondue fonctionne bien, la plupart des professionnels et des amateurs sérieux se fient aux creusets fabriqués à partir de matériaux à base de graphite pour leurs performances supérieures et leur longévité.

Creusets en graphite : le choix du professionnel

Les creusets en graphite pur offrent une excellente conductivité thermique. Cela permet un chauffage rapide et uniforme du métal, ce qui réduit le temps de fusion et la consommation d'énergie. Le graphite est également autolubrifiant, ce qui facilite le versement de l'or en fusion sans qu'il ne colle.

Argile-graphite et carbure de silicium : les bêtes de somme

Les creusets en argile-graphite sont un mélange durable et rentable qui combine la résistance à la chaleur du graphite avec l'intégrité structurelle de l'argile. Ils sont plus épais, plus lourds et peuvent résister à plus d'abus physiques que le graphite pur ou la silice.

Le carbure de silicium est un autre matériau extrêmement durable qui offre une excellente longévité et une résistance à l'érosion chimique, ce qui en fait un choix de premier ordre pour les opérations à l'échelle industrielle.

Comprendre le risque critique : le choc thermique

Le plus grand risque pour votre creuset, quel que soit le matériau, est le choc thermique. C'est la principale cause de défaillance du creuset.

Qu'est-ce que le choc thermique ?

Le choc thermique se produit lorsqu'un matériau subit un changement rapide de température, provoquant l'expansion ou la contraction de différentes parties de celui-ci à des rythmes différents. Cela crée une contrainte interne immense qui peut entraîner des fissures. Pensez à un plat en verre chaud qui se brise lorsqu'il est placé dans de l'eau froide.

Comment prévenir la défaillance du creuset

La pratique la plus importante est de toujours préchauffer votre creuset. Avant d'introduire le métal, chauffez doucement le creuset vide jusqu'à ce qu'il luit d'une couleur rouge terne (environ 500-600 °C). Cela élimine toute humidité et minimise la différence de température lorsque vous commencez la fusion principale, réduisant considérablement le risque de fissure.

De même, ne placez jamais un creuset rouge vif sur une surface froide ou humide. Placez-le toujours sur une brique ou un support résistant à la chaleur désigné.

Faire le bon choix pour votre tâche

Votre objectif détermine le meilleur outil pour le travail. Il n'y a pas de « meilleur » creuset unique, seulement celui qui est le plus approprié pour votre application spécifique.

- Si votre objectif principal est de petites fusions occasionnelles pour la bijouterie : Un plat de fusion en silice fondue est un excellent choix, propre et largement disponible.

- Si votre objectif principal est la fiabilité et l'utilisation fréquente : Un creuset en argile-graphite ou en graphite pur offre une durabilité supérieure et une durée de vie plus longue.

- Si votre objectif principal est la sécurité et la prévention des défaillances : Préchauffez toujours votre creuset avant chaque fusion et assurez-vous qu'il est correctement culotté selon les instructions du fabricant.

En fin de compte, choisir le bon creuset conçu à cet effet est la base d'une fusion sûre et réussie.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour | Propriétés clés |

|---|---|---|

| Silice fondue | Petites fusions occasionnelles de bijoux | Excellente résistance aux chocs thermiques |

| Graphite | Fusion rapide et efficace | Conductivité thermique supérieure |

| Argile-graphite | Utilisation fréquente et durable | Rentable et robuste |

| Carbure de silicium | Opérations à l'échelle industrielle | Durabilité extrême et résistance chimique |

Prêt à commencer à faire fondre l'or en toute sécurité et efficacement ?

Choisir le bon creuset n'est que la première étape. KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, y compris une gamme complète de creusets conçus pour un travail métallurgique précis. Que vous soyez bijoutier, chercheur ou amateur, nous avons les outils durables et fiables dont vous avez besoin pour une fusion réussie.

Laissez nos experts vous aider à choisir le creuset parfait pour votre application spécifique.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins et assurer le succès de votre prochaine fusion !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quel rôle joue un creuset en alumine dans la synthèse à l'état solide à haute température de Na3OBr ? Assurer la pureté de l'échantillon

- Quels sont les avantages de choisir un creuset en alumine pour l'ATD ? Assurer des données d'analyse thermique de haute précision

- Pourquoi un creuset en alumine de haute pureté est-il préféré pour l'oxydation à haute température ? Assurez une intégrité des données inégalée

- Quel rôle jouent les creusets en alumine de haute pureté dans l'oxydation à la vapeur à haute température ? Assurer l'intégrité des données jusqu'à 1350°C

- Quels sont les avantages des creusets en alumine de haute pureté pour les sels fondus de ZnNaK//Cl ? Assurer la pureté expérimentale