Oui, les éléments chauffants perdent progressivement de la puissance tout au long de leur durée de vie. Ce n'est pas un défaut, mais une conséquence naturelle et attendue de leur fonctionnement. Le processus est lent et passe souvent inaperçu pendant des années, mais c'est un aspect fondamental de leur conception et de la science des matériaux.

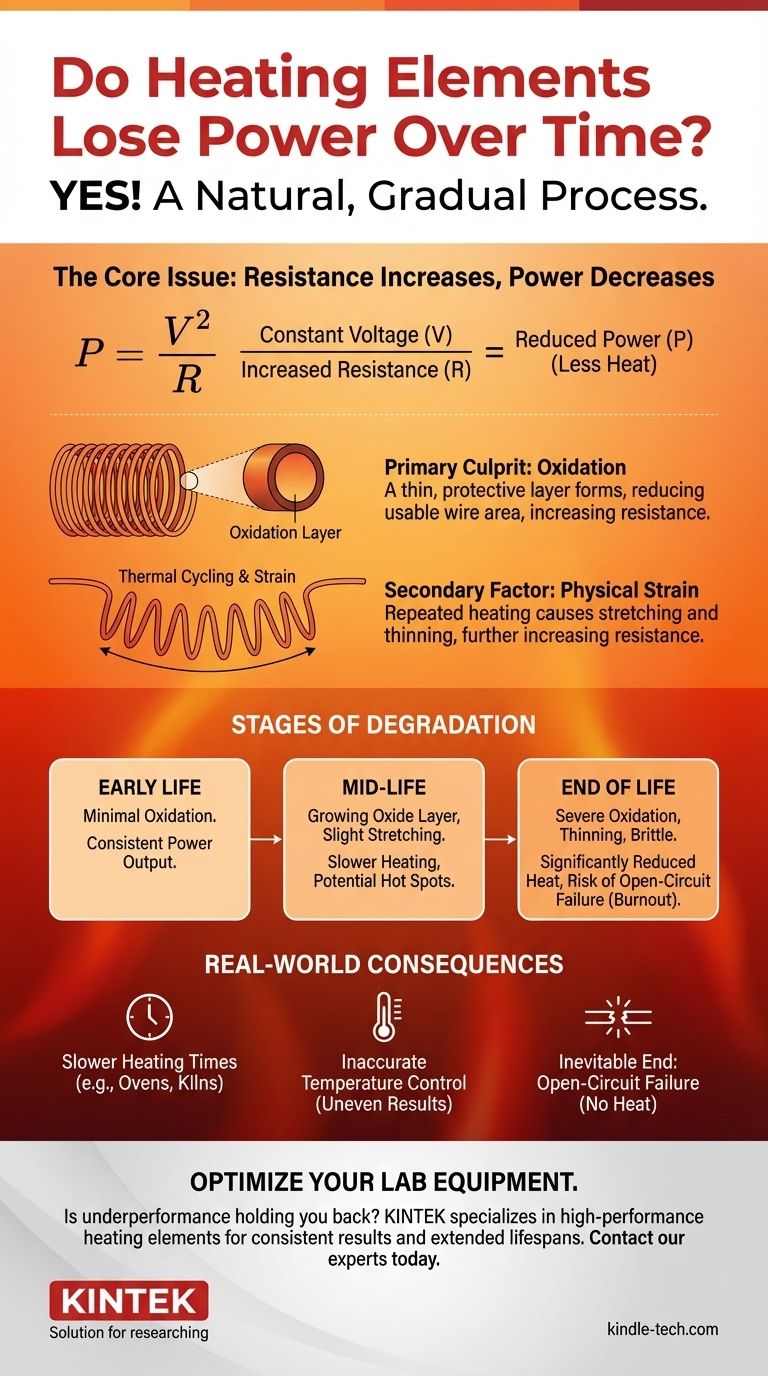

Le problème principal est que la résistance électrique de l'élément augmente avec le temps. Étant donné que la tension de votre prise murale est constante, la loi d'Ohm stipule qu'une augmentation de la résistance entraînera inévitablement une diminution de la puissance de sortie, ce que vous expérimentez comme moins de chaleur.

La physique d'un élément chauffant vieillissant

Pour comprendre pourquoi la puissance diminue, nous devons d'abord examiner les changements physiques qui se produisent dans le fil de l'élément, qui est généralement fabriqué à partir d'un matériau comme le Nichrome (un alliage nickel-chrome).

Le rôle de la résistance

Un élément chauffant fonctionne en convertissant l'énergie électrique en chaleur. Sa résistance électrique inhérente est ce qui rend cette conversion possible. Lorsqu'il est neuf, cette résistance a une valeur spécifique et conçue pour produire la quantité de chaleur souhaitée.

Le principal coupable : l'oxydation

Chaque fois que l'élément chauffe, il réagit avec l'oxygène de l'air. Ce processus, appelé oxydation, forme une fine couche protectrice à la surface du fil.

Bien que cette couche protège le métal central d'une dégradation rapide, elle s'accumule lentement au cours d'innombrables cycles de chauffage et de refroidissement. Cela réduit efficacement la section transversale utilisable du fil métallique, forçant le courant électrique à travers un chemin plus étroit.

Le facteur secondaire : la contrainte physique

La référence à "l'allongement des boucles" fait allusion à un processus mécanique. Les changements de température extrêmes provoquent l'expansion de l'élément lorsqu'il est chaud et sa contraction lorsqu'il est froid.

Avec le temps, ce cyclage thermique, combiné à la gravité, peut entraîner l'étirement, l'affaissement ou le "fluage" du fil enroulé. Cet étirement amincit également le fil, contribuant davantage au problème.

Comment cela réduit la puissance de sortie

Un fil plus fin et plus constricté a une résistance électrique plus élevée. La relation entre la puissance, la tension et la résistance est définie par la formule : Puissance = Tension² / Résistance.

Puisque la tension fournie par votre système électrique est constante (par exemple, 120 V ou 240 V), si la Résistance (R) au dénominateur de l'équation augmente, la Puissance (P) résultante doit diminuer. Cela se traduit directement par une production de chaleur moindre.

Comprendre les conséquences de la dégradation

Ce lent déclin de puissance n'est pas seulement un concept académique ; il a des effets clairs et concrets sur tout appareil utilisant un élément chauffant résistif.

Temps de chauffe plus lents

C'est le symptôme le plus courant. Un four qui préchauffait en 10 minutes pourrait maintenant prendre 15 minutes. Un four de potier peut avoir du mal à atteindre sa température cible, ou un chauffe-eau peut prendre plus de temps à récupérer après utilisation.

Contrôle de température imprécis

À mesure que l'élément vieillit, il peut ne pas se dégrader uniformément. Certains points peuvent s'oxyder ou s'étirer plus que d'autres, entraînant des points chauds et des points froids. Cela peut entraîner une cuisson inégale dans un four ou des résultats incohérents dans un four de potier.

La fin inévitable : la défaillance en circuit ouvert

Finalement, un point du fil devient si fin et cassant à cause de l'oxydation qu'il se brise simplement. Cela crée un circuit ouvert, interrompant complètement le flux d'électricité.

À ce stade, l'élément est "grillé" et ne produit plus aucune chaleur. C'est la "défaillance ultime" qui marque la fin de la vie normale de l'élément.

Faire le bon choix pour votre objectif

Reconnaître que les éléments chauffants sont des pièces consommables vous permet de planifier leur défaillance éventuelle au lieu d'être surpris par celle-ci.

- Si votre objectif principal est de diagnostiquer un appareil lent : Un temps de chauffe significativement plus long est un symptôme classique d'un élément vieillissant approchant de la fin de sa vie. Inspectez-le visuellement pour détecter un affaissement, un bombement, des fissures ou une apparence terne et crayeuse au lieu d'une apparence métallique.

- Si votre objectif principal est de maintenir un équipement critique (comme un four de potier) : Remplacez les éléments de manière proactive selon un calendrier d'entretien (par exemple, heures d'utilisation) plutôt que d'attendre une défaillance en cours de processus qui pourrait ruiner votre travail.

- Si votre objectif principal est de réparer un appareil : Le remplacement de l'élément chauffant est souvent une réparation simple et rentable qui peut restaurer les performances d'origine de l'appareil.

Comprendre ce processus de dégradation transforme une défaillance frustrante en un événement de maintenance prévisible.

Tableau récapitulatif :

| Étape | Cause principale | Effet sur les performances |

|---|---|---|

| Début de vie | Oxydation minimale | Puissance de sortie constante |

| Milieu de vie | Couche d'oxyde croissante, léger étirement | Temps de chauffe plus lents, points chauds potentiels |

| Fin de vie | Oxydation sévère, amincissement du fil | Chaleur significativement réduite, risque de grillage |

Votre équipement de laboratoire est-il sous-performant en raison d'éléments chauffants vieillissants ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les éléments chauffants durables conçus pour des résultats constants. Nos experts peuvent vous aider à sélectionner les bons composants pour maintenir un contrôle précis de la température et prolonger la durée de vie de votre équipement. Contactez-nous dès aujourd'hui pour optimiser les systèmes de chauffage de votre laboratoire !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

Les gens demandent aussi

- Le tungstène est-il un bon élément chauffant ? Atteindre des températures extrêmes dans des environnements sous vide

- Qu'est-ce qui est utilisé pour le chauffage à haute température ? Un guide pour choisir les bons éléments chauffants

- Quels sont les avantages de l'intégration de cartouches chauffantes électriques avec des systèmes de contrôle à thermocouple ? Contrôle thermique de précision

- Quels sont les éléments de four à haute température à utiliser dans des environnements oxydants ? Choisissez le bon élément pour votre laboratoire

- Quelle est la fonction de l'élément chauffant dans un four ? Le moteur de votre processus thermique

- Qu'est-ce que le processus de chauffage par résistance ? Un guide pour un contrôle thermique efficace et précis

- Comment savoir si l'élément chauffant est défectueux ? Diagnostiquez rapidement les problèmes de chauffage courants

- Quelle est la fonction principale des éléments chauffants à fil résistif dans un four de récupération de déchets d'alliages de magnésium ? Guide d'expert