Oui, vous avez absolument besoin d'un creuset différent pour différents métaux. Bien qu'il puisse sembler plus efficace de réutiliser un seul creuset, cela constitue une erreur fondamentale qui introduit une contamination, compromet l'intégrité de votre métal et peut entraîner une défaillance dangereuse de l'équipement. Chaque famille de métaux ou d'alliages nécessite un creuset dédié pour garantir la qualité de votre coulée et la sécurité de votre processus.

Le principe fondamental est qu'un creuset n'est pas seulement un récipient ; c'est un équipement technique. Son matériau doit être choisi en fonction de la température de fusion et de la réactivité chimique du métal, et dédier un creuset par métal est le seul moyen de garantir la qualité de votre coulée et la sécurité de votre processus.

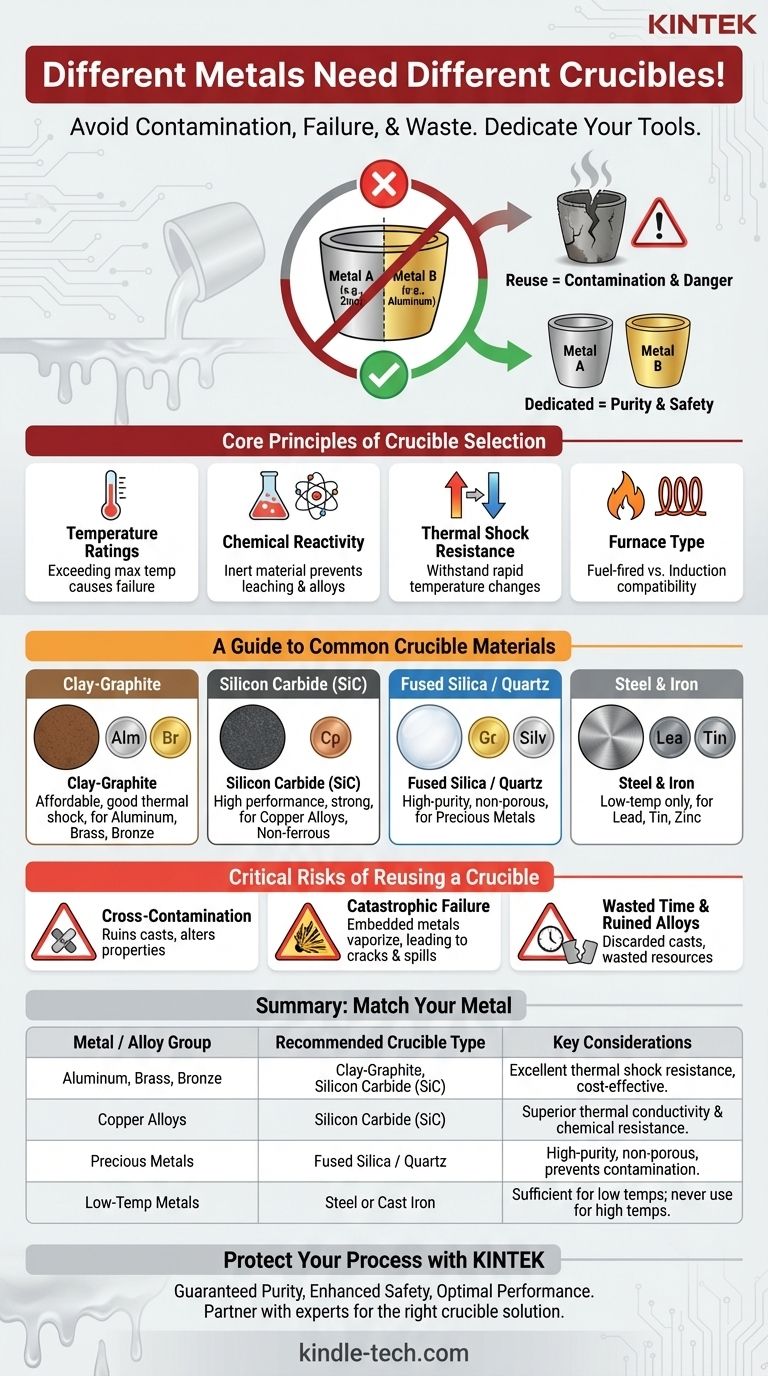

Les principes fondamentaux de la sélection des creusets

Pour comprendre pourquoi les creusets dédiés sont non négociables, vous devez d'abord comprendre les facteurs qui régissent leur sélection. Le choix est un équilibre délicat entre la physique et la chimie dans des conditions extrêmes.

Adapter les indices de température à votre métal

Chaque creuset a une température de service maximale. Dépasser cette limite fera ramollir, fissurer ou défaillir de manière catastrophique le creuset.

Par exemple, un creuset en acier pourrait convenir pour faire fondre du zinc (point de fusion 787°F / 420°C), mais il fondra et échouera si vous tentez de l'utiliser pour le cuivre (1984°F / 1084°C). Vous devez toujours choisir un creuset avec un indice de température confortablement supérieur au point de fusion de votre métal cible.

Prévenir les réactions chimiques et la contamination

Les métaux en fusion sont très réactifs. Le matériau du creuset doit être chimiquement inerte, ce qui signifie qu'il ne réagira pas avec le métal en fusion qu'il contient ni ne s'y dissoudra.

Plus important encore, les creusets sont poreux à l'échelle microscopique. Lorsque vous faites fondre un métal comme le zinc, ses vapeurs et particules s'incrustent dans les parois du creuset. Si vous essayez ensuite de faire fondre de l'aluminium dans ce même creuset, le zinc piégé s'en échappera, créant un alliage zinc-aluminium non désiré et faible, ruinant votre coulée d'aluminium pur.

Comprendre la résistance au choc thermique

Le choc thermique est la contrainte qu'un matériau subit lorsqu'il connaît des changements de température rapides. Un bon creuset doit résister à être chauffé à plus de 2000°F puis refroidi à température ambiante sans se fissurer.

Les matériaux comme le carbure de silicium ont une excellente résistance au choc thermique, ce qui les rend durables pour une utilisation fréquente. D'autres, comme certaines céramiques, peuvent nécessiter des cycles de chauffage et de refroidissement plus lents et plus prudents pour éviter la défaillance.

Considérer le type de votre four

La manière dont vous chauffez le creuset est également importante. Un four alimenté au combustible (propane, gaz) chauffe le creuset de l'extérieur, tandis qu'un four à induction chauffe directement le contenu du creuset à l'aide d'un champ magnétique.

Les creusets à base de graphite (comme le carbure de silicium argile-graphite) sont conducteurs et fonctionnent bien dans les fours à induction. Un creuset en céramique ou en quartz non conducteur serait inefficace dans le même four sans une gaine conductrice spéciale.

Un guide des matériaux de creuset courants

Comprendre les principaux types de creusets clarifie pourquoi une approche « universelle » est impossible.

Creusets en argile-graphite

Ce sont les bêtes de somme abordables pour les amateurs et les petites fonderies. Ils sont un composite d'argile (un liant) et de graphite (pour la conductivité thermique et la résistance aux chocs). Ils sont excellents pour l'aluminium, le laiton et le bronze.

Creusets en carbure de silicium (SiC)

Ceux-ci représentent une étape significative en termes de performance et de coût. Fabriqués en carbure de silicium avec un liant de carbone ou d'argile, ils offrent une conductivité thermique supérieure, une résistance mécanique élevée et une excellente résistance à l'érosion chimique et au choc thermique. Ils sont le choix professionnel pour faire fondre les alliages de cuivre, l'aluminium et autres métaux non ferreux.

Creusets en silice fondue / Quartz

Ces creusets en céramique de haute pureté sont la norme pour faire fondre les métaux précieux comme l'or et l'argent, ainsi que les échantillons de laboratoire de haute pureté. Leur surface extrêmement lisse et non poreuse minimise la contamination et empêche la perte de matériau précieux qui pourrait rester piégé dans la paroi du creuset. Ils sont, cependant, plus sensibles au choc thermique.

Creusets en acier et en fer

Pour les métaux à très basse température, un simple pot en acier ou en fonte est souvent suffisant. Ils sont utilisés exclusivement pour faire fondre le plomb, l'étain, le zinc et l'étain blanc. Les utiliser pour quelque chose de plus chaud, comme l'aluminium, détruira le creuset et contaminera votre bain de fusion.

Les risques critiques de réutilisation d'un creuset

Tenter d'économiser de l'argent en utilisant un seul creuset pour plusieurs métaux est une fausse économie qui introduit des risques importants.

L'inévitabilité de la contamination croisée

C'est le problème le plus courant et le plus immédiat. Utiliser un creuset qui contenait du zinc pour faire fondre de l'aluminium contaminera l'aluminium. Même des traces d'un métal étranger peuvent modifier considérablement les propriétés de votre coulée finale, la rendant cassante, faible ou sujette à la fissuration.

Le danger de défaillance catastrophique

La contamination ne concerne pas seulement la pureté ; elle concerne la sécurité. Si un métal à basse température comme le zinc est incrusté dans la paroi d'un creuset et que vous le chauffez ensuite à la température requise pour le cuivre, le zinc se vaporisera rapidement à l'intérieur de la structure du creuset. Cela peut provoquer une accumulation de pression interne, entraînant des fissures ou une défaillance explosive, projetant du métal en fusion.

Temps perdu et alliages ruinés

Le résultat de la contamination croisée est, au mieux, une coulée ruinée qui doit être jetée. Cela gaspille le métal, le combustible utilisé pour la fusion et des heures de votre temps. Le coût d'un creuset dédié est minime par rapport au coût des échecs répétés.

Faire le bon choix pour votre métal

Votre décision doit être guidée par vos objectifs spécifiques et les métaux avec lesquels vous travaillez. Marquez toujours clairement vos creusets pour éviter les erreurs.

- Si votre objectif principal est les métaux à basse température (plomb, zinc) : Un pot en acier dédié et peu coûteux pour chaque métal est une solution parfaitement sûre et efficace.

- Si votre objectif principal est l'aluminium, le laiton ou le bronze : Investissez dans un creuset séparé en argile-graphite ou en carbure de silicium pour chaque alliage distinct afin de garantir des résultats professionnels.

- Si votre objectif principal est les métaux précieux (or, argent) : Un creuset en silice fondue de haute pureté est le seul choix acceptable pour protéger la valeur et l'intégrité de votre matériau.

Traiter chaque creuset comme un outil dédié à un seul métal est la marque d'un praticien compétent et sûr.

Tableau récapitulatif :

| Groupe de métaux / alliages | Type de creuset recommandé | Considérations clés |

|---|---|---|

| Aluminium, Laiton, Bronze | Argile-Graphite, Carbure de Silicium (SiC) | Excellente résistance au choc thermique, économique pour les métaux non ferreux. |

| Alliages de cuivre | Carbure de Silicium (SiC) | Conductivité thermique supérieure et résistance à l'érosion chimique. |

| Métaux précieux (Or, Argent) | Silice fondue / Quartz | Haute pureté, surface non poreuse pour éviter la contamination et la perte de matériau. |

| Métaux à basse température (Plomb, Étain, Zinc) | Acier ou Fonte | Suffisant pour les points de fusion bas ; ne jamais utiliser pour des métaux à température plus élevée. |

Protégez vos matériaux et processus avec le bon creuset de KINTEK

Choisir le bon creuset n'est pas seulement une recommandation, c'est une étape critique pour assurer la pureté de vos matériaux, l'intégrité de vos résultats et la sécurité de votre laboratoire. KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité, y compris une gamme complète de creusets conçus pour des métaux et des applications spécifiques.

En vous associant à KINTEK, vous bénéficiez :

- Pureté garantie : Prévenez la contamination croisée et assurez des résultats précis et fiables pour chaque fusion.

- Sécurité améliorée : Minimisez le risque de défaillance du creuset et d'accidents dangereux avec des équipements adaptés à vos exigences thermiques et chimiques spécifiques.

- Performance optimale : Maximisez l'efficacité et la durée de vie de vos fours avec des creusets compatibles et haute performance.

Ne compromettez pas votre travail. Laissez nos experts vous aider à sélectionner le creuset parfait pour les besoins uniques de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour une consultation et assurez le succès de votre prochain projet !

Guide Visuel

Produits associés

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- À quoi sert un creuset en graphite ? Maîtriser la fusion et le moulage à haute température

- Quel est le meilleur creuset pour faire fondre le cuivre ? Choisissez le carbure de silicium ou le graphite argileux pour des performances optimales

- Quels sont les avantages d'un four à creuset ? Obtenez une fusion polyvalente avec précision et contrôle

- Quels sont les avantages de l'utilisation de creusets en céramique dans l'oxydation hydrothermale ? Assurer l'intégrité pure de la réaction

- Quels sont les différents types de fours à creuset ? Choisissez le bon four pour vos besoins de fusion de métaux

- Quels sont les avantages de l'utilisation de creusets en platine pour la fusion du verre médiéval ? Assurer une pureté à 100 % et une exactitude des données

- Quels sont les avantages de l'utilisation d'un creuset en carbure de silicium ? Atteignez la pureté maximale pour la fusion d'alliages zinc-plomb

- Qu'est-ce qu'un four à creuset ? Un guide pour une fusion de matériaux simple et contrôlée