Dans certains cas spécifiques, oui, mais c'est l'exception, pas la règle. Alors que le recuit traditionnel est connu pour adoucir les matériaux et diminuer la limite d'élasticité, des processus de recuit spécifiques à basse température peuvent en fait l'augmenter en épinglant les défauts internes dans la structure cristalline du matériau, le rendant plus difficile à déformer.

Le terme "recuit" couvre un large éventail de traitements thermiques. Son effet sur la limite d'élasticité n'est pas universel ; il dépend entièrement de la température spécifique, du temps et de l'objectif métallurgique visé par le processus.

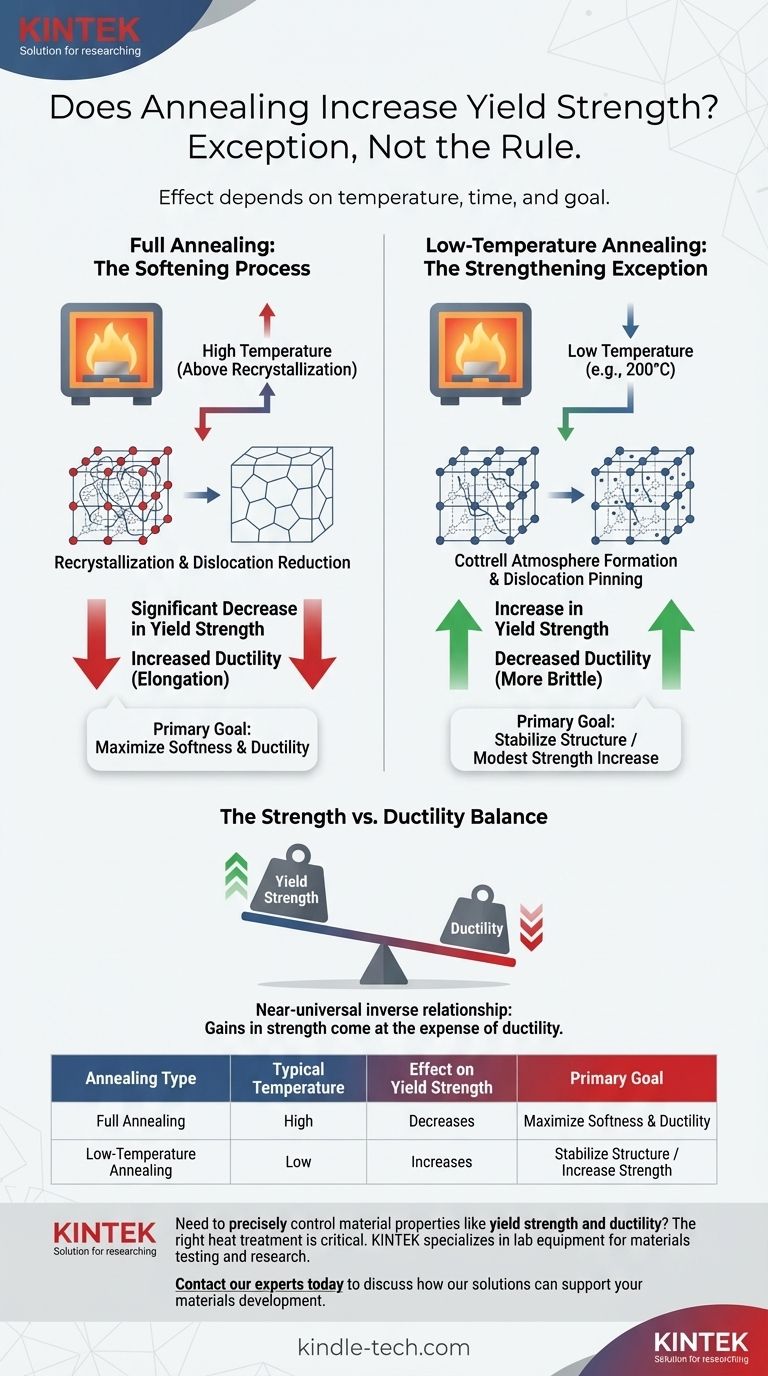

Les deux effets principaux du recuit sur la résistance

"Recuit" est souvent utilisé comme un terme général, mais en science des matériaux, ce sont les paramètres spécifiques du processus qui définissent le résultat. L'effet sur la limite d'élasticité dépend de l'objectif : adoucir complètement le matériau ou simplement stabiliser sa structure interne.

Recuit complet : Le processus d'adoucissement

La compréhension la plus courante du recuit implique de chauffer un matériau bien au-dessus de sa température de recristallisation. Ce processus est conçu pour atteindre une douceur et une ductilité maximales.

À ces températures élevées, de nouveaux grains sans défaut se forment à l'intérieur du matériau. Ce processus, connu sous le nom de recristallisation, réduit considérablement la densité des dislocations – les défauts microscopiques qui sont enchevêtrés et épinglés par un travail antérieur (comme le laminage ou le forgeage).

Avec moins de dislocations entravant le mouvement au sein du réseau cristallin, le matériau devient beaucoup plus facile à déformer. Le résultat est une diminution significative de la limite d'élasticité et une augmentation de la ductilité (allongement).

Recuit à basse température : L'exception de renforcement

Inversement, des cycles de recuit spécifiques à basse température, souvent appelés processus de relaxation des contraintes ou de vieillissement, peuvent augmenter la limite d'élasticité. Cela se produit à des températures trop basses pour que de nouveaux grains se forment.

Au lieu d'éliminer les dislocations, ces températures plus basses donnent aux atomes mobiles à l'intérieur du métal (comme le carbone dans l'acier) suffisamment d'énergie pour migrer. Ces atomes sont attirés par les champs de contrainte à haute énergie autour des dislocations existantes.

Cette migration forme ce que l'on appelle une atmosphère de Cottrell, où les atomes d'impuretés "épinglent" efficacement les dislocations en place. Pour initier une déformation plastique, une contrainte plus élevée est désormais nécessaire pour libérer les dislocations de cette atmosphère d'épinglage, ce qui entraîne une augmentation de la limite d'élasticité.

La référence fournie décrivant une augmentation de la limite d'élasticité de l'acier X80 est un exemple parfait de ce phénomène. Le traitement à 200 °C n'était pas assez chaud pour recristalliser l'acier mais était suffisant pour permettre aux atomes de carbone d'épingler les dislocations.

Comprendre les compromis

Choisir un traitement thermique est toujours un exercice d'équilibre des propriétés. Les gains d'un processus se font souvent au détriment d'une autre caractéristique.

L'équilibre entre résistance et ductilité

Il existe une relation inverse quasi universelle entre la résistance et la ductilité des métaux. Le même processus qui augmente la limite d'élasticité diminuera presque toujours la ductilité.

Comme le montre le matériel de référence, le recuit à basse température qui a augmenté la limite d'élasticité de 10 % a également entraîné une diminution de 20 % de l'allongement. L'épinglage des dislocations rend le matériau plus résistant mais aussi plus fragile, car il ne peut plus se déformer autant avant de se fracturer.

L'objectif dicte le processus

Un fabricant ne se contente pas de "recuire" un matériau ; il sélectionne un cycle thermique précis pour atteindre un objectif d'ingénierie spécifique.

Si une tôle d'acier doit être emboutie profondément pour former une forme complexe, elle subira un recuit complet pour maximiser sa formabilité (faible limite d'élasticité, haute ductilité). Si un composant structurel doit être stabilisé après soudage pour éviter la distorsion, il subira un recuit de relaxation des contraintes à basse température, ce qui peut accessoirement augmenter sa limite d'élasticité.

Faire le bon choix pour votre objectif

Le processus de recuit correct est celui qui permet d'atteindre les propriétés finales souhaitées pour votre application.

- Si votre objectif principal est une formabilité maximale et une facilité de mise en forme : Vous avez besoin d'un recuit complet à haute température pour réduire la limite d'élasticité et augmenter la ductilité.

- Si votre objectif principal est de stabiliser un composant ou d'obtenir une augmentation modeste de la résistance d'un matériau précédemment travaillé : Un recuit spécifique à basse température (vieillissement ou relaxation des contraintes) peut être utilisé pour augmenter la limite d'élasticité au détriment d'une certaine ductilité.

En fin de compte, l'effet du recuit sur la limite d'élasticité est une conséquence directe du chemin thermique choisi et des changements métallurgiques qu'il est conçu pour produire.

Tableau récapitulatif :

| Type de recuit | Température typique | Effet sur la limite d'élasticité | Objectif principal |

|---|---|---|---|

| Recuit complet | Élevée (au-dessus de la recristallisation) | Diminue | Maximiser la douceur et la ductilité |

| Recuit à basse température | Basse (ex: 200°C) | Augmente | Stabiliser la structure / Augmenter la résistance |

Besoin de contrôler précisément les propriétés des matériaux comme la limite d'élasticité et la ductilité pour votre application ?

Le bon traitement thermique est essentiel à la performance de votre produit. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les essais et la recherche sur les matériaux, vous aidant à analyser et à atteindre l'équilibre parfait entre résistance et formabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos processus de développement de matériaux et de contrôle qualité.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides