Oui, le traitement thermique est l'une des méthodes les plus puissantes et les plus largement utilisées pour modifier fondamentalement la résistance d'un métal. Ce processus permet aux ingénieurs de contrôler précisément la structure interne d'un métal, en adaptant ses propriétés mécaniques pour répondre à des exigences de performance spécifiques. Alors que de nombreux traitements sont conçus pour augmenter considérablement la résistance et la dureté, d'autres sont utilisés pour les diminuer intentionnellement afin d'améliorer la ductilité ou l'usinabilité.

Le traitement thermique n'est pas simplement un interrupteur pour "plus de résistance". C'est un outil sophistiqué pour gérer le compromis critique entre la résistance, la dureté et la ductilité en manipulant soigneusement la structure cristalline microscopique du métal.

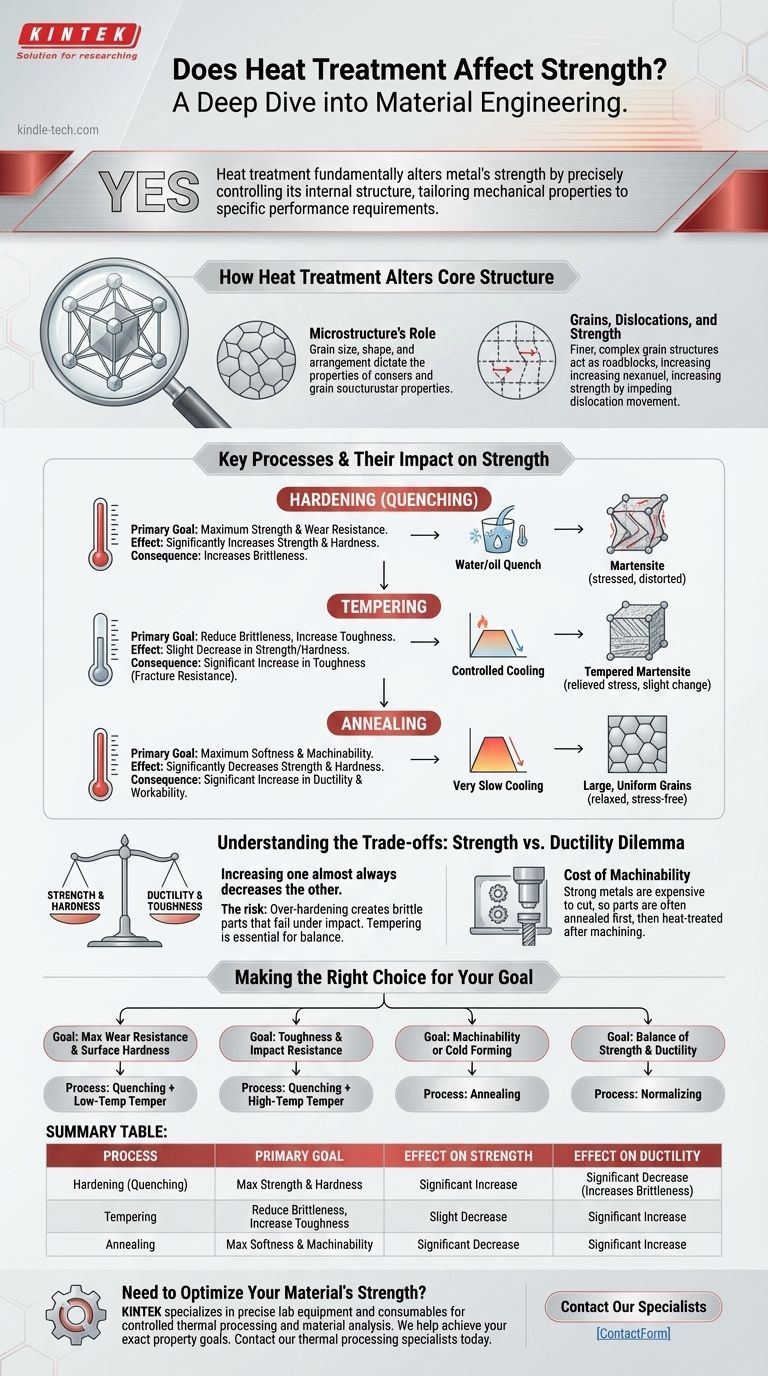

Comment le traitement thermique modifie la structure fondamentale d'un métal

Le rôle de la microstructure

Les métaux ne sont pas des solides uniformes ; ils sont composés de cristaux microscopiques appelés grains. La taille, la forme et l'arrangement de ces grains – connus sous le nom de microstructure – dictent directement les propriétés mécaniques du métal.

Le traitement thermique fonctionne en chauffant et en refroidissant un métal dans des conditions contrôlées. Cela manipule la structure des grains, soit en bloquant un arrangement solide et contraint, soit en permettant aux grains de se reformer dans un état plus doux et plus détendu.

Grains, dislocations et résistance

La résistance d'un métal est en grande partie une mesure de sa résistance au "glissement" interne. Lorsqu'un métal est soumis à des contraintes, des défauts dans la structure cristalline appelés dislocations commencent à se déplacer. Plus il est facile pour ces dislocations de se déplacer, plus le métal est faible et ductile.

Les processus de traitement thermique comme la trempe créent des structures de grains très fines, complexes et irrégulières. Ces structures agissent comme des barrages routiers, empêchant le mouvement des dislocations et rendant ainsi le métal significativement plus résistant et plus dur.

Processus clés et leur impact sur la résistance

Trempe (Durcissement)

La trempe est un processus conçu pour une résistance et une résistance à l'usure maximales. Elle implique de chauffer un métal (comme l'acier) à haute température, puis de le refroidir très rapidement, souvent en le "trempant" dans de l'eau, de l'huile ou de l'air.

Ce refroidissement rapide piège la structure cristalline dans un état fortement contraint et déformé appelé martensite. Cette structure est extrêmement efficace pour bloquer le mouvement des dislocations, ce qui donne un matériau très dur et résistant, mais aussi cassant.

Revenu

Une pièce qui n'a été que trempée est souvent trop cassante pour une utilisation pratique. Le revenu est un traitement thermique secondaire qui suit la trempe pour réduire cette fragilité.

La pièce est réchauffée à une température plus basse et maintenue pendant un temps spécifique. Ce processus soulage certaines des contraintes internes et permet à la microstructure de changer légèrement, sacrifiant une petite quantité de résistance et de dureté pour gagner une quantité significative de ténacité (résistance à la fracture).

Recuit

Le recuit est l'opposé de la trempe. L'objectif est de rendre le métal aussi doux, ductile et faible que possible, généralement pour faciliter son usinage ou son formage.

Le processus implique de chauffer le métal, puis de le refroidir très lentement. Ce refroidissement lent permet aux grains de se reformer en une structure large, uniforme et sans contrainte. Les dislocations peuvent se déplacer facilement à travers cette structure, ce qui donne un matériau doux et facilement ouvrable.

Comprendre les compromis : le dilemme résistance vs. ductilité

La relation inverse inhérente

Le concept le plus critique en traitement thermique est la relation inverse entre la résistance et la ductilité. Lorsque vous augmentez la résistance et la dureté d'un métal, vous diminuez presque toujours sa ductilité et sa ténacité.

Un matériau hautement renforcé résistera à la flexion et aux rayures, mais il peut se briser sous un impact soudain. Un matériau plus doux et plus ductile se pliera et se déformera avant de se rompre.

Le risque de sur-trempe

Choisir un traitement qui maximise la résistance sans tenir compte de la ténacité est un piège courant. Un engrenage ou un arbre excessivement dur peut devenir cassant et défaillir de manière catastrophique sous une charge de choc, causant bien plus de dommages qu'une pièce qui s'use simplement avec le temps.

Le revenu est l'étape essentielle qui équilibre ces propriétés, créant un composant à la fois suffisamment résistant pour sa tâche et suffisamment tenace pour survivre aux conditions réelles.

Le coût de l'usinabilité

Un métal très résistant et dur est difficile, lent et coûteux à usiner. Les outils nécessaires pour le couper s'usent rapidement.

Pour cette raison, une pièce est souvent achetée à l'état doux, recuit. Elle est usinée à sa forme et ses dimensions finales, et ce n'est qu'ensuite qu'elle est traitée thermiquement (trempée et revenue) pour atteindre la résistance finale souhaitée.

Faire le bon choix pour votre objectif

Le traitement thermique correct dépend entièrement de l'application finale du composant.

- Si votre objectif principal est une résistance à l'usure et une dureté de surface maximales : Votre chemin est la trempe suivie d'un revenu à basse température pour maintenir autant de dureté que possible.

- Si votre objectif principal est la ténacité et la résistance aux chocs : Vous devrez tremper puis revenir à une température plus élevée, sacrifiant une certaine dureté pour gagner une ductilité cruciale.

- Si votre objectif principal est l'usinabilité ou le formage à froid : Votre processus idéal est le recuit pour réduire intentionnellement la résistance et créer le matériau le plus doux possible.

- Si votre objectif principal est un équilibre entre résistance et ductilité sans dureté extrême : La normalisation est souvent utilisée pour affiner la structure des grains et fournir de meilleures propriétés mécaniques que le recuit sans les contraintes de la trempe.

En fin de compte, considérer le traitement thermique comme un instrument précis pour l'ingénierie des propriétés des matériaux est la clé pour créer des composants réussis et fiables.

Tableau récapitulatif :

| Processus de traitement thermique | Objectif principal | Effet sur la résistance | Effet sur la ductilité |

|---|---|---|---|

| Trempe (Durcissement) | Résistance et dureté maximales | Augmente significativement | Diminue significativement (Augmente la fragilité) |

| Revenu | Réduire la fragilité, augmenter la ténacité | Diminue légèrement | Augmente significativement |

| Recuit | Douceur et usinabilité maximales | Diminue significativement | Augmente significativement |

Besoin d'optimiser la résistance de votre matériau ?

Le choix du bon traitement thermique est essentiel pour la performance, la durabilité et la rentabilité de votre composant. Les experts de KINTEK sont spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires au traitement thermique contrôlé et à l'analyse des matériaux.

Nous aidons les laboratoires et les fabricants à atteindre leurs objectifs de propriétés exacts, qu'il s'agisse d'une dureté maximale, d'une ténacité supérieure ou d'une usinabilité améliorée.

Discutons de vos exigences d'application. Contactez nos spécialistes du traitement thermique dès aujourd'hui pour trouver la solution idéale à vos besoins.

Guide Visuel

Produits associés

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse chauffante à double plaque pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Comment une presse hydraulique à chaud contribue-t-elle à la fabrication de cellules de batteries tout solides ? Améliorer le transport ionique

- Pourquoi un contrôle précis de la pression via un système hydraulique est-il nécessaire lors du pressage à chaud ? Optimiser les performances du nanocoivre

- Quelle est la fonction d'une presse hydraulique chauffante de laboratoire dans l'assemblage de cellules photoélectrochimiques à état solide ?

- Quel est le but d'un système de pressage à chaud après la réduction de la poudre de fer dans un lit fluidisé ? Stabiliser le DRI

- Quel rôle joue une presse hydraulique chauffante de laboratoire dans les panneaux composites à base de balle de riz ? Atteindre la densité structurelle