Oui, mais pas par le simple chauffage. Le processus qui rend l'acier plus résistant s'appelle le traitement thermique, qui implique un cycle très contrôlé de chauffage et de refroidissement. Le simple fait de chauffer l'acier sans une méthode de refroidissement spécifique peut en réalité le rendre plus mou, tandis que le processus correct réorganise fondamentalement sa structure interne pour créer un matériau beaucoup plus résistant.

La résistance de l'acier n'est pas déterminée par la chaleur, mais par la manière dont sa structure cristalline interne est manipulée. Le traitement thermique utilise un chauffage précis pour déverrouiller cette structure, mais c'est la vitesse de refroidissement contrôlée qui fixe les propriétés souhaitées telles que la dureté, la résistance et la ténacité.

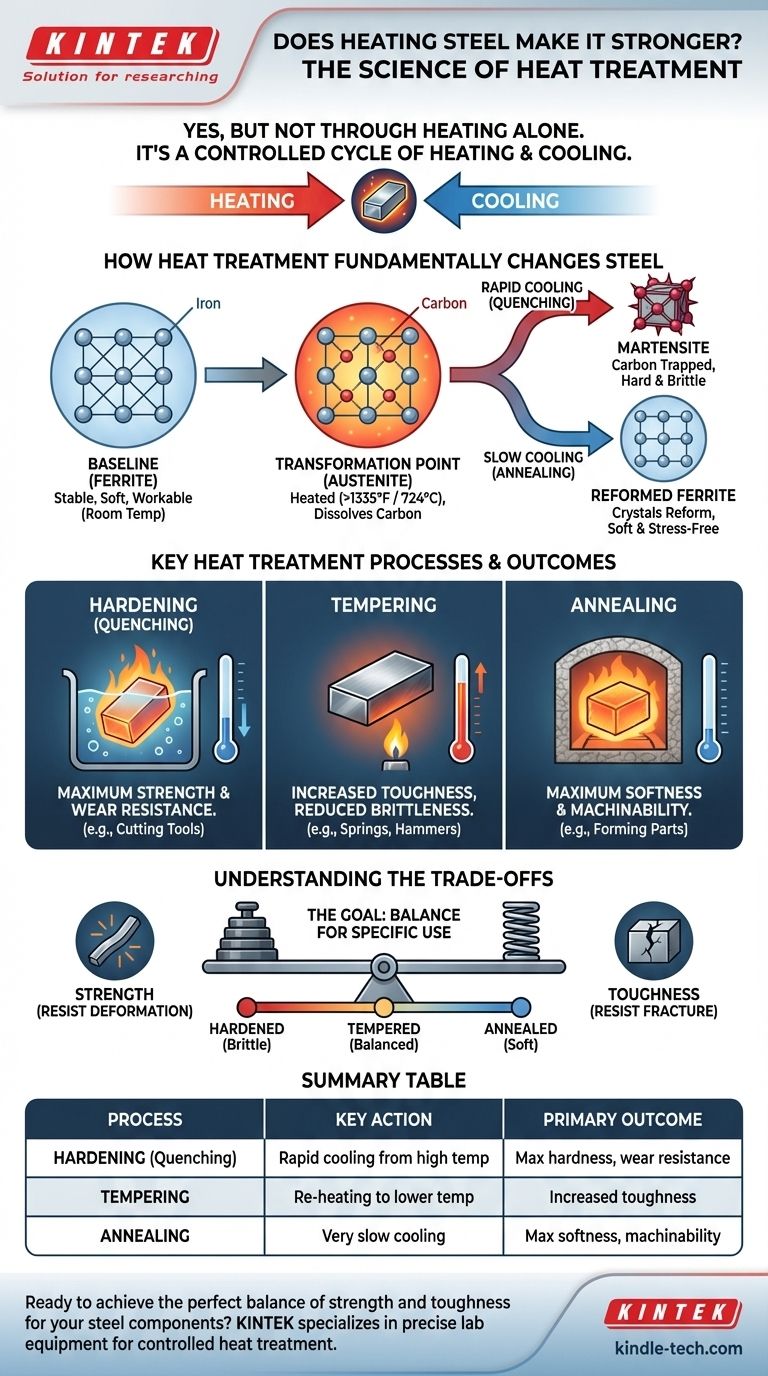

Comment le traitement thermique modifie fondamentalement l'acier

Pour comprendre pourquoi cela fonctionne, vous devez considérer l'acier non pas comme un matériau solide et uniforme, mais comme une structure cristalline. Le traitement thermique est le processus de modification de cette structure.

La structure cristalline de base

À température ambiante, l'acier existe dans une structure cristalline stable et relativement molle connue sous le nom de ferrite. Cette structure est ce qui rend une pièce d'acier standard malléable et usinable.

Atteindre le point de transformation

Lorsque vous chauffez l'acier au-dessus d'une température critique (généralement supérieure à 1335 °F ou 724 °C), un changement remarquable se produit. La structure cristalline se réorganise en une forme appelée austénite. La caractéristique clé de l'austénite est sa capacité à dissoudre le carbone, déjà présent dans l'alliage d'acier.

Le rôle critique du refroidissement

La « magie » du traitement thermique se produit pendant la phase de refroidissement. La vitesse à laquelle vous refroidissez l'acier à partir de son état austénitique détermine ses propriétés finales. Le carbone dissous est piégé, forçant les cristaux à adopter de nouvelles configurations puissantes.

Principaux processus de traitement thermique et leurs résultats

Différentes vitesses de refroidissement produisent des résultats très différents. Ce n'est pas un processus universel ; il est adapté pour atteindre un objectif spécifique.

Durcissement pour une résistance maximale

Pour rendre l'acier aussi dur que possible, il est refroidi extrêmement rapidement à partir de l'état austénitique. Ce processus est appelé trempe, souvent réalisé en plongeant l'acier chaud dans de l'eau, de l'huile ou de la saumure.

Ce refroidissement rapide piège les atomes de carbone, les empêchant de reformer la structure de ferrite molle. Au lieu de cela, ils forment une nouvelle structure cristalline très contrainte et très dure appelée martensite. C'est ce qui donne à un couteau son tranchant ou à un roulement sa résistance à l'usure.

Revenu pour la ténacité

L'acier qui a été durci par trempe est incroyablement résistant mais aussi très fragile, comme du verre. Pour la plupart des applications, c'est un danger, car un impact brusque pourrait le faire éclater.

Le revenu est un traitement secondaire où l'acier durci est réchauffé à une température beaucoup plus basse. Ce processus soulage la contrainte interne de la structure martensitique, sacrifiant une partie de la dureté pour gagner une quantité significative de ténacité (résistance à la rupture).

Recuit pour la malléabilité

Inversement, si l'objectif est de rendre l'acier aussi mou et malléable que possible, la méthode de refroidissement opposée est utilisée. Le recuit implique de refroidir l'acier très lentement à partir de l'état austénitique.

Ce refroidissement lent donne aux structures cristallines le temps de se reformer dans leur état le plus doux et le plus stable. Ce processus est utilisé pour soulager les contraintes, améliorer l'usinabilité et préparer le métal à un façonnage ou une mise en forme ultérieure.

Comprendre les compromis

Les propriétés de l'acier existent sur un spectre. Vous ne pouvez pas maximiser l'une sans affecter l'autre. C'est le défi central de la métallurgie.

Résistance vs Ténacité

Ces deux termes sont souvent utilisés de manière interchangeable, mais ils sont techniquement opposés.

- Résistance est la capacité à résister à la déformation et à la flexion.

- Ténacité est la capacité à résister à la rupture et à absorber les chocs.

Une pièce d'acier entièrement durcie présente une résistance maximale mais une ténacité minimale. Une pièce recuite présente une ténacité maximale mais une résistance minimale. L'objectif du revenu est de trouver l'équilibre idéal entre les deux pour une application spécifique.

Le risque d'un traitement incorrect

Le traitement thermique est une science précise. Chauffer l'acier à la mauvaise température, pendant une durée trop courte ou trop longue, ou le refroidir à la mauvaise vitesse peut avoir des conséquences négatives.

Une surchauffe peut ruiner la structure du grain de façon permanente, tandis qu'un refroidissement inapproprié peut entraîner des fissures, une déformation ou simplement ne pas atteindre les propriétés souhaitées.

Adapter le traitement à votre objectif

Le bon traitement thermique dépend entièrement de l'utilisation prévue du composant en acier.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales (par exemple, une lime, le tranchant d'un outil de coupe) : Le processus clé est le durcissement (trempe) pour créer une structure martensitique.

- Si votre objectif principal est la durabilité et la résistance aux chocs (par exemple, un marteau, une hache ou un ressort) : L'objectif est un équilibre, obtenu par durcissement suivi d'un revenu pour ajouter de la ténacité.

- Si votre objectif principal est l'usinabilité et le façonnage (par exemple, la préparation d'une pièce à façonner) : Le processus correct est le recuit pour rendre l'acier aussi mou et sans contrainte que possible.

En fin de compte, le traitement thermique nous donne le pouvoir de transformer un seul alliage d'acier en une large gamme de matériaux, chacun parfaitement adapté à sa tâche spécifique.

Tableau récapitulatif :

| Processus de traitement thermique | Action clé | Résultat principal |

|---|---|---|

| Durcissement (Trempe) | Refroidissement rapide à partir d'une température élevée | Dureté et résistance à l'usure maximales |

| Revenu | Réchauffage de l'acier trempé à une température plus basse | Ténacité accrue, fragilité réduite |

| Recuit | Refroidissement très lent à partir d'une température élevée | Douceur et usinabilité maximales |

Prêt à atteindre l'équilibre parfait entre résistance et ténacité pour vos composants en acier ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux processus de traitement thermique contrôlé. Que vous développiez des outils de coupe, des ressorts durables ou des pièces usinées complexes, nos solutions vous aident à obtenir les propriétés matérielles exactes que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de métallurgie et de test des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les parties d'un four à moufle ? Découvrez les composants essentiels pour un chauffage de précision

- Quelle est la différence entre un four à moufle et une étuve à air ? Choisissez le bon outil pour votre processus thermique

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un traitement propre et uniforme à haute température

- Qu'est-ce qu'un four à moufle dans l'environnement ? Obtenez un chauffage propre et sans contaminants

- À quoi sert un four à moufle dans la détermination de ? Teneur précise en cendres et composition des matériaux