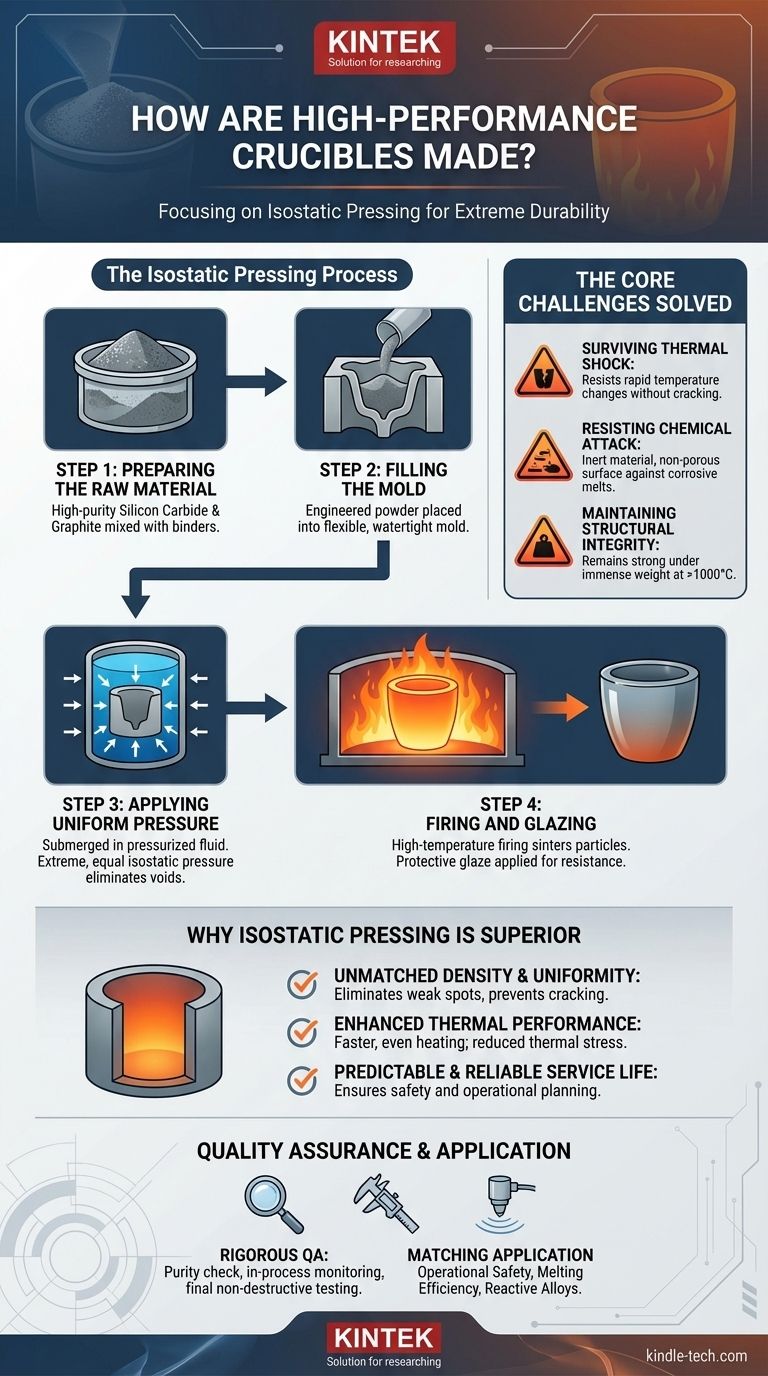

En bref, les creusets modernes de haute performance, tels que ceux fabriqués en carbure de silicium, sont produits à l'aide d'un processus appelé pressage isostatique. Cette méthode consiste à compacter la matière première en poudre dans un moule flexible en appliquant une pression extrême et uniforme à travers un fluide. Cette technique est privilégiée car elle crée un produit final exceptionnellement dense et uniforme, ce qui est essentiel pour résister aux contraintes thermiques et chimiques intenses des applications métallurgiques.

La méthode de fabrication spécifique n'est pas seulement un détail technique – c'est le facteur principal qui détermine la fiabilité et la performance d'un creuset. L'objectif des processus modernes comme le pressage isostatique est d'éliminer les incohérences microscopiques qui conduisent à une défaillance catastrophique à haute température.

Le défi principal : Résister aux conditions extrêmes

Avant de détailler les étapes de fabrication, il est essentiel de comprendre les problèmes que le processus est conçu pour résoudre. Un creuset fonctionne dans l'un des environnements les plus rudes imaginables.

Survivre au choc thermique

Un creuset doit supporter des changements de température rapides et répétés sans se fissurer. Toute incohérence interne ou vide microscopique agit comme un point de contrainte où les fractures peuvent commencer.

Résister aux attaques chimiques

À haute température, les métaux en fusion et les fondants peuvent être extrêmement corrosifs. Le matériau du creuset doit être chimiquement inerte et sa surface doit être non poreuse pour éviter la dégradation de l'intérieur vers l'extérieur.

Maintenir l'intégrité structurelle

Un creuset doit rester solide et rigide même lorsqu'il contient le poids immense du métal en fusion à des températures dépassant 1000°C. Toute faiblesse de sa structure peut entraîner une déformation ou une défaillance.

Le processus de pressage isostatique expliqué

Le pressage isostatique est la solution pour créer un creuset capable de surmonter ces défis. Il garantit que chaque partie du creuset a la même densité et la même résistance.

Étape 1 : Préparation de la matière première

Le processus commence par le mélange minutieux de matières premières de haute pureté, telles que le carbure de silicium et le graphite, avec des liants spécialisés. Ce mélange homogène est la base des propriétés finales du creuset.

Étape 2 : Remplissage du moule

Cette poudre précisément conçue est ensuite placée dans un moule flexible et étanche, souvent en polyuréthane ou en caoutchouc. Le moule a la forme du creuset final.

Étape 3 : Application d'une pression uniforme

Le moule scellé est immergé dans une chambre de fluide hydraulique. Ce fluide est ensuite mis sous pression à des niveaux extrêmement élevés, exerçant une force égale sur chaque point de la surface du moule – la caractéristique distinctive de la pression isostatique.

Ce compactage uniforme élimine les poches d'air et garantit que le matériau en poudre atteint une densité constamment élevée dans les parois et la base du creuset.

Étape 4 : Cuisson et glaçage

Après avoir été retiré du moule, le creuset "vert" compacté est soigneusement séché. Il est ensuite cuit dans un four à très haute température. Cette étape brûle les liants et fritte les particules de céramique ensemble, créant une structure monolithique solide. Un glaçage protecteur final est souvent appliqué pour améliorer la résistance à l'oxydation et aux produits chimiques.

Pourquoi cette méthode est supérieure

Les méthodes plus anciennes pouvaient introduire des points faibles, mais le pressage isostatique est conçu pour les éliminer. Les avantages sont directement liés à la physique du processus.

Densité et uniformité inégalées

Contrairement aux méthodes où la pression est appliquée d'une ou deux directions, le pressage isostatique élimine les gradients de densité. Le creuset résultant n'a pas de points faibles inhérents, ce qui le rend beaucoup plus résistant aux fissures sous contrainte.

Performance thermique améliorée

Un corps uniformément dense conduit la chaleur de manière beaucoup plus uniforme et efficace. Cela signifie des temps de fusion plus rapides pour l'utilisateur et, plus important encore, une réduction des contraintes thermiques qui pourraient autrement s'accumuler et provoquer une fracture.

Durée de vie prévisible et fiable

Parce que le processus élimine les variables qui conduisent à une défaillance prématurée, les creusets fabriqués de cette manière offrent une durée de vie plus prévisible et fiable. C'est un facteur critique pour la sécurité et la planification opérationnelle dans toute fonderie ou laboratoire.

Le rôle critique de l'assurance qualité

Le processus de fabrication n'est aussi bon que les contrôles qui le régissent. Une assurance qualité stricte n'est pas une réflexion après coup, mais une partie intégrante de la production.

Inspection de la pureté des matériaux

Cela commence par le test de la pureté et de la taille des particules de toutes les matières premières entrantes. Toute impureté peut compromettre l'intégrité du produit final à haute température.

Surveillance en cours de processus

Pendant et après le pressage, les creusets sont vérifiés pour leur précision dimensionnelle et leur densité. Toute pièce qui ne respecte pas les tolérances strictes est rejetée.

Test non destructif final

Après la cuisson, chaque creuset subit une inspection finale. Cela comprend souvent un examen visuel et parfois des tests ultrasoniques pour détecter tout défaut interne caché ou fissure de surface qui pourrait entraîner une défaillance en service.

Adapter le creuset à votre application

Comprendre le processus de fabrication vous permet de sélectionner le bon outil pour votre objectif spécifique.

- Si votre objectif principal est la sécurité opérationnelle : Exigez des creusets fabriqués par pressage isostatique. Cette méthode minimise directement les défauts internes qui sont la cause principale des défaillances catastrophiques.

- Si votre objectif principal est l'efficacité de la fusion : Un creuset pressé isostatiquement offre une conductivité thermique supérieure, assurant un chauffage plus rapide et plus constant et réduisant les coûts énergétiques.

- Si vous travaillez avec des alliages réactifs : La haute densité et la faible porosité obtenues par ce processus donnent un creuset plus chimiquement inerte, protégeant votre fusion de la contamination.

En fin de compte, le parcours de fabrication d'un creuset, de la poudre au produit fini, est un indicateur direct de sa solidité et de sa fiabilité.

Tableau récapitulatif :

| Étape de fabrication | Avantage clé | Impact sur la performance |

|---|---|---|

| Pressage isostatique | Densité uniforme partout | Élimine les points faibles, prévient les fissures |

| Matériaux de haute pureté | Inertie chimique | Résiste à la corrosion, prévient la contamination |

| Cuisson à haute température | Structure solide et monolithique | Maintient l'intégrité sous chaleur et charge extrêmes |

| Assurance qualité rigoureuse | Durée de vie prévisible | Assure la sécurité et la fiabilité opérationnelle |

Prêt à améliorer la sécurité et l'efficacité de votre laboratoire ? Le bon creuset est essentiel pour des résultats fiables. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute performance, y compris les creusets fabriqués selon les normes les plus élevées pour une résistance thermique et chimique supérieure. Contactez nos experts dès aujourd'hui pour trouver le creuset parfait pour votre application spécifique et découvrez la différence KINTEK en matière de qualité et de performance.

Guide Visuel

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Quel rôle joue une presse isostatique à froid (CIP) dans les composites à matrice d'aluminium ? Atteindre 90 % de densité pour un meilleur pressage à chaud

- Quels avantages l'équipement CIP offre-t-il pour les composites W-TiC ? Obtenez des matériaux denses et sans défaut

- Qu'est-ce que le CIP en métallurgie des poudres ? Obtenez une densité uniforme pour des pièces complexes

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il pour les composites nickel-alumine ? Amélioration de la densité et de la résistance

- Quels sont les inconvénients du pressage isostatique à froid ? Limitations clés en matière de précision dimensionnelle et de vitesse