Le calcul du temps de traitement thermique n'est pas une formule unique, mais un processus méthodique basé sur les propriétés du matériau, la géométrie de la pièce et le résultat métallurgique souhaité. Bien qu'une règle générale existe, elle n'est qu'un point de départ. Le véritable calcul implique de s'assurer que la pièce entière, de la surface au cœur, atteint la température cible et y est maintenue suffisamment longtemps pour que les changements structurels internes requis se produisent.

L'objectif n'est pas seulement de chauffer le métal, mais de s'assurer que toute la section transversale – en particulier le cœur – atteint et maintient une température spécifique suffisamment longtemps pour obtenir la transformation métallurgique souhaitée. Le temps est fonction du matériau, de l'épaisseur et du processus spécifique effectué.

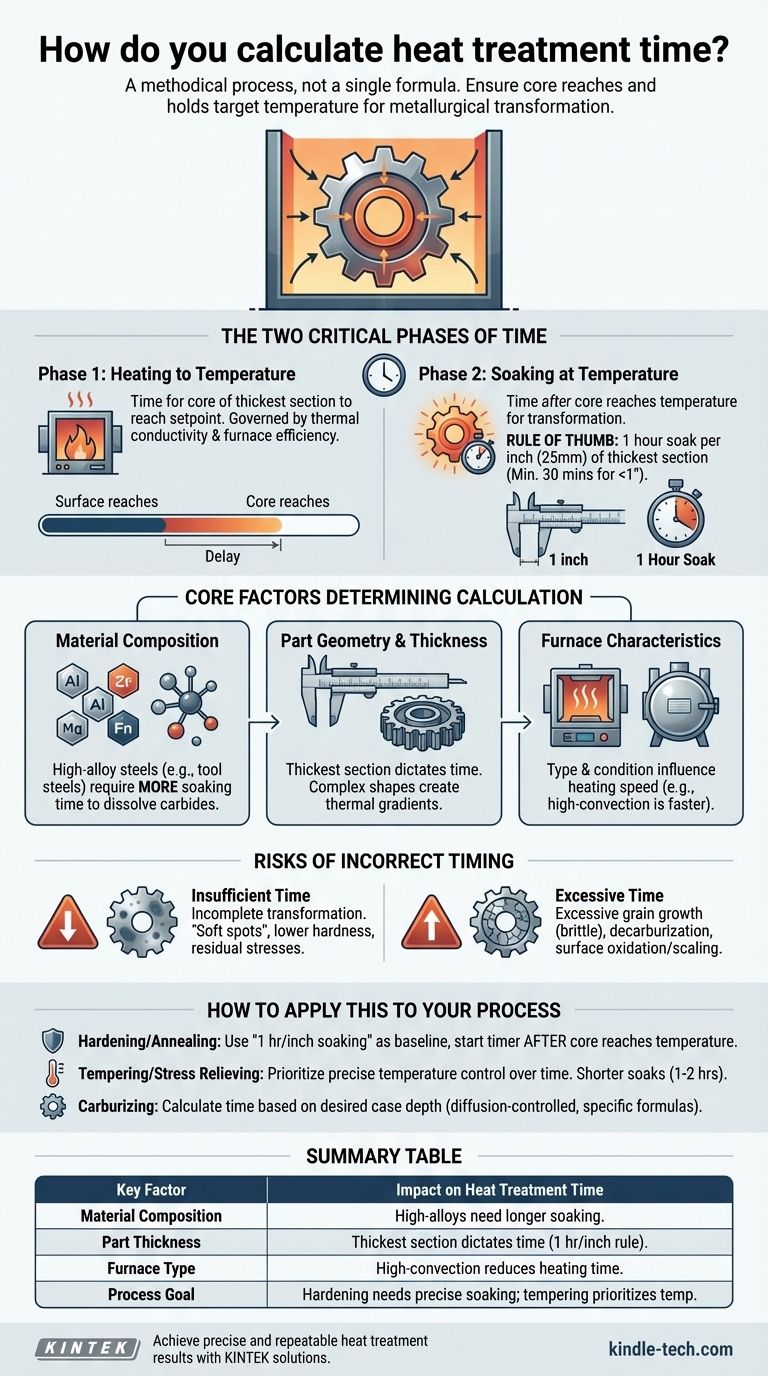

Les deux phases critiques du temps : Chauffage et Maintien

Le temps total "à température" est trompeur. Un calcul approprié doit distinguer le temps nécessaire pour chauffer la pièce et le temps pendant lequel elle est maintenue à la température cible.

Phase 1 : Chauffage à température

C'est le temps nécessaire pour que la pièce soit saturée thermiquement. Le facteur critique est de s'assurer que le cœur de la section la plus épaisse atteint la température de consigne du four.

Cette phase est régie par la conductivité thermique du matériau et l'efficacité du four. Un empilement dense de pièces dans un ancien four à air prendra beaucoup plus de temps à chauffer qu'une seule pièce dans un four sous vide moderne.

Phase 2 : Maintien à température

C'est la période après que le cœur a atteint la température. C'est le "temps de traitement thermique" réel où la magie métallurgique, telle que la transformation de phase ou la diffusion, se produit.

C'est pendant cette phase qu'une ligne directrice largement utilisée s'applique : une heure de maintien pour chaque pouce (25 mm) d'épaisseur de la section transversale la plus épaisse du matériau. Pour les pièces de moins d'un pouce, un minimum de 30 minutes est souvent recommandé.

Facteurs clés qui déterminent le calcul

Une simple règle empirique est insuffisante pour les applications critiques. Vous devez ajuster vos calculs en fonction de plusieurs variables clés.

Composition du matériau

Les éléments d'alliage ont un impact significatif sur le temps de transformation. Les aciers fortement alliés (comme les aciers à outils) contiennent des éléments comme le chrome, le molybdène et le vanadium qui forment des carbures. Ces éléments nécessitent plus de temps de maintien pour se dissoudre dans la structure austénitique par rapport à un acier au carbone simple.

Géométrie et épaisseur de la pièce

C'est le facteur le plus dominant. Le temps est toujours dicté par la section la plus épaisse de la pièce, car c'est la dernière zone à atteindre la température et à achever sa transformation. Les formes complexes peuvent également créer des gradients thermiques qui nécessitent une attention particulière.

Caractéristiques du four

Le type de four et son état influencent directement le temps de chauffage. Un four à convection forcée ou un bain de sel assure un transfert de chaleur beaucoup plus rapide qu'un four à air statique. La précision des thermocouples du four et la densité de la charge sont également des variables critiques.

Comprendre les compromis : Les risques d'un timing incorrect

S'écarter du temps optimal a des conséquences significatives sur les propriétés finales du composant.

Le problème d'un temps insuffisant

Si le temps de maintien est trop court, la transformation métallurgique sera incomplète. Pour le durcissement, cela entraîne des "points mous" ou une pièce qui n'atteint pas sa pleine dureté. Pour le recuit, cela peut signifier des contraintes internes résiduelles et une structure qui n'est pas entièrement affinée.

Le danger d'un temps excessif

Maintenir une pièce à haute température trop longtemps est inutile et souvent dommageable. Le risque principal est la croissance excessive des grains. Les gros grains austénitiques peuvent conduire à une microstructure grossière et fragile après trempe, réduisant la ténacité et la ductilité.

D'autres risques incluent la décarburation (perte de carbone de la surface, la rendant molle) et une augmentation de l'oxydation ou de la calamine de surface, ce qui peut nécessiter un post-traitement coûteux pour l'éliminer.

Comment appliquer cela à votre processus

Utilisez les principes ci-dessus pour établir une base de référence, mais validez toujours votre processus pour la pièce et l'équipement spécifiques.

- Si votre objectif principal est la trempe à cœur ou le recuit : Utilisez la règle "1 heure par pouce d'épaisseur" pour le temps de maintien comme point de départ, mais ne commencez ce compte à rebours qu'après avoir confirmé que le cœur de la pièce a atteint la température cible.

- Si votre objectif principal est le revenu ou la relaxation des contraintes : Privilégiez un contrôle précis de la température plutôt que du temps. Les temps de maintien sont généralement plus courts (par exemple, 1 à 2 heures) et sont moins sensibles que pour le durcissement, car l'objectif est de modifier la structure existante, pas d'en créer une nouvelle.

- Si votre objectif principal est de créer une couche durcie (cémentation) : Calculez le temps en fonction de la profondeur de cémentation souhaitée. Il s'agit d'un processus contrôlé par diffusion, régi par des formules spécifiques (comme Profondeur de cémentation ≈ K√t, où K est une constante matériau/température et t est le temps) et nécessite une méthodologie différente.

En fin de compte, un traitement thermique réussi est le résultat de tests méthodiques, de validation et d'une compréhension approfondie de votre matériau et de votre équipement spécifiques.

Tableau récapitulatif :

| Facteur clé | Impact sur le temps de traitement thermique |

|---|---|

| Composition du matériau | Les aciers fortement alliés nécessitent des temps de maintien plus longs pour une transformation complète. |

| Épaisseur de la pièce | Le temps est dicté par la section la plus épaisse ; utilisez la règle d'une heure par pouce comme base de référence. |

| Type de four | Les fours à convection forcée ou à bain de sel réduisent le temps de chauffage par rapport aux fours à air statique. |

| Objectif du processus | Le durcissement nécessite un maintien précis ; le revenu privilégie le contrôle de la température par rapport au temps. |

Obtenez des résultats de traitement thermique précis et reproductibles avec KINTEK.

Notre expertise en équipements de laboratoire et consommables vous assure de disposer des bons outils pour un contrôle précis de la température et la validation des processus. Que vous travailliez avec des aciers fortement alliés ou des géométries complexes, KINTEK fournit des solutions fiables pour optimiser vos cycles de traitement thermique et éviter les erreurs coûteuses comme les points mous ou la croissance excessive des grains.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer l'efficacité de votre laboratoire et garantir que vos processus de traitement thermique fournissent des résultats constants et de haute qualité.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température