À la base, la fabrication d'un tube de quartz implique la fusion de sable de quartz extrêmement pur à des températures incroyablement élevées, puis l'étirage de ce matériau en fusion dans une forme tubulaire précise. Le processus est une forme de travail du verre à haute température, mais il nécessite des températures beaucoup plus élevées et des contrôles plus stricts que le verre conventionnel en raison des propriétés uniques du quartz.

L'ensemble du processus de fabrication est conçu pour faire une seule chose : transformer le dioxyde de silicium de haute pureté (sable de quartz) en un tube dimensionnellement stable tout en préservant sa pureté chimique et sa résistance thermique exceptionnelles.

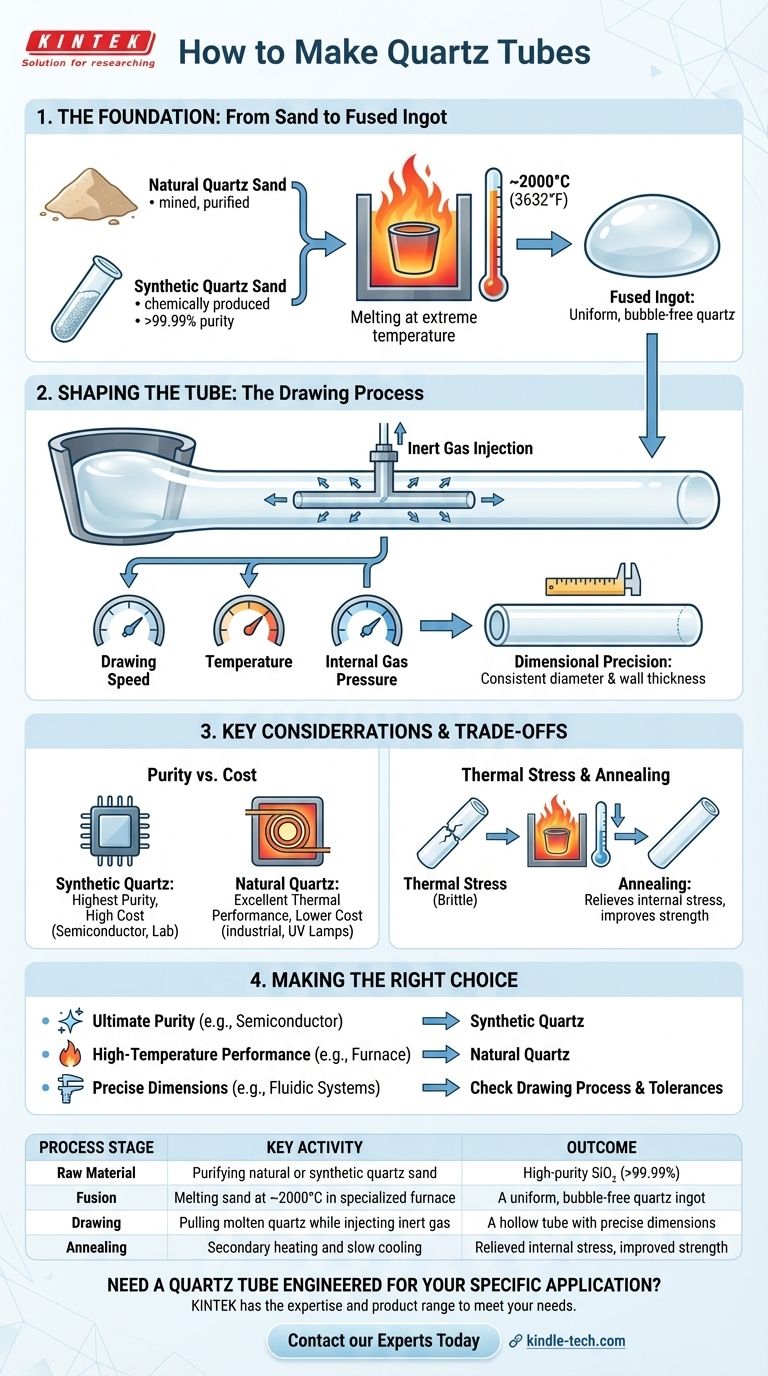

Le fondement : du sable au lingot de quartz fondu

La qualité du tube final est déterminée bien avant qu'il ne prenne forme. Le voyage commence par la sélection et la purification de la matière première.

Sélection de la matière première

L'ingrédient principal est le dioxyde de silicium (SiO₂), qui se présente sous deux formes principales. Le sable de quartz naturel est extrait puis purifié pour éliminer les contaminants minéraux.

Le sable de quartz synthétique est produit chimiquement pour atteindre des niveaux de pureté encore plus élevés, dépassant souvent 99,99 %. Ceci est essentiel pour les applications qui ne tolèrent pas même des traces d'impuretés métalliques.

Le processus de fusion

Le sable purifié est chargé dans un creuset réfractaire, souvent en tungstène ou en molybdène, à l'intérieur d'un four spécialisé. Il est ensuite chauffé jusqu'à son point de fusion, soit environ 2000 °C (3632 °F).

Cette chaleur extrême fait fondre les grains de sable individuels en une seule masse visqueuse et transparente. Cette masse en fusion, souvent appelée boule ou lingot, doit être exempte de bulles et d'impuretés pour garantir la clarté optique et l'intégrité structurelle du produit final.

Façonner le tube : le processus d'étirage

Une fois qu'un lingot fondu uniforme est formé, il doit être soigneusement façonné en un tube avec un diamètre et une épaisseur de paroi constants.

Étirement continu

Dans la méthode la plus courante, le quartz en fusion est étiré en continu depuis le fond du creuset. Pendant qu'il est tiré vers le bas, une quantité précise de gaz inerte est injectée en son centre.

Cette pression de gaz interne empêche le cylindre en fusion de s'effondrer sur lui-même, créant ainsi le centre creux du tube.

Atteindre la précision dimensionnelle

Les dimensions finales sont contrôlées par un équilibre délicat de trois facteurs : la vitesse d'étirage, la température du quartz en fusion et la pression du gaz interne.

De légers ajustements de ces variables permettent aux fabricants de produire des tubes avec les tolérances serrées de diamètre et d'épaisseur de paroi requises pour les applications industrielles de haute technologie.

Considérations clés et compromis

Le choix du matériau et du processus implique de mettre en balance les exigences de performance et les limites pratiques. Comprendre ces compromis est essentiel pour sélectionner le bon composant.

Pureté contre coût

Les tubes fabriqués à partir de quartz synthétique offrent la plus haute pureté, ce qui les rend essentiels pour la fabrication de semi-conducteurs et les équipements de laboratoire haut de gamme. Cette pureté a un coût nettement plus élevé.

Les tubes fabriqués à partir de quartz naturel offrent d'excellentes performances thermiques à un prix inférieur, ce qui les rend idéaux pour les éléments chauffants industriels, les revêtements de fours et les lampes UV.

Contrainte thermique et recuit

La transition rapide de l'état liquide à l'état solide peut emprisonner des contraintes thermiques dans le matériau, le rendant cassant.

Pour contrer cela, de nombreux tubes de quartz subissent un processus secondaire de chauffage et de refroidissement lent appelé recuit. Cela relâche les contraintes internes, améliorant considérablement la résistance du tube et sa résistance aux chocs thermiques.

Faire le bon choix pour votre application

Votre sélection finale dépend entièrement des exigences spécifiques de votre projet.

- Si votre objectif principal est la pureté ultime (par exemple, le traitement des semi-conducteurs) : Vous devez spécifier des tubes fabriqués à partir de quartz synthétique de haute pureté pour éviter toute contamination.

- Si votre objectif principal est la performance à haute température (par exemple, les revêtements de fours) : Les tubes fabriqués à partir de quartz naturel offrent un excellent équilibre entre stabilité thermique et rentabilité.

- Si votre objectif principal est la précision dimensionnelle (par exemple, les systèmes fluidiques ou optiques) : Renseignez-vous sur le processus d'étirage du fabricant et les tolérances dimensionnelles pour assurer un ajustement correct.

Comprendre le parcours du sable jusqu'au tube fini vous permet de sélectionner le matériau précis conçu pour votre application critique.

Tableau récapitulatif :

| Étape du processus | Activité clé | Résultat |

|---|---|---|

| Matière première | Purification du sable de quartz naturel ou synthétique | SiO₂ de haute pureté (>99,99 %) |

| Fusion | Fusion du sable à environ 2000 °C dans un four spécialisé | Un lingot de quartz uniforme et sans bulles |

| Étirement | Tirer le quartz en fusion tout en injectant un gaz inerte | Un tube creux avec des dimensions précises |

| Recuit | Chauffage secondaire et refroidissement lent | Contraintes internes relâchées, résistance améliorée |

Besoin d'un tube de quartz conçu pour votre application spécifique ?

Que votre projet exige la pureté ultime du quartz synthétique pour le traitement des semi-conducteurs ou la performance thermique robuste du quartz naturel pour les fours industriels, KINTEK possède l'expertise et la gamme de produits pour répondre à vos besoins. Nos équipements de laboratoire et consommables sont conçus pour la précision et la fiabilité.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de vos exigences et découvrir comment nos solutions de quartz peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'une zone chaude dans un four sous vide ? Le cœur conçu de votre processus thermique

- Pourquoi un système de chauffage par résistance avec un régulateur de température de précision est-il nécessaire pour les expériences de corrosion d'alliages d'acier ?

- À quoi sert une micro-spatule en acier inoxydable dans le polissage ? Obtenez des finitions de haute précision sans contamination

- Pourquoi les billes de broyage en acier sont-elles utilisées lors du broyage à billes de UHMWPE/nano-HAP ? Explication de la dispersion à haute densité

- Pourquoi les billes de broyage en zircone sont-elles utilisées pour les poudres de cuivre et de zirconium ? Assurer une grande pureté et un mélange efficace

- Comment les systèmes de condensation et les flacons laveurs de gaz assurent-ils la récupération du bio-huile ? Maximiser l'efficacité de la trempe de pyrolyse

- Quelle fonction protectrice les tubes de quartz remplissent-ils dans la cristallisation du Na3SbS4 ? Assurer la pureté de phase et la conductivité ionique

- Quelle fonction spécifique remplit un four de séchage électrique à température constante de laboratoire ? | Lixiviation acide de la gangue de charbon