La fabrication d'une pièce métallique frittée est un processus de métallurgie des poudres qui transforme la poudre métallique lâche en un composant solide et fonctionnel. Il comporte deux étapes principales : premièrement, la compaction de la poudre métallique dans une forme préliminaire appelée « compact vert », et deuxièmement, le chauffage de ce compact dans un four à atmosphère contrôlée à une température inférieure à son point de fusion, provoquant la fusion des particules individuelles entre elles.

Le principe fondamental du frittage n'est pas de faire fondre le matériau, mais d'utiliser la chaleur et la pression pour induire la diffusion atomique entre les particules de poudre. Ce processus les lie en une masse solide, réduisant systématiquement les pores internes et créant un composant solide avec des propriétés spécifiques et conçues.

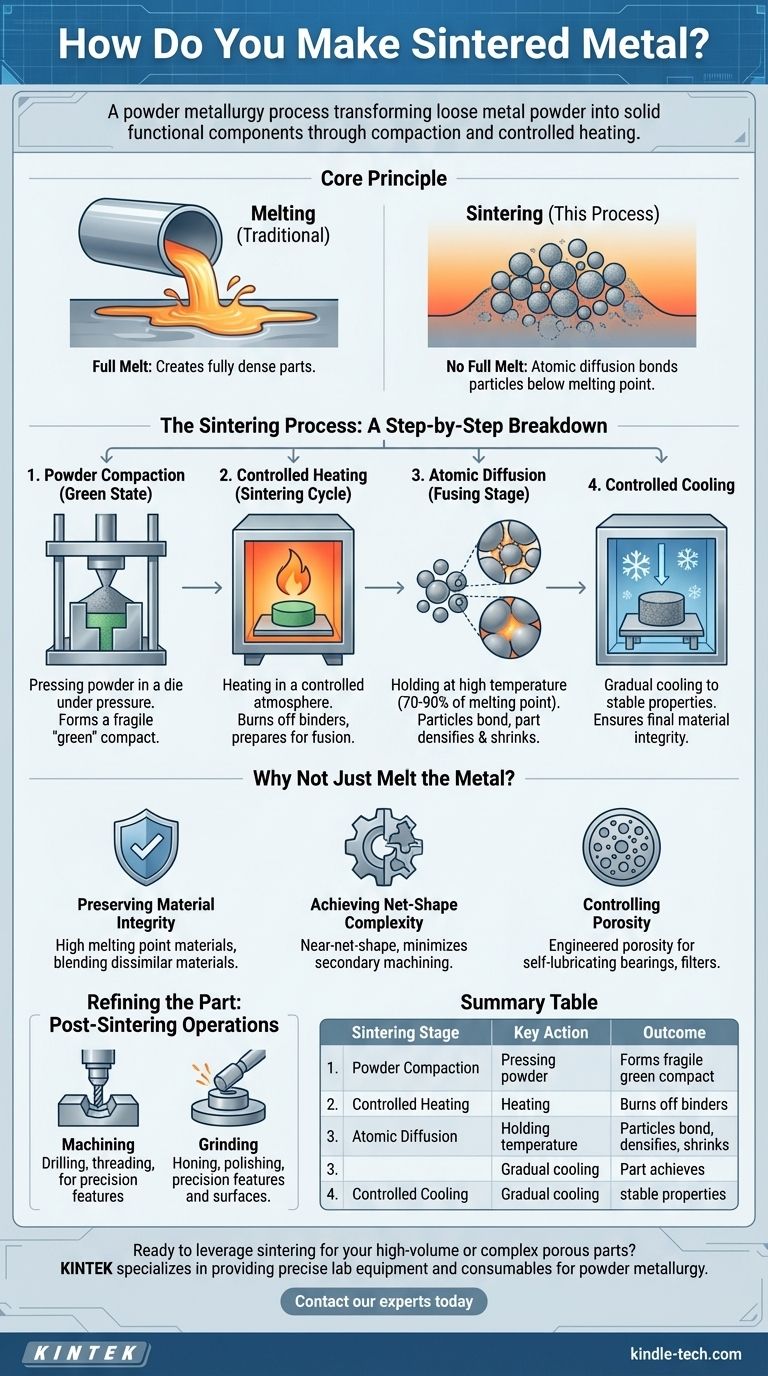

Le Processus de Frittage : Une Décomposition Étape par Étape

Le frittage est plus que le simple chauffage d'une poudre ; c'est un traitement thermique précis conçu pour obtenir un résultat spécifique. Chaque étape joue un rôle essentiel dans l'intégrité de la pièce finale.

Étape 1 : Compactage de la Poudre (L'État « Vert »)

Avant le chauffage, la poudre métallique choisie est versée dans une matrice et compactée sous une pression immense.

Ce pressage initial forme le matériau dans la forme désirée, connue sous le nom de compact vert ou corps vert. Bien qu'il conserve sa forme, ce composant est fragile et possède une faible résistance mécanique.

Étape 2 : Chauffage Contrôlé (Le Cycle de Frittage)

Le compact vert est placé dans un four avec une atmosphère contrôlée pour éviter l'oxydation. La température est progressivement augmentée.

Pendant cette phase de chauffage initiale, tous les lubrifiants ou liants résiduels de l'étape de compaction sont brûlés à des températures plus basses.

Étape 3 : Diffusion Atomique (L'Étape de Fusion)

Lorsque la pièce atteint la température de frittage cible — généralement 70 à 90 % du point de fusion du métal — une transformation cruciale se produit au niveau microscopique.

Les particules de poudre individuelles commencent à former des liaisons par diffusion là où elles se touchent. La zone de contact entre les particules s'agrandit, les rapprochant et réduisant le volume des pores entre elles.

Cette fusion entraîne une densification, où la pièce se contracte légèrement à mesure que sa porosité diminue et que sa densité et sa résistance globales augmentent considérablement.

Étape 4 : Refroidissement Contrôlé

Après avoir été maintenue à la température de frittage pendant une durée spécifique, la pièce nouvellement solidifiée est refroidie de manière contrôlée. Cela garantit qu'elle atteint ses propriétés matérielles finales et stables sans introduire de contrainte thermique.

Pourquoi ne pas simplement faire fondre le métal ?

Comprendre pourquoi le frittage est choisi par rapport à la coulée ou à la fusion traditionnelles révèle ses avantages uniques en ingénierie. Le processus est intentionnellement effectué en dessous du point de fusion du matériau.

Préservation de l'Intégrité du Matériau

En évitant une fusion complète, le frittage permet la création de pièces à partir de matériaux ayant des points de fusion très élevés. Il permet également le mélange de différents matériaux qui ne seraient pas possibles par fusion, comme les métaux et les céramiques.

Atteindre la Complexité de Forme Nette (Net-Shape)

Le frittage est un processus de forme nette ou de quasi-forme nette. La matrice de compaction initiale est fabriquée selon les dimensions précises de la pièce finale, minimisant le besoin d'usinage secondaire coûteux.

Contrôle de la Porosité

Contrairement à la fusion, qui crée une pièce entièrement dense, le frittage permet un contrôle précis de la porosité finale. C'est une caractéristique essentielle pour les applications telles que les paliers autolubrifiants ou les filtres, où des pores interconnectés sont une exigence de conception.

Pièges Courants et Considérations

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qui doivent être comprises pour être gérées correctement.

Porosité Inhérente

À moins que des opérations secondaires ne soient effectuées, la plupart des pièces frittées conservent une petite quantité de porosité résiduelle. Cela peut être un facteur limitant pour les applications nécessitant les niveaux les plus élevés de résistance à la traction ou à la fatigue.

Coûts d'Outillage et Limitations de Conception

L'outillage dur (matrices et poinçons) requis pour la compaction peut être complexe et coûteux à produire. Cela rend le processus le plus rentable pour les séries de production à haut volume.

Nécessité d'Opérations Secondaires

Bien qu'il s'agisse d'un processus de quasi-forme nette, le frittage ne peut souvent pas produire les tolérances ultra-fines ou les caractéristiques spécifiques requises pour un composant fini. Le post-traitement est une partie courante et attendue du flux de travail.

Affiner la Pièce : Opérations Post-Frittage

Pour répondre aux spécifications finales, les pièces frittées subissent fréquemment des étapes de fabrication secondaires.

Usinage pour Caractéristiques de Précision

Les opérations d'usinage standard sont utilisées pour ajouter des caractéristiques qui ne peuvent pas être formées pendant la compaction. Cela comprend des processus tels que le filetage, le perçage, l'alésage, le fraisage et le taraudage.

Rectification pour la Surface et la Dimension

Pour les applications nécessitant des surfaces de haute précision ou une tolérance dimensionnelle stricte, des processus de rectification sont employés. Ceux-ci comprennent le rodage, le polissage de rodage et le polissage pour obtenir la finition finale souhaitée.

Faire le Bon Choix pour Votre Objectif

Le choix du bon processus de fabrication dépend entièrement de l'objectif principal de votre projet. Le frittage offre un ensemble distinct de capacités qui le rendent idéal pour des applications spécifiques.

- Si votre objectif principal est la production à haut volume de pièces complexes : Le frittage est un excellent choix pour sa capacité à créer des formes complexes avec un minimum de gaspillage de matériaux et une grande répétabilité.

- Si votre objectif principal est de créer des composants avec une porosité contrôlée : Le frittage est l'un des rares processus qui vous permet de concevoir la densité d'une pièce, ce qui le rend essentiel pour les filtres ou les paliers autolubrifiants.

- Si votre objectif principal est la résistance maximale absolue et l'absence de porosité : Vous devrez peut-être envisager des étapes de densification secondaires après le frittage ou évaluer des processus alternatifs tels que le forgeage ou la coulée de précision.

En comprenant le frittage comme un processus complet, de la poudre à la pièce finie, vous pouvez tirer efficacement parti de ses avantages uniques dans la fabrication.

Tableau Récapitulatif :

| Étape de Frittage | Action Clé | Résultat |

|---|---|---|

| 1. Compactage de la Poudre | Pressage de la poudre dans une matrice | Forme un compact « vert » fragile |

| 2. Chauffage Contrôlé | Chauffage dans un four en dessous du point de fusion | Brûle les liants, prépare à la fusion |

| 3. Diffusion Atomique | Maintien à haute température | Les particules se lient, la pièce se densifie et se contracte |

| 4. Refroidissement Contrôlé | Refroidissement progressif sous atmosphère contrôlée | La pièce atteint ses propriétés finales et stables |

Prêt à tirer parti du frittage pour vos pièces complexes ou produites en grand volume ? KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis et des consommables essentiels pour les processus avancés de métallurgie des poudres. Que vous développiez de nouveaux matériaux ou optimisiez votre cycle de frittage, notre expertise et nos produits fiables soutiennent le succès de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de frittage et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés