À la base, l'utilisation d'un four à creuset est un processus de chauffage et de fusion contrôlés. Cela implique de sélectionner le creuset approprié pour votre matériau, de placer le matériau à l'intérieur, de régler une température cible sur le contrôleur du four et de laisser l'élément chauffant du four transférer la chaleur au creuset jusqu'à ce que le contenu fonde.

La clé pour utiliser avec succès un four à creuset n'est pas seulement de suivre les étapes, mais de comprendre les principes qui les sous-tendent. Le facteur le plus critique est d'adapter le matériau de votre creuset à la substance que vous faites fondre pour assurer la compatibilité chimique et prévenir la défaillance de l'équipement.

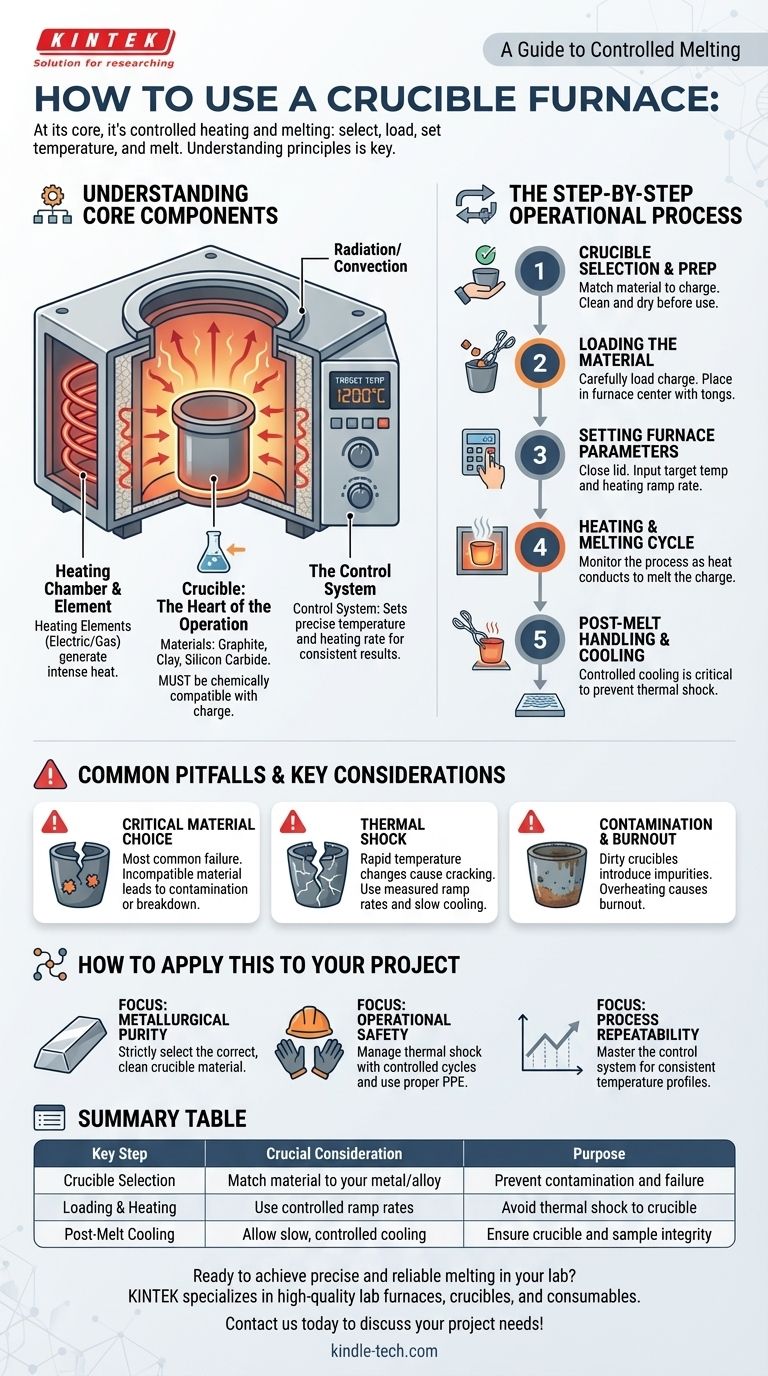

Comprendre les composants de base

Un four à creuset semble simple, mais son efficacité réside dans l'interaction entre ses parties principales. Comprendre chacune d'elles est crucial pour un fonctionnement correct.

La chambre de chauffage et l'élément chauffant

Le corps du four contient les éléments chauffants, qui peuvent être des bobines électriques ou des brûleurs à gaz. Ces éléments génèrent une chaleur intense dans une chambre isolée. Cette chaleur est ensuite transférée — principalement par rayonnement et convection — au creuset placé à l'intérieur.

Le creuset : Le cœur de l'opération

Le creuset est le récipient amovible qui contient le matériau que vous avez l'intention de faire fondre, connu sous le nom de charge. Il est conçu pour résister à des températures extrêmes sans réagir avec la substance qu'il contient.

Les creusets sont fabriqués à partir de divers matériaux réfractaires, tels que le graphite, l'argile ou le carbure de silicium. Le choix du matériau n'est pas arbitraire ; il doit être chimiquement compatible avec le métal ou l'alliage que vous faites fondre.

Le système de contrôle

Les fours modernes sont dotés d'un système de contrôle de la température. Cela vous permet de définir une température cible précise et, dans certains cas, de contrôler le taux de chauffage. Cette précision est vitale pour obtenir des résultats constants et pour protéger à la fois le creuset et le matériau contre les dommages.

Le processus opérationnel étape par étape

Suivre une procédure systématique assure la sécurité, protège l'équipement et conduit à une fusion réussie.

Étape 1 : Sélection et préparation du creuset

Avant toute chose, sélectionnez un creuset fabriqué dans un matériau approprié pour votre charge. Un mauvais choix peut entraîner la dégradation du creuset, la contamination de la fonte ou même une défaillance catastrophique. Assurez-vous que le creuset est propre et sec avant utilisation.

Étape 2 : Chargement du matériau

Placez soigneusement votre charge dans le creuset. Évitez de laisser tomber des pièces lourdes, ce qui pourrait fissurer le creuset. Une fois chargé, utilisez des pinces ou d'autres outils appropriés pour placer le creuset au centre de la chambre du four.

Étape 3 : Réglage des paramètres du four

Fermez le couvercle du four et entrez la température souhaitée dans l'unité de contrôle. Si votre four le permet, définissez un taux de rampe de chauffage pour éviter le choc thermique sur le creuset.

Étape 4 : Le cycle de chauffage et de fusion

Le four va maintenant commencer à chauffer. L'élément chauffant réchauffe la chambre, qui à son tour chauffe le creuset. La chaleur se conduit à travers les parois du creuset pour faire fondre la charge à l'intérieur. Surveillez le processus si nécessaire sans garder le couvercle ouvert pendant de longues périodes.

Étape 5 : Manipulation post-fusion et refroidissement

Une fois la fusion terminée, éteignez le four. Les étapes suivantes dépendent de votre objectif. Si vous allez couler le métal, vous retirerez le creuset avec des pinces spécialisées. Si vous effectuez simplement un traitement thermique d'un échantillon, vous devez le laisser refroidir.

Le refroidissement contrôlé est essentiel. Retirer un creuset chaud et le placer sur une surface froide provoquera sa fissuration due au choc thermique. Il doit être placé sur un matériau réfractaire tampon dans une zone sûre et désignée pour refroidir lentement. Pour les travaux d'analyse, un dessiccateur peut être utilisé pour éviter l'absorption d'humidité pendant le refroidissement.

Pièges courants et considérations clés

La polyvalence et la puissance d'un four à creuset s'accompagnent de risques inhérents. Comprendre les compromis et les erreurs courantes est essentiel pour un succès sûr et répétable.

Le choix critique du matériau du creuset

C'est le point de défaillance le plus fréquent. Par exemple, utiliser un creuset argile-graphite pour faire fondre un métal très réactif peut entraîner la décomposition du creuset, contaminant votre fonte et détruisant le creuset. Consultez toujours les tableaux de compatibilité.

Le choc thermique : le destructeur silencieux

Les creusets sont robustes mais cassants. Les chauffer ou les refroidir trop rapidement crée des contraintes internes qui peuvent les faire se fissurer ou se briser. Utilisez toujours un taux de rampe mesuré pour le chauffage et assurez un processus de refroidissement lent et contrôlé.

Contamination et usure prématurée (Burnout)

L'utilisation d'un creuset sale ou précédemment utilisé peut introduire des impuretés dans votre fonte. De même, surchauffer un creuset de manière répétée au-delà de ses limites spécifiées entraînera sa dégradation et sa défaillance prématurée, un processus connu sous le nom d'usure prématurée (burnout).

Comment appliquer cela à votre projet

Votre procédure spécifique variera en fonction de votre objectif final. Concentrez-vous sur le principe qui correspond à votre objectif.

- Si votre objectif principal est la pureté métallurgique : Votre priorité absolue est la sélection stricte du matériau de creuset correct et propre pour chaque alliage spécifique afin d'éviter la contamination croisée.

- Si votre objectif principal est la sécurité opérationnelle : Votre priorité absolue est de gérer le choc thermique grâce à des cycles de chauffage et de refroidissement contrôlés et à l'utilisation d'équipements de protection individuelle (EPI) appropriés.

- Si votre objectif principal est la répétabilité du processus : Votre priorité absolue est de maîtriser le système de contrôle du four pour garantir que chaque fusion suit exactement le même profil de température.

Maîtriser un four à creuset, c'est le respecter en tant que système de contrôle de haute température, et non pas simplement comme un appareil de chauffage simple.

Tableau récapitulatif :

| Étape clé | Considération cruciale | Objectif |

|---|---|---|

| Sélection du creuset | Adapter le matériau à votre métal/alliage | Prévenir la contamination et la défaillance |

| Chargement et chauffage | Utiliser des taux de rampe contrôlés | Éviter le choc thermique sur le creuset |

| Refroidissement post-fusion | Permettre un refroidissement lent et contrôlé | Assurer l'intégrité du creuset et de l'échantillon |

Prêt à obtenir une fusion précise et fiable dans votre laboratoire ? Le bon équipement est la clé du succès. KINTEK est spécialisé dans les fours de laboratoire, les creusets et les consommables de haute qualité conçus pour la sécurité et la répétabilité. Nos experts peuvent vous aider à sélectionner la configuration parfaite pour vos matériaux et applications spécifiques.

Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet et assurer le succès de votre prochaine fusion !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision