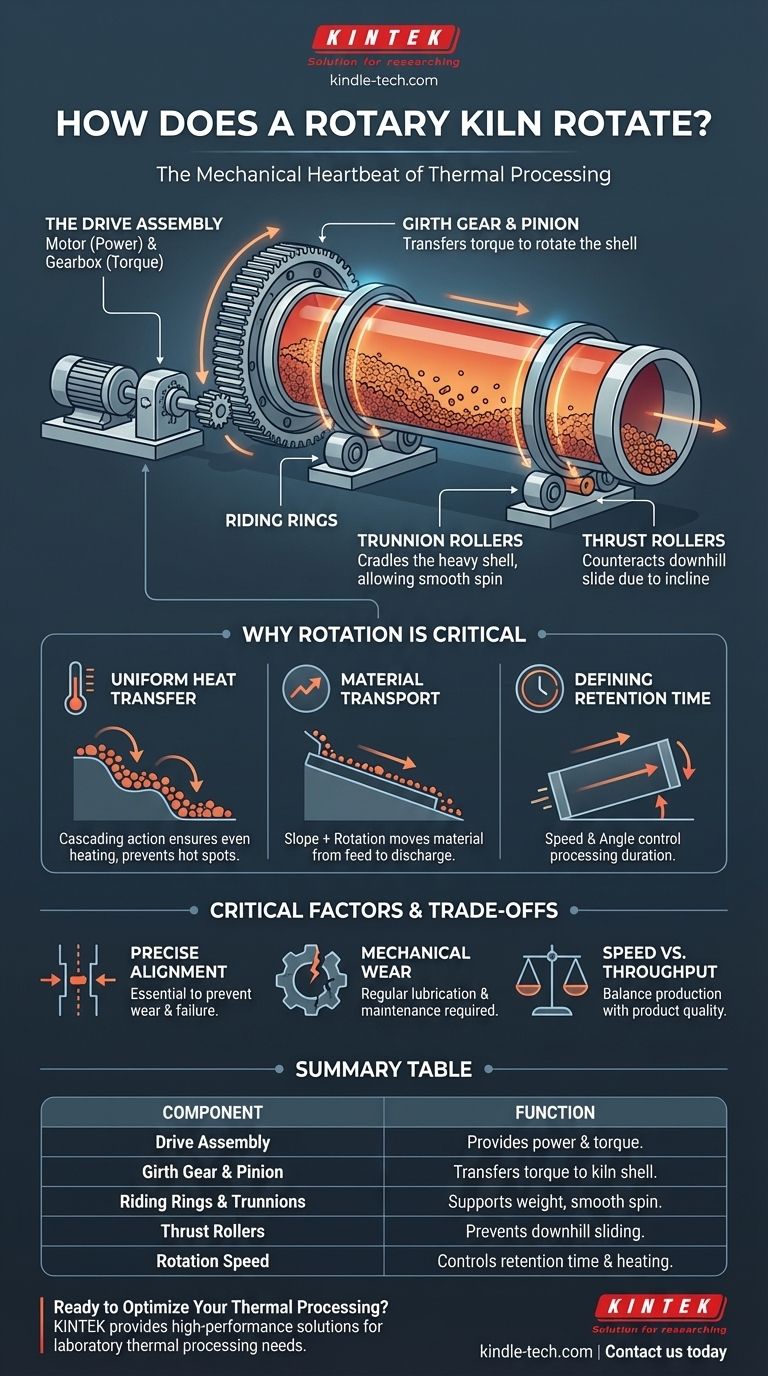

À la base, un four rotatif tourne grâce à un moteur puissant et un système d'engrenages massif. Le four lui-même est un grand cylindre lourd, qui est tourné par une grande couronne dentée (appelée couronne d'entraînement) fixée autour de sa circonférence. L'ensemble est soutenu par des jeux de rouleaux, permettant à la structure massive de tourner en douceur sur son axe.

La rotation d'un four n'est pas seulement destinée au mélange. C'est un système conçu avec précision où un engrenage entraîné par un moteur fait tourner la coque cylindrique, tandis que des rouleaux de support supportent la charge. Ce mouvement, combiné à une légère pente vers le bas, est le mécanisme fondamental pour chauffer uniformément et transporter lentement le matériau à travers le four.

Les mécanismes fondamentaux de la rotation

Pour comprendre comment un four rotatif tourne, il est préférable de décomposer le système en ses principaux composants mécaniques. Chaque pièce a une fonction distincte et critique.

L'ensemble d'entraînement : la source de puissance

L'ensemble du processus commence par l'ensemble d'entraînement. Celui-ci se compose généralement d'un moteur électrique à couple élevé connecté à une boîte de vitesses.

Le moteur fournit la puissance brute, et la boîte de vitesses réduit la vitesse tout en augmentant considérablement le couple. Ceci est nécessaire pour surmonter l'immense inertie et le poids de la coque du four et du matériau qu'il contient.

La couronne dentée : transformer la puissance en mouvement

Le couple de la boîte de vitesses est transféré à un petit engrenage appelé pignon. Ce pignon s'engrène avec une couronne dentée massive, connue sous le nom de couronne d'entraînement, qui est boulonnée directement sur la coque cylindrique du four.

Lorsque le pignon tourne, il force la couronne d'entraînement, beaucoup plus grande, à tourner, ce qui fait à son tour tourner l'ensemble du four. Cet agencement d'engrenages fournit l'avantage mécanique final nécessaire pour faire tourner la lourde structure à une vitesse lente et contrôlée.

Système de support : anneaux de roulement et rouleaux de galet

Un four rotatif est incroyablement lourd, surtout lorsqu'il est rempli de matériaux et revêtu de briques réfractaires. Il ne peut pas supporter son propre poids.

Au lieu de cela, la coque du four est supportée par deux ou plusieurs bandes d'acier massives appelées anneaux de roulement ou bandages de support. Ces anneaux reposent sur des jeux de rouleaux robustes appelés rouleaux de galet. Ce système agit comme un berceau, supportant la pleine charge radiale du four et lui permettant de tourner avec un frottement minimal.

Rouleaux de butée : gestion de la position axiale

Parce que le four est incliné (ou en pente) d'une légère inclinaison, la gravité essaie constamment de le tirer vers le bas.

Pour contrer cette force axiale et empêcher le four de glisser de ses rouleaux de galet, un ou plusieurs rouleaux de butée sont positionnés pour pousser contre le côté d'un anneau de roulement. Ces rouleaux maintiennent l'ensemble parfaitement positionné le long de son axe longitudinal.

Pourquoi la rotation est une variable de processus critique

La rotation du four n'est pas seulement une fonction d'arrière-plan ; c'est un outil principal pour le contrôle du processus. La vitesse et la nature de la rotation influencent directement le produit final.

Assurer un transfert de chaleur uniforme

Lorsque le four tourne, le matériau à l'intérieur est doucement brassé. Cette action, connue sous le nom de "cascadage", expose constamment de nouvelles surfaces au gaz chaud et à la paroi réfractaire chauffée.

Ce mélange constant est essentiel pour obtenir un chauffage uniforme et prévenir les points chauds ou les sections sous-traitées dans le lit de matériau.

Contrôler le transport des matériaux

Le four est toujours installé avec une légère inclinaison vers le bas, généralement entre 1 et 4 degrés.

La combinaison de cette pente et de la rotation est ce qui fait que le matériau se déplace lentement de l'extrémité d'alimentation à l'extrémité de décharge. Sans rotation, le matériau resterait simplement en place.

Définir le temps de rétention

Le temps de rétention — la durée pendant laquelle le matériau reste à l'intérieur du four — est un paramètre critique pour assurer une réaction chimique ou un changement physique complet.

Ce temps est directement contrôlé en ajustant la vitesse de rotation du four et son angle d'inclinaison. Une rotation plus lente ou une pente moins prononcée augmente le temps de rétention, tandis qu'une rotation plus rapide ou une pente plus raide le diminue.

Comprendre les compromis et les facteurs critiques

L'exploitation d'un four rotatif implique d'équilibrer les performances avec la réalité mécanique. Les forces impliquées sont immenses, et de petits problèmes peuvent entraîner des problèmes majeurs.

L'importance d'un alignement précis

L'alignement des rouleaux de galet et la rectitude générale de la coque du four sont absolument essentiels pour un fonctionnement en douceur.

Un mauvais alignement concentre le poids massif du four sur de petites zones des rouleaux et des anneaux de roulement. Cela entraîne une usure excessive et inégale, des vibrations et une consommation d'énergie accrue, risquant finalement une défaillance catastrophique des composants de support.

Contrainte mécanique et usure

L'engrenage d'entraînement, les anneaux de roulement et les rouleaux sont soumis à une contrainte mécanique constante. Ce sont tous des pièces d'usure qui nécessitent une inspection et un entretien réguliers.

La lubrification de l'engrenage et des paliers des rouleaux de support est essentielle pour minimiser le frottement et prolonger la durée de vie de ces composants coûteux.

Vitesse vs. Débit

Il existe un compromis direct entre la vitesse de production (débit) et la qualité du processus.

L'augmentation de la vitesse de rotation fait passer le matériau plus rapidement dans le four, augmentant la production. Cependant, cela réduit le temps de rétention, ce qui peut entraîner une réaction incomplète et un produit de moindre qualité. Trouver l'équilibre optimal est la clé d'un fonctionnement efficace.

Faire le bon choix pour votre objectif

L'orientation opérationnelle d'un four rotatif dépend entièrement de votre objectif principal, qu'il s'agisse du volume de production, de la longévité de l'équipement ou de la qualité du produit.

- Si votre objectif principal est l'efficacité du processus : Le contrôle est primordial ; optimisez la vitesse de rotation et la pente du four pour atteindre le temps de rétention cible et un transfert de chaleur uniforme.

- Si votre objectif principal est la maintenance et la longévité : Privilégiez l'inspection et la lubrification régulières de l'engrenage d'entraînement, du pignon, des anneaux de roulement et de tous les rouleaux de support pour éviter une usure prématurée.

- Si votre objectif principal est la qualité du produit : Vous devez atteindre l'équilibre parfait entre le profil de température et la vitesse de rotation pour garantir que le matériau est traité uniformément pendant la durée exacte requise.

En fin de compte, la rotation d'un four est le battement de cœur mécanique qui anime l'ensemble du processus thermique.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Ensemble d'entraînement (Moteur & Boîte de vitesses) | Fournit la puissance et le couple pour faire tourner le four. |

| Couronne dentée & Pignon | Transfère le couple de l'entraînement pour faire tourner la coque du four. |

| Anneaux de roulement & Rouleaux de galet | Supporte le poids du four et lui permet de tourner en douceur. |

| Rouleaux de butée | Empêche le four incliné de glisser vers le bas. |

| Vitesse de rotation | Contrôle le temps de rétention du matériau et l'uniformité du chauffage. |

Prêt à optimiser votre traitement thermique ?

Comprendre la mécanique précise d'un four rotatif est la première étape pour maximiser l'efficacité de votre processus, la qualité de votre produit et la longévité de votre équipement. Une conception et une maintenance appropriées sont essentielles au succès.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, fournissant des solutions fiables pour les besoins de traitement thermique en laboratoire. Que vous soyez en train de développer un processus ou que vous ayez besoin de résultats constants et de haute qualité, notre expertise peut vous aider à atteindre vos objectifs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelle est la température maintenue dans la zone de calcination d'un four rotatif ? Tout dépend de votre matériau

- Quelle est la structure d'un four rotatif ? Une analyse détaillée de ses composants essentiels

- Quel est le processus de pyrolyse rapide ? Une voie rapide vers le biofioul à partir de la biomasse

- Qu'est-ce que le taux de chauffage par pyrolyse ? La clé pour contrôler les rendements en biochar, bio-huile et syngaz

- Les réacteurs peuvent-ils être utilisés pour la pyrolyse des déchets plastiques ? La technologie de base expliquée

- Qu'est-ce que la calcination, avec un exemple ? Un guide des processus de décomposition thermique

- Quel est le rôle du catalyseur dans la pyrolyse ? Transformer les déchets en produits de grande valeur

- Quelle est la réaction de pyrolyse de la biomasse ? Un guide pour convertir les déchets en biochar, bio-huile et gaz de synthèse de valeur