Un four de fusion sous vide à induction (VIM) fonctionne en combinant deux technologies fondamentales : il utilise une bobine d'induction puissante et refroidie à l'eau pour générer un champ magnétique qui fait fondre les métaux conducteurs, et il le fait le tout à l'intérieur d'une chambre scellée sous vide poussé. Le champ magnétique induit de forts courants électriques directement dans le métal, provoquant son chauffage rapide et sa liquéfaction. L'environnement sous vide est essentiel, car il élimine l'air et les autres gaz, empêchant le métal en fusion de réagir avec l'oxygène et l'azote et assurant un produit final exceptionnellement propre et de haute pureté.

L'objectif fondamental d'un four VIM n'est pas seulement de faire fondre le métal, mais d'obtenir un contrôle ultime sur la pureté du matériau. En éliminant la contamination atmosphérique, il permet la création de superalliages et de métaux spéciaux haute performance impossibles à produire dans un environnement à air libre.

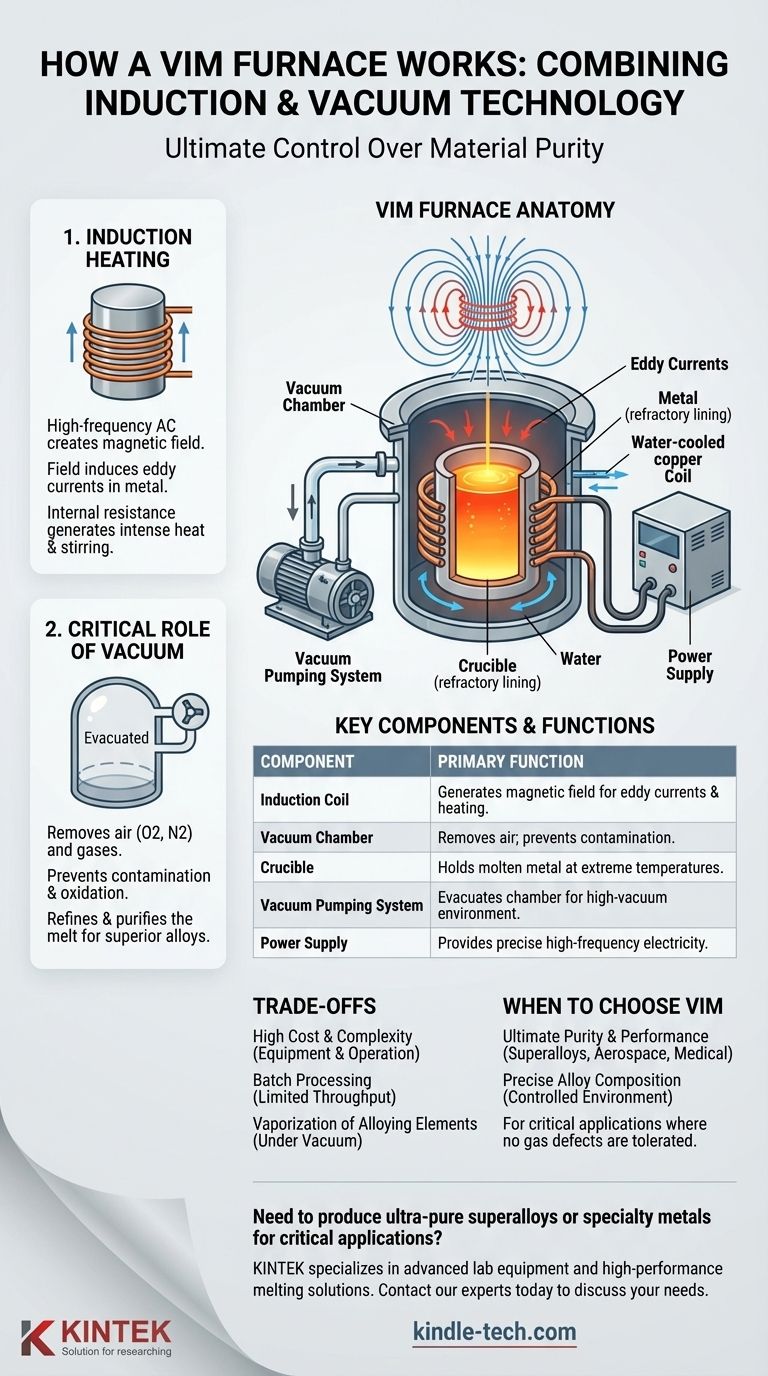

Les deux principes fondamentaux : Induction et Vide

Pour comprendre un four VIM, il faut d'abord comprendre ses deux technologies fondamentales. Chacune sert un objectif distinct mais complémentaire.

Comment fonctionne le chauffage par induction

Un four à induction fonctionne sur le principe de l'induction électromagnétique, fonctionnant de manière similaire à un transformateur.

Un courant alternatif à haute fréquence passe à travers une bobine primaire constituée de tubes de cuivre creux. Cette bobine entoure un creuset contenant le métal à fondre (la charge).

Le courant dans la bobine génère un champ magnétique puissant et rapidement fluctuant qui pénètre la charge métallique.

Ce champ magnétique induit de forts courants électriques secondaires, connus sous le nom de courants de Foucault, qui circulent dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur immense, le faisant fondre rapidement et efficacement.

De manière critique, la chaleur est générée directement à l'intérieur du métal, et non par une flamme externe ou un élément chauffant. Ce processus crée également une action d'agitation naturelle, garantissant que le bain en fusion est homogène et que les alliages sont mélangés uniformément.

Le rôle critique du vide

Le vide est ce qui distingue le VIM de la fusion par induction standard et est essentiel pour produire des matériaux de haute qualité.

L'ensemble du processus se déroule dans une chambre en acier scellée reliée à un système de pompage à vide à grande vitesse. Avant que le chauffage ne commence, le système élimine presque tout l'air de la chambre.

Cela empêche le métal en fusion, très réactif, d'entrer en contact avec les gaz atmosphériques, principalement l'oxygène et l'azote. Ces gaz créent des impuretés indésirables (oxydes et nitrures) qui peuvent compromettre les propriétés mécaniques de l'alliage final.

Le vide aide également à extraire les gaz dissous déjà présents dans les matières premières, affinant et purifiant davantage la fonte.

Anatomie d'un four VIM

Un four VIM intègre plusieurs composants clés pour obtenir son contrôle précis sur le processus de fusion.

La bobine d'induction et le creuset

Le cœur du four est la bobine en cuivre refroidie à l'eau. L'eau circule constamment à travers la bobine creuse pour l'empêcher de surchauffer pendant qu'elle transporte le courant électrique massif nécessaire à la fusion.

À l'intérieur de la bobine se trouve le creuset, un récipient doublé de matériaux réfractaires conçu pour contenir le métal liquide à des températures extrêmes.

La chambre à vide et le système de pompage

Une chambre en acier robuste entoure l'ensemble de la bobine et du creuset. Cette chambre est conçue pour résister à la fois aux températures internes élevées et à un vide externe puissant.

Un système sophistiqué de pompes à vide travaille à évacuer la chambre jusqu'à une très basse pression avant et pendant le cycle de fusion.

L'alimentation électrique

Une unité d'alimentation à induction dédiée fournit l'électricité à haute fréquence à la bobine. La fréquence et le niveau de puissance peuvent être ajustés avec précision en fonction du type de métal, de la taille de la charge et de l'étape du processus de fusion.

Comprendre les compromis et les limites

Bien que la technologie VIM soit supérieure en termes de pureté, elle comporte des considérations spécifiques qui la rendent inappropriée pour toutes les applications.

Coût élevé et complexité

L'intégration d'un système à induction haute puissance avec un système à vide poussé donne lieu à un four nettement plus complexe et coûteux à construire, à utiliser et à entretenir qu'un four à fusion à l'air standard.

Traitement par lots et débit

Les fours VIM fonctionnent par lots. Un seul lot de matériau est chargé, la chambre est scellée et évacuée, le matériau est fondu, puis il est coulé et refroidi avant que le lot suivant ne puisse commencer. Cela limite le débit par rapport aux méthodes de fusion continues.

Vaporisation des éléments d'alliage

Le fonctionnement sous vide poussé peut provoquer l'« ébullition » de certains éléments d'alliage à haute pression de vapeur (tels que le manganèse, le chrome ou le cuivre) à partir du bain en fusion. Cela nécessite un contrôle extrêmement précis de la température et de la pression pour garantir que l'alliage final atteint sa spécification chimique exacte.

Quand choisir la technologie VIM

La décision d'utiliser un four VIM est entièrement motivée par la qualité et la performance requises du matériau final.

- Si votre objectif principal est la pureté et la performance ultimes : Le VIM est le choix définitif pour la production de superalliages, d'implants médicaux et de composants aérospatiaux où l'absence de défauts liés aux gaz est non négociable.

- Si votre objectif principal est une composition d'alliage précise : L'environnement contrôlé et l'agitation inductive d'un four VIM offrent un contrôle inégalé sur la composition chimique finale d'un alliage.

- Si votre objectif principal est la fusion à haut volume et à usage général : Un four à induction à fusion à l'air standard ou un four à canal continu sera bien plus rentable pour les applications où une contamination atmosphérique mineure est acceptable.

En fin de compte, la compréhension du processus VIM vous permet de sélectionner la technologie de fusion précise nécessaire pour répondre aux spécifications de matériaux les plus exigeantes.

Tableau récapitulatif :

| Composant clé | Fonction principale |

|---|---|

| Bobine d'induction | Génère un champ magnétique pour induire des courants de Foucault et chauffer directement le métal. |

| Chambre à vide | Élimine l'air pour éviter la contamination par l'oxygène et l'azote. |

| Creuset | Contient la charge métallique en fusion à des températures extrêmes. |

| Système de pompage à vide | Évacue la chambre pour créer l'environnement de vide poussé nécessaire. |

| Alimentation électrique | Fournit une électricité précise à haute fréquence pour contrôler le processus de fusion. |

Besoin de produire des superalliages ou des métaux spéciaux ultra-purs pour des applications aérospatiales, médicales ou de haute technologie ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les solutions de fusion haute performance. Notre expertise peut vous aider à choisir la bonne technologie de four pour obtenir le contrôle ultime de la pureté et de la composition du matériau dont vos projets critiques ont besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en matière de fusion en laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelles sont les conversions d'énergie dans les fours à induction ? Maîtriser la physique du chauffage efficace

- Quel type de four est utilisé pour faire fondre le métal brut ? Four à induction vs. Four sous vide expliqué

- Un appareil de chauffage par induction peut-il chauffer le laiton ? Un guide sur le chauffage efficace des métaux non ferreux

- Quels sont les facteurs dont dépend la génération de chaleur dans le chauffage par induction ? Maîtriser le contrôle thermique précis

- Quelles sont les applications du chauffage par induction ? Obtenez une chaleur rapide, propre et précise

- Le chauffage par induction est-il plus efficace que le chauffage par résistance ? Atteignez une efficacité thermique de plus de 90 % pour votre processus

- Quelle est la composition structurelle du corps d'un four à induction ? Guide expert sur sa conception à 4 couches

- Que pouvez-vous faire avec un appareil de chauffage par induction ? Obtenez un chauffage rapide et sans flamme du métal