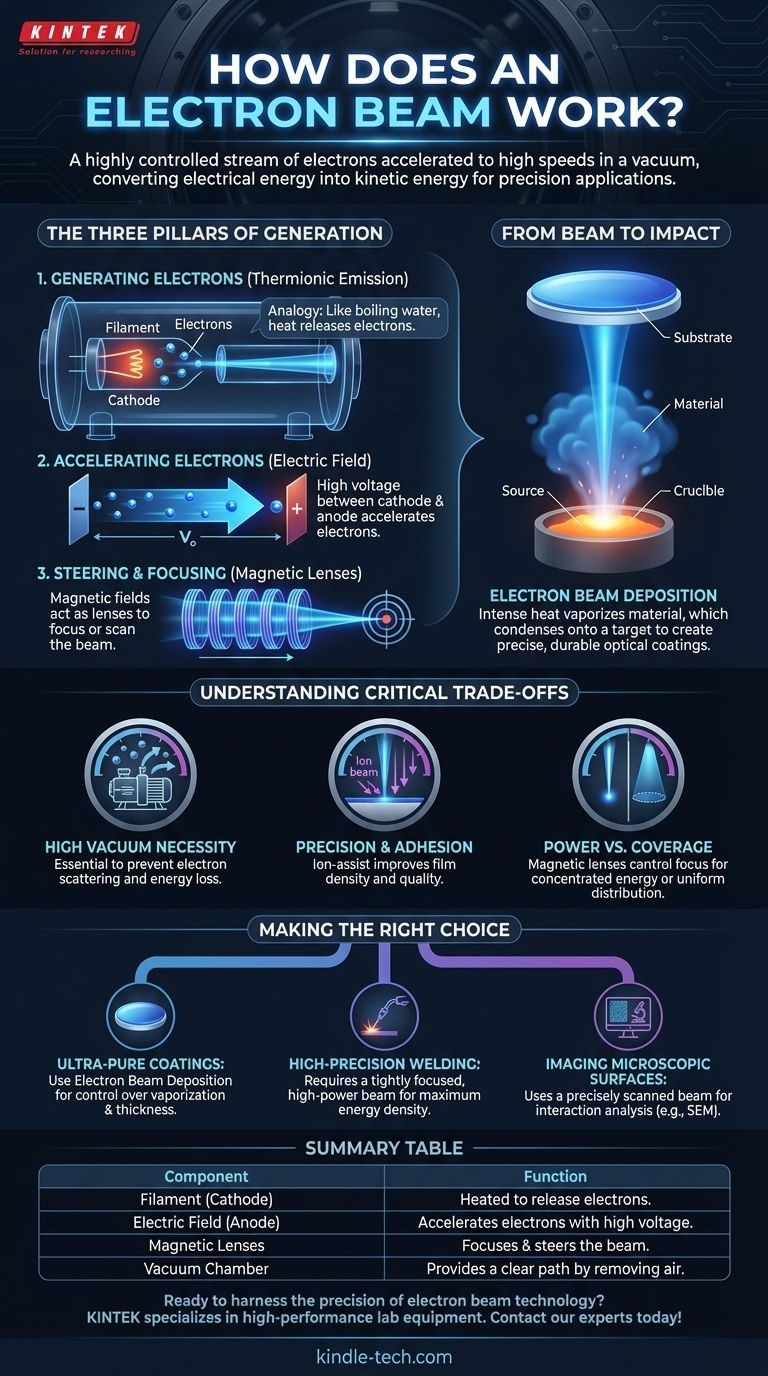

Essentiellement, un faisceau d'électrons est un flux d'électrons hautement contrôlé, accéléré à grande vitesse dans le vide. Il est créé en chauffant un filament pour libérer des électrons, en utilisant un champ électrique puissant (une différence de tension) pour les accélérer, puis en utilisant des champs magnétiques pour diriger précisément ce flux d'énergie sur une cible.

Le principe fondamental d'un faisceau d'électrons est la conversion de l'énergie électrique en énergie cinétique des électrons. Ce faisceau focalisé devient un outil puissant pour transférer cette énergie avec une précision incroyable, que ce soit pour le chauffage, l'imagerie ou le traitement des matériaux.

Les Trois Piliers de la Génération de Faisceau d'Électrons

Un système de faisceau d'électrons peut sembler complexe, mais son fonctionnement repose sur trois étapes fondamentales qui se déroulent dans une chambre à vide poussé.

Étape 1 : Génération des Électrons

Le processus commence par une source, généralement un filament métallique. Lorsque ce filament est chauffé à une température très élevée, il subit un processus appelé émission thermoïonique.

Ceci est analogue à l'ébullition de l'eau ; la chaleur fournit suffisamment d'énergie pour que les électrons « s'échappent » de la surface du filament, formant un nuage d'électrons libres.

Étape 2 : Accélération des Électrons

Une fois libérés, les électrons sont attirés loin du filament et accélérés par un puissant champ électrique. Celui-ci est créé en appliquant une haute tension entre le filament (la cathode) et une plaque chargée positivement (l'anode).

Parce que les électrons ont une charge négative, ils sont intensément attirés par l'anode positive, ce qui les fait accélérer à des vitesses extrêmement élevées lorsqu'ils traversent le tube à vide.

Étape 3 : Guidage et Focalisation du Faisceau

Le flux d'électrons à haute vélocité passe ensuite à travers une série d'électroaimants. Ces champs magnétiques agissent comme des lentilles, focalisant le faisceau sur un point fin ou le guidant.

En contrôlant précisément ces aimants, le faisceau peut être balayé sur une zone cible, créant ce que l'on appelle parfois un « rideau » d'électrons, ou maintenu fixe pour concentrer l'énergie sur un seul point.

Du Faisceau à l'Impact : Mettre l'Énergie au Travail

La véritable utilité d'un faisceau d'électrons réside dans ce qui se passe lorsque ces électrons de haute énergie frappent un matériau cible. Leur énergie cinétique est instantanément convertie en d'autres formes, principalement une chaleur intense et localisée.

Application : Dépôt par Faisceau d'Électrons

Une utilisation industrielle principale est le dépôt par faisceau d'électrons, une méthode pour créer des revêtements optiques très durables et précis.

Dans ce processus, le faisceau est dirigé sur un creuset contenant le matériau source, tel qu'une poudre ou un granulé. La chaleur intense générée par l'impact du faisceau vaporise ce matériau.

Création du Revêtement

La vapeur résultante traverse la chambre à vide et se condense sur la surface de l'objet cible (comme une lentille ou un miroir).

Grâce au contrôle informatique précis de la puissance du faisceau, des niveaux de vide et du positionnement du substrat, ce processus construit un revêtement exceptionnellement uniforme et robuste d'une épaisseur prédéfinie.

Comprendre les Compromis Critiques

Bien que puissante, la technologie des faisceaux d'électrons fonctionne dans des contraintes spécifiques qui sont cruciales pour son succès.

La Nécessité d'un Vide Poussé

L'ensemble du processus doit se dérouler sous vide poussé. Si des molécules d'air étaient présentes, les électrons entreraient en collision avec elles, dispersant le faisceau et provoquant une perte d'énergie et de focalisation. Le vide assure un chemin clair de la source à la cible.

Précision et Adhésion

Pour les applications telles que les revêtements optiques, la qualité est primordiale. Pour améliorer la densité du film et sa façon d'adhérer à la surface, un faisceau d'ions est parfois utilisé conjointement avec le faisceau d'électrons. Ce processus « d'assistance ionique » donne des revêtements plus robustes et sans contrainte.

Puissance vs. Couverture

Les lentilles magnétiques du système dictent le compromis entre la densité de puissance et la zone de couverture. Un faisceau étroitement focalisé concentre toute son énergie sur un minuscule point pour la découpe ou le soudage, tandis qu'un faisceau balayé peut répartir uniformément l'énergie sur une plus grande surface pour le revêtement ou le durcissement.

Faire le Bon Choix pour Votre Objectif

La configuration d'un système de faisceau d'électrons est entièrement déterminée par son application prévue.

- Si votre objectif principal est de créer des revêtements ultra-purs et de haute densité : Le dépôt par faisceau d'électrons est la méthode idéale, offrant un contrôle inégalé sur la vaporisation du matériau et l'épaisseur du film.

- Si votre objectif principal est le soudage ou l'usinage de haute précision : Un faisceau de haute puissance étroitement focalisé est nécessaire pour délivrer une densité d'énergie maximale sur un seul petit point.

- Si votre objectif principal est l'imagerie de surfaces microscopiques : Un faisceau précisément balayé est utilisé, où des détecteurs mesurent comment le faisceau interagit avec un échantillon pour générer une image (comme dans un microscope électronique à balayage).

En maîtrisant la génération et le contrôle des électrons dans le vide, nous pouvons diriger l'énergie avec une précision qui permet une fabrication et une analyse de pointe.

Tableau Récapitulatif :

| Composant | Fonction |

|---|---|

| Filament (Cathode) | Chauffé pour libérer des électrons par émission thermoïonique. |

| Champ Électrique (Anode) | Accélère les électrons à grande vitesse à l'aide d'une haute tension. |

| Lentilles Magnétiques | Focalise et dirige le faisceau d'électrons sur une cible. |

| Chambre à Vide | Assure un chemin clair pour les électrons en éliminant les molécules d'air. |

Prêt à exploiter la précision de la technologie des faisceaux d'électrons dans votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de faisceaux d'électrons pour le dépôt, le soudage et l'analyse. Nos solutions offrent le contrôle et la fiabilité dont vous avez besoin pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination