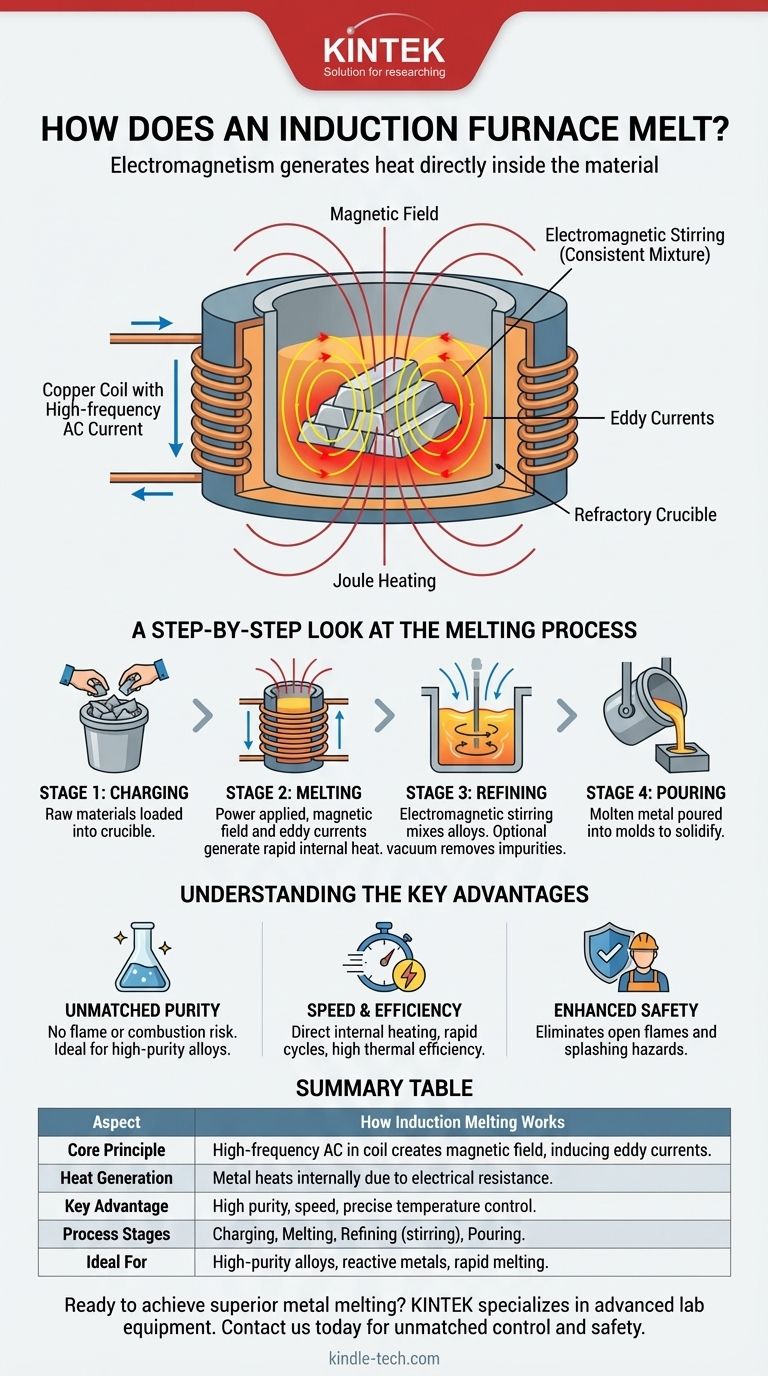

À la base, un four à induction fait fondre le métal sans aucune flamme ni élément chauffant externe. Il utilise les principes de l'électromagnétisme pour générer une chaleur intense directement à l'intérieur du matériau lui-même. Un courant alternatif à haute fréquence traverse une bobine de cuivre, créant un puissant champ magnétique qui induit des courants de Foucault électriques à l'intérieur de la charge métallique, la faisant chauffer rapidement et se liquéfier en raison de sa propre résistance électrique.

L'avantage fondamental de la fusion par induction est sa précision et sa pureté. En convertissant l'énergie électrique directement en énergie thermique à l'intérieur du matériau cible, elle offre un processus plus rapide, plus propre et plus contrôlable que les méthodes basées sur la combustion externe ou les arcs électriques.

Le principe fondamental : l'induction électromagnétique

Un four à induction fonctionne sur la même physique fondamentale qui alimente les chargeurs sans fil, mais à une échelle massivement plus puissante. Le processus transforme l'énergie électrique en énergie thermique en deux étapes clés.

De l'électricité à un champ magnétique

Le système commence par une alimentation électrique spécialisée qui convertit le courant alternatif (CA) standard à basse fréquence en un CA à moyenne ou haute fréquence. Ce courant est ensuite dirigé à travers une bobine d'induction en cuivre refroidie par eau qui tapisse le creuset du four. Lorsque le puissant CA traverse cette bobine, il génère un champ magnétique fort et à inversion rapide au centre du four.

Génération de chaleur avec les courants de Foucault

Ce champ magnétique pénètre le métal (la "charge") placé à l'intérieur du creuset. Selon la loi d'induction de Faraday, le champ magnétique fluctuant induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Le métal a une résistance naturelle au flux de cette électricité. Cette résistance provoque un frottement immense au niveau atomique, générant une chaleur énorme – un principe connu sous le nom de chauffage Joule. Cette génération de chaleur interne est ce qui fait que le métal atteint rapidement son point de fusion et se liquéfie, le tout sans contact direct avec une source de chauffage.

L'effet d'agitation inhérent

Un avantage secondaire clé de ce processus est une agitation électromagnétique naturelle du bain de métal en fusion. Les forces créées par le champ magnétique et les courants de Foucault provoquent la circulation du métal liquide, assurant une température constante et un mélange homogène des alliages sans avoir besoin d'agitation mécanique.

Un aperçu étape par étape du processus de fusion

Bien que la physique soit complexe, le processus opérationnel est simple et peut être décomposé en quatre étapes distinctes.

Étape 1 : Chargement

C'est la phase de préparation. Les matières premières – ferraille, lingots ou éléments d'alliage – sont sélectionnées et chargées dans le creuset, qui est le récipient revêtu de réfractaire situé à l'intérieur de la bobine d'induction.

Étape 2 : Fusion

L'alimentation est appliquée à la bobine d'induction. Le champ magnétique est généré, les courants de Foucault se forment et la charge commence à chauffer de l'intérieur vers l'extérieur. Le processus est remarquablement rapide, et les opérateurs peuvent contrôler précisément l'apport de puissance pour gérer le taux de fusion.

Étape 3 : Affinage

Une fois le métal liquide, l'étape d'affinage commence. L'agitation électromagnétique aide à mélanger uniformément tous les alliages ajoutés. Dans les systèmes avancés comme les fours à induction sous vide, cette étape est essentielle pour éliminer les gaz dissous et les impuretés, permettant la production de superalliages et de métaux réactifs d'une pureté extrêmement élevée. Des échantillons peuvent être prélevés et la composition ajustée sans rompre le vide du four.

Étape 4 : Coulée

Une fois que le métal en fusion a atteint la température et la composition chimique souhaitées, l'ensemble du four est incliné. Le métal liquide est versé par un bec du creuset dans des moules, où il refroidit et se solidifie dans sa forme finale, comme des lingots.

Comprendre les compromis et les avantages clés

Aucune technologie n'est parfaite pour toutes les applications. Comprendre les atouts de la fusion par induction clarifie pourquoi elle est choisie pour des tâches spécifiques.

Avantage : Pureté et contrôle inégalés

Comme il n'y a pas d'arc électrique, de flamme ou de processus de combustion, il n'y a aucun risque de contaminer la masse fondue avec du carbone ou des gaz indésirables. Cela fait de la fusion par induction la méthode supérieure pour produire de l'acier propre, des alliages haute performance et des matériaux où une chimie précise est non négociable.

Avantage : Rapidité et efficacité énergétique

La chaleur est générée directement à l'intérieur du matériau, et non transférée d'une source externe. Il en résulte des cycles de chauffage très rapides et une efficacité thermique plus élevée, car moins d'énergie est gaspillée à chauffer la structure du four ou l'air ambiant.

Avantage : Sécurité accrue

Les fours à induction modernes éliminent les dangers des flammes nues et des éclaboussures associées aux anciennes méthodes de fusion. La chaleur primaire est entièrement contenue dans la charge, créant un environnement de travail plus sûr.

Considération : L'alimentation électrique

L'exigence principale pour un four à induction est une alimentation électrique sophistiquée capable de convertir la fréquence secteur à la moyenne ou haute fréquence nécessaire. Cela représente une composante significative du coût et de la complexité du système, mais est essentielle à son fonctionnement.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction est motivée par les exigences finales du matériau produit.

- Si votre objectif principal est les alliages de haute pureté ou les métaux réactifs : Un four à induction sous vide est le choix idéal pour son environnement propre et hautement contrôlé qui prévient la contamination.

- Si votre objectif principal est une fusion rapide et une efficacité de processus : Le chauffage interne direct par induction offre des avantages de vitesse significatifs et une meilleure utilisation de l'énergie par rapport aux fours traditionnels.

- Si votre objectif principal est l'amélioration de la sécurité au travail et des normes environnementales : Les fours à induction offrent une opération de fusion plus propre, plus silencieuse et plus sûre en éliminant les sous-produits de combustion et les flammes nues.

En fin de compte, le four à induction tire parti de la physique fondamentale pour offrir un niveau de contrôle sur la transformation des matériaux qui est tout simplement inaccessible avec les technologies plus anciennes.

Tableau récapitulatif :

| Aspect | Comment fonctionne la fusion par induction |

|---|---|

| Principe fondamental | Utilise un courant alternatif à haute fréquence dans une bobine de cuivre pour créer un champ magnétique, induisant des courants de Foucault dans le métal. |

| Génération de chaleur | Le métal chauffe intérieurement en raison de la résistance électrique (chauffage Joule), fondant de l'intérieur vers l'extérieur. |

| Avantage clé | Pas de flamme ni d'élément chauffant externe ; assure une grande pureté, rapidité et un contrôle précis de la température. |

| Étapes du processus | Chargement → Fusion → Affinage (avec agitation) → Coulée. |

| Idéal pour | Alliages de haute pureté, métaux réactifs et applications nécessitant une fusion rapide et sans contamination. |

Prêt à réaliser une fusion de métaux supérieure avec précision et pureté ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours à induction conçus pour les applications haute performance. Que vous travailliez avec des métaux réactifs, des alliages de haute pureté ou que vous ayez besoin d'une fusion rapide et économe en énergie, nos solutions offrent un contrôle et une sécurité inégalés. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut améliorer les capacités de votre laboratoire et répondre à vos besoins spécifiques en matière de fusion !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté