À la base, tous les fours industriels fonctionnent selon un principe simple : ils utilisent une source d'énergie contrôlée pour générer de la chaleur dans une chambre isolée. Ce processus élève la température des matériaux à des niveaux spécifiques, induisant les changements physiques souhaités comme le durcissement ou les changements chimiques comme le frittage, tout en maintenant un contrôle précis de l'environnement.

Le terme "four industriel" est large. La clé pour les comprendre est de réaliser que la conception ne consiste pas à générer de la chaleur, mais à la manière dont cette chaleur est transférée et le type d'atmosphère dans laquelle le matériau est chauffé. La méthode spécifique choisie dépend entièrement du matériau et du résultat souhaité.

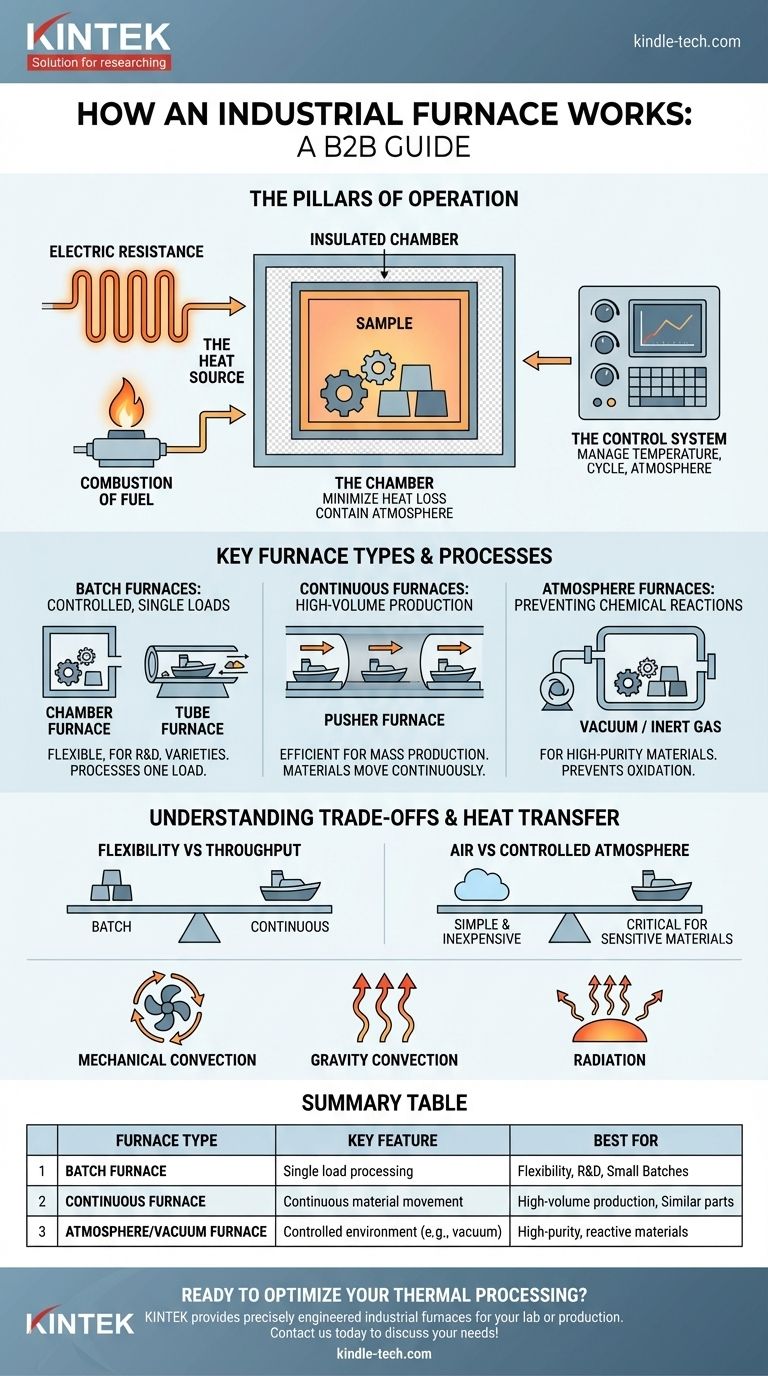

Les piliers du fonctionnement d'un four

Chaque four, quel que soit son type spécifique, repose sur trois composants fondamentaux fonctionnant de concert. Comprendre ces piliers est la première étape pour maîtriser la technologie.

La source de chaleur

C'est le moteur du four. Le plus souvent, la chaleur est générée par des éléments chauffants à résistance électrique, qui deviennent incandescents lorsqu'un courant les traverse, ou par la combustion de combustible, comme le gaz naturel. Le choix a un impact sur le coût d'exploitation, la plage de température et le contrôle de l'atmosphère.

La chambre

La chambre est l'enceinte isolée qui contient la chaleur et le matériau en cours de traitement. Ses fonctions principales sont de minimiser les pertes de chaleur (efficacité) et de contenir une atmosphère spécifique, qu'il s'agisse d'air normal, de vide ou d'un mélange spécialisé de gaz inertes.

Le système de contrôle

C'est le cerveau de l'opération. Les contrôleurs de four modernes gèrent précisément la température, la durée du cycle et les conditions atmosphériques. Cela garantit que le processus est répétable, précis et sûr, offrant des résultats constants lot après lot.

Types de fours clés et leurs processus

Le "comment" d'un four est défini par son processus : chauffe-t-il un seul lot, un flux continu de pièces ou fonctionne-t-il dans une atmosphère spéciale ?

Fours discontinus : pour des charges uniques et contrôlées

Ces fours traitent une charge, ou "lot", à la fois. Un four à chambre est l'exemple le plus courant, où les pièces sont chargées dans une simple boîte chauffée. Un four tubulaire est une variante où les pièces sont placées à l'intérieur d'un tube de travail qui est ensuite chauffé extérieurement, offrant un environnement plus isolé et contrôlé pour l'échantillon.

Fours continus : pour la production à grand volume

Conçus pour la production de masse, ces fours déplacent les matériaux à travers la chaleur en continu. Un four à pousseurs, par exemple, fonctionne avec un train de "nacelles" ou de plateaux. Lorsqu'un nouveau plateau est poussé à l'entrée, tout le train avance, et un plateau fini est retiré à la sortie. Cela maximise le débit.

Fours à atmosphère : pour prévenir les réactions chimiques

De nombreux matériaux réagissent négativement avec l'oxygène à haute température, entraînant une oxydation (calamine ou rouille). Un four sous vide résout ce problème en utilisant d'abord des pompes pour éliminer tout l'air de la chambre. Une fois sous vide, les pièces sont chauffées. C'est essentiel pour les métaux de haute pureté, les composants aérospatiaux et les implants médicaux.

Comprendre les compromis

Le choix ou l'utilisation d'un four implique d'équilibrer des priorités concurrentes. Il n'y a pas de "meilleur" type unique, seulement le bon type pour un travail spécifique.

Traitement par lots ou en continu

Le compromis fondamental est la flexibilité par rapport au débit. Les fours discontinus sont très flexibles, capables de traiter facilement différentes pièces et processus. Les fours continus sont beaucoup plus efficaces pour produire de grandes quantités de la même pièce, mais sont coûteux et difficiles à modifier.

Air ambiant ou atmosphère contrôlée

Le chauffage à l'air ambiant est simple et peu coûteux. Cependant, pour les matériaux sensibles, un vide ou une atmosphère de gaz inerte est non négociable pour préserver l'intégrité du matériau. Cela ajoute une complexité et un coût significatifs, des pompes à vide à la nécessité d'une chambre parfaitement étanche.

Transfert de chaleur et uniformité

La méthode de transfert de chaleur a un impact sur la vitesse et l'uniformité. La convection mécanique, qui utilise des ventilateurs pour faire circuler l'air chaud, assure un chauffage rapide et très uniforme. La convection naturelle, où l'air chaud monte naturellement, est plus simple mais plus lente et moins uniforme. Les fours sous vide dépendent principalement du rayonnement, qui peut être moins uniforme selon la géométrie et le placement des pièces.

Faire le bon choix pour votre application

La sélection de la bonne technologie de four est une décision stratégique basée sur votre objectif final.

- Si votre objectif principal est la fabrication en grand volume de pièces similaires : Un four continu, comme un four à pousseurs, est conçu pour un débit et une efficacité maximaux.

- Si votre objectif principal est le traitement de matériaux de haute pureté ou réactifs : Un four sous vide ou à atmosphère contrôlée est essentiel pour prévenir l'oxydation et assurer l'intégrité du matériau.

- Si votre objectif principal est la flexibilité pour la recherche ou des petits lots variés : Un four à chambre ou un four tubulaire offre la plus grande polyvalence pour le traitement de charges uniques.

Comprendre ces principes fondamentaux vous permet de passer de la simple utilisation d'un four à la maîtrise stratégique des résultats de vos matériaux.

Tableau récapitulatif :

| Type de four | Caractéristique clé | Idéal pour |

|---|---|---|

| Four discontinu | Traite une charge à la fois | Flexibilité, R&D, petits lots variés |

| Four continu | Les matériaux se déplacent à travers la chaleur en continu | Production à grand volume de pièces similaires |

| Four à atmosphère/sous vide | Environnement contrôlé (par exemple, vide, gaz inerte) | Matériaux de haute pureté, réactifs, prévention de l'oxydation |

Prêt à optimiser votre traitement thermique ? Le bon four industriel est essentiel pour obtenir des résultats constants et de haute qualité dans votre laboratoire ou votre ligne de production. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire conçus avec précision, y compris une large gamme de fours industriels adaptés à vos besoins spécifiques en matière de matériaux et de processus. Nos experts peuvent vous aider à sélectionner la solution parfaite pour votre application, garantissant efficacité, fiabilité et performance. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir la différence KINTEK !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût