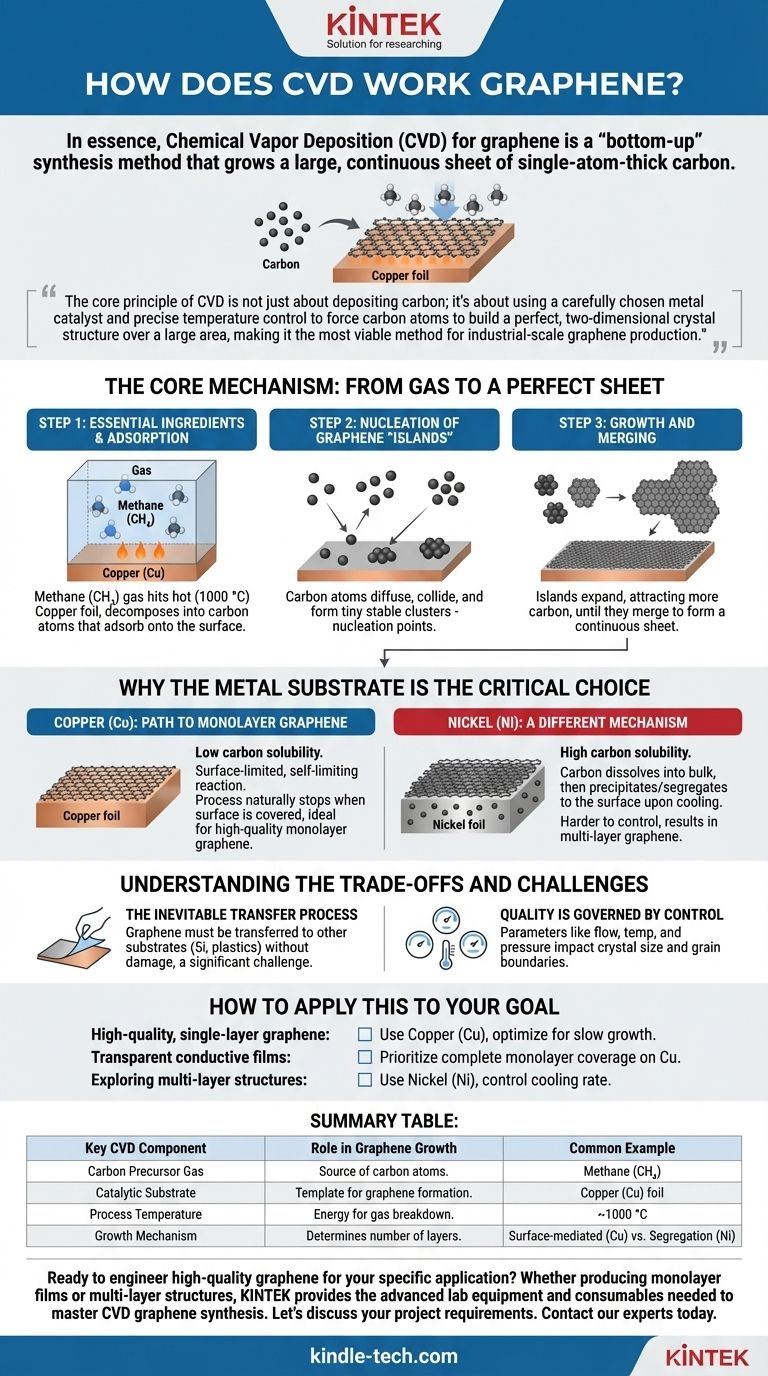

Essentiellement, le dépôt chimique en phase vapeur (CVD) pour le graphène est une méthode de synthèse « ascendante » (bottom-up) qui produit une feuille large et continue de carbone d'une épaisseur d'un seul atome. Le processus consiste à chauffer un gaz contenant du carbone, tel que le méthane, à haute température au-dessus d'un substrat catalytique métallique, généralement du cuivre. La chaleur décompose le gaz, et la surface métallique agit comme un modèle, guidant les atomes de carbone libérés pour qu'ils s'auto-assemblent dans la structure cristalline hexagonale du graphène.

Le principe fondamental du CVD n'est pas seulement de déposer du carbone ; il s'agit d'utiliser un catalyseur métallique soigneusement choisi et un contrôle précis de la température pour forcer les atomes de carbone à construire une structure cristalline bidimensionnelle parfaite sur une grande surface, ce qui en fait la méthode la plus viable pour la production de graphène à l'échelle industrielle.

Le mécanisme central : du gaz à une feuille parfaite

Pour vraiment comprendre le fonctionnement du CVD, il est préférable de le décomposer en ses étapes fondamentales. L'ensemble du processus se déroule à l'intérieur d'une chambre contrôlée, généralement sous vide, à des températures avoisinant les 1000 °C.

Les ingrédients essentiels

Le processus nécessite deux composants clés : un précurseur gazeux de carbone et un substrat catalytique. Le précurseur le plus courant est le méthane (CH₄), et le substrat le plus utilisé pour le graphène de haute qualité est une fine feuille de cuivre (Cu).

Étape 1 : Adsorption et décomposition

Tout d'abord, le gaz méthane est introduit dans la chambre chaude. Lorsque les molécules de gaz frappent la surface chaude de la feuille de cuivre, l'énergie thermique provoque leur rupture, ou décomposition. Cette réaction libère des atomes de carbone individuels, qui adhèrent ensuite à la surface métallique dans un processus appelé adsorption.

Étape 2 : Nucléation des « îlots » de graphène

Ces atomes de carbone individuels ne sont pas immobiles. Ils diffusent, ou glissent, à la surface du cuivre. Finalement, les atomes entrent en collision et commencent à former de minuscules amas stables. Ces amas sont les « graines » initiales ou les points de nucléation de la croissance du graphène.

Étape 3 : Croissance et fusion

Une fois qu'un site de nucléation est formé, il agit comme un aimant pour les autres atomes de carbone diffusant à la surface. Ces atomes se fixent aux bords de la graine initiale, la faisant croître vers l'extérieur en un cristal de graphène hexagonal, souvent appelé « îlot ». Ces îlots continuent de s'étendre jusqu'à ce qu'ils se rencontrent et fusionnent, formant une feuille continue de graphène d'une épaisseur d'un seul atome recouvrant toute la feuille de cuivre.

Pourquoi le substrat métallique est le choix critique

Le type de métal utilisé comme catalyseur modifie fondamentalement la manière dont le graphène se forme et détermine la qualité du produit final. La différence clé réside dans la facilité avec laquelle le métal dissout le carbone.

Cuivre (Cu) : La voie vers le graphène monocouche

Le cuivre a une très faible solubilité du carbone. Cela signifie que les atomes de carbone ne peuvent pas facilement se dissoudre dans la masse du cuivre. Au lieu de cela, l'ensemble du processus se déroule directement à la surface.

Cette réaction limitée par la surface est auto-limitante. Une fois que la surface du cuivre est entièrement recouverte d'une seule couche de graphène, il n'y a plus de catalyseur exposé pour décomposer le gaz méthane. Le processus s'arrête naturellement, faisant du cuivre le substrat idéal pour produire de grandes feuilles de graphène monocouche de haute qualité.

Nickel (Ni) : Un mécanisme différent

En revanche, le nickel présente une forte solubilité du carbone. À haute température, les atomes de carbone du gaz précurseur se dissolvent dans la masse du nickel, un peu comme le sucre se dissout dans l'eau.

Lorsque le système refroidit, le nickel ne peut plus contenir autant de carbone dissous. Le carbone précipite alors ou « segmente » à nouveau à la surface, formant du graphène. Ce processus est plus difficile à contrôler et produit souvent des couches de graphène multiples et inégales.

Comprendre les compromis et les défis

Bien que le CVD soit une technique puissante, elle n'est pas sans complexités. La qualité du produit final dépend d'un contrôle méticuleux du processus.

Le processus de transfert inévitable

Le graphène est cultivé sur une feuille métallique, mais ses applications se font sur d'autres substrats comme les plaquettes de silicium ou les plastiques flexibles. Cela nécessite un processus de transfert délicat pour décoller la feuille de graphène d'épaisseur atomique du cuivre et la déplacer vers sa destination finale sans la déchirer ni la contaminer. Cette étape reste un défi technique important.

La qualité est régie par le contrôle

La qualité finale de la feuille de graphène dépend fortement des paramètres du processus. Le débit de gaz, la température de réaction et la pression influencent tous la taille des cristaux de graphène. Des imperfections peuvent survenir aux « joints de grains » là où différents îlots de graphène fusionnent.

Comment appliquer cela à votre objectif

Le contrôle du processus CVD permet d'ingénieriser le graphène pour des résultats spécifiques. Votre choix de paramètres doit être directement lié à votre objectif final.

- Si votre objectif principal est le graphène monocouche de haute qualité : Utilisez un substrat en cuivre (Cu) et optimisez pour une croissance lente et régulière afin de former de grands îlots cristallins uniformes.

- Si votre objectif principal est l'utilisation dans des films conducteurs transparents : Privilégiez une couverture monocouche complète et uniforme sur le cuivre pour obtenir le meilleur équilibre entre une faible résistance surfacique et une haute transparence optique.

- Si votre objectif principal est d'explorer des structures multicouches : Envisagez un substrat en nickel (Ni) et contrôlez soigneusement la vitesse de refroidissement pour gérer le processus de ségrégation du carbone.

En comprenant ces principes fondamentaux, vous pouvez aller au-delà de la simple fabrication de graphène et commencer à en concevoir les propriétés pour des applications spécifiques à haute valeur ajoutée.

Tableau récapitulatif :

| Composant clé du CVD | Rôle dans la croissance du graphène | Exemple courant |

|---|---|---|

| Gaz précurseur de carbone | Fournit la source d'atomes de carbone. | Méthane (CH₄) |

| Substrat catalytique | Agit comme un modèle pour la formation du graphène par les atomes de carbone. | Feuille de cuivre (Cu) |

| Température du processus | Fournit l'énergie nécessaire pour décomposer le gaz. | ~1000 °C |

| Mécanisme de croissance | Détermine le nombre de couches de graphène. | Médiatisé par la surface (Cu) vs. Ségrégation (Ni) |

Prêt à concevoir du graphène de haute qualité pour votre application spécifique ?

Que votre objectif soit de produire des films monocouches uniformes pour l'électronique ou de développer des structures multicouches, un contrôle précis du processus CVD est essentiel. KINTEK est spécialisée dans la fourniture des équipements de laboratoire avancés et des consommables — des fours à haute température aux substrats catalytiques — nécessaires pour maîtriser la synthèse du graphène.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour découvrir comment nos solutions peuvent vous aider à obtenir une production de graphène cohérente et à haut rendement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitation continue sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température