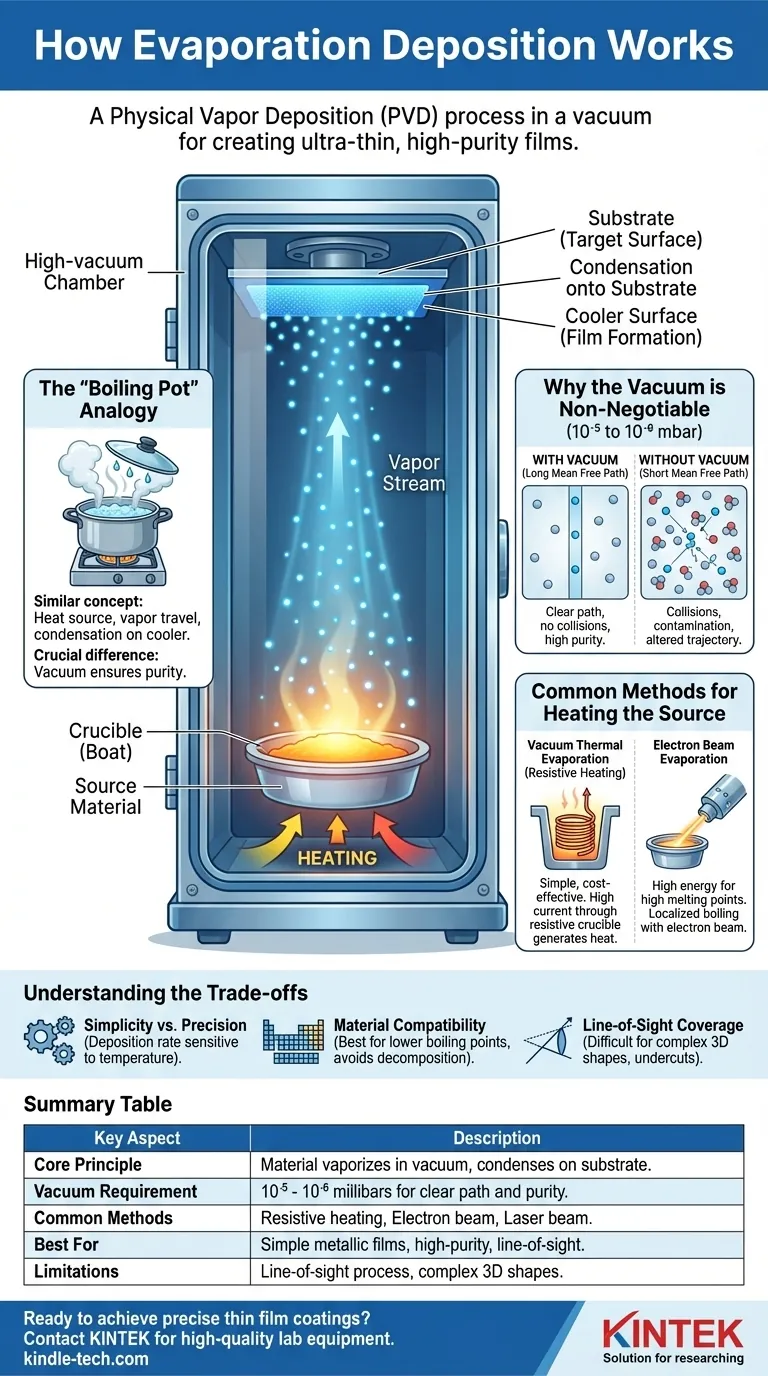

À la base, le dépôt par évaporation est un processus physique permettant de créer des films ultra-minces en faisant bouillir un matériau sous vide et en permettant à sa vapeur de se condenser sur une surface cible. Le matériau source est chauffé dans une chambre à vide poussé jusqu'à ce que ses atomes acquièrent suffisamment d'énergie pour s'évaporer. Ces particules vaporisées voyagent ensuite à travers le vide et se déposent sur un substrat plus froid, formant un revêtement pur et uniforme.

Le principe essentiel n'est pas le chauffage, mais le vide. Un environnement de vide poussé est indispensable car il élimine les gaz indésirables, garantissant que les particules évaporées se déplacent directement vers le substrat sans collisions, ce qui est la clé pour obtenir un film mince de haute pureté et non contaminé.

Le processus fondamental en deux étapes

Le dépôt par évaporation fonctionne grâce à une séquence simple de changements d'état physique, tous réalisés dans un environnement hautement contrôlé.

Étape 1 : Évaporation du matériau source

Un matériau source, la substance que vous souhaitez déposer, est placé dans un récipient appelé creuset ou "bateau" à l'intérieur d'une chambre à vide. Ce creuset est connecté à une source d'alimentation qui le chauffe, et par conséquent, le matériau qu'il contient.

À mesure que la température du matériau augmente jusqu'à son point de fusion, puis d'ébullition, ses atomes de surface acquièrent suffisamment d'énergie thermique pour rompre leurs liaisons et s'échapper sous forme de vapeur.

Étape 2 : Condensation sur le substrat

Ce flux de vapeur monte à travers la chambre à vide. Au-dessus de la source est positionné le substrat, qui est l'objet ou la surface à revêtir.

Étant donné que le substrat est significativement plus froid que la vapeur, les particules gazeuses perdent de l'énergie au contact et se condensent à nouveau en un état solide, s'accumulant couche par couche pour former un film mince.

L'analogie de la "marmite bouillante"

Le processus est conceptuellement similaire à la formation de gouttelettes d'eau sur le couvercle froid d'une marmite d'eau bouillante. Dans les deux cas, une substance est chauffée pour devenir une vapeur, parcourt une courte distance et se condense sur une surface plus froide.

La différence cruciale est que le dépôt par évaporation se produit dans un vide quasi parfait au lieu d'un environnement de cuisine gazeux, garantissant une pureté inégalée.

Pourquoi le vide est non négociable

Le succès de l'ensemble du processus repose sur le maintien d'un environnement de vide poussé, typiquement à des pressions comprises entre 10⁻⁵ et 10⁻⁶ millibars.

Créer un chemin clair

Le vide élimine pratiquement tout l'air et les autres molécules de gaz de la chambre. Cela crée un long "libre parcours moyen" pour les particules sources évaporées.

Cela signifie que les particules peuvent voyager en ligne droite directement de la source au substrat sans entrer en collision avec le gaz ambiant. De telles collisions modifieraient leur trajectoire et pourraient contaminer le film final.

Assurer la pureté du matériau

En évacuant la chambre, tous les gaz réactifs comme l'oxygène ou la vapeur d'eau sont éliminés. Cela empêche les réactions chimiques indésirables avec le flux de vapeur chaude, garantissant que seul le matériau source pur est déposé sur le substrat.

Méthodes courantes de chauffage de la source

Bien que le principe reste le même, différentes techniques peuvent être utilisées pour fournir l'énergie thermique nécessaire à l'évaporation.

Évaporation thermique sous vide (chauffage résistif)

C'est la méthode la plus courante. Un courant électrique élevé est passé directement à travers le creuset, qui est fait d'un matériau résistif comme le tungstène. La résistance du creuset au courant génère une chaleur intense, qui est transférée au matériau source.

Évaporation par faisceau d'électrons

Dans cette technique plus avancée, un faisceau d'électrons de haute énergie est tiré sur le matériau source. L'énergie cinétique des électrons est convertie en énergie thermique lors de l'impact, provoquant une ébullition localisée du matériau. Cela permet des températures plus élevées et le dépôt de matériaux avec des points de fusion très élevés.

Autres techniques avancées

Des méthodes telles que l'évaporation par faisceau laser (utilisant un laser de haute puissance) et le chauffage par induction (utilisant des courants de Foucault induits par RF) offrent des moyens alternatifs de fournir l'énergie nécessaire, chacune avec des avantages spécifiques pour certains matériaux et applications.

Comprendre les compromis

Bien qu'efficace, le dépôt par évaporation est un processus en ligne de visée avec des limitations spécifiques qu'il est important de reconnaître.

Simplicité vs Précision

L'évaporation thermique est relativement simple et économique, mais le contrôle précis du taux de dépôt peut être difficile. Le taux est très sensible à la température, qui peut être difficile à réguler parfaitement.

Compatibilité des matériaux

Le processus est mieux adapté aux matériaux ayant des points d'ébullition relativement bas. Tenter d'évaporer des matériaux avec des points d'ébullition extrêmement élevés, ou des composés qui se décomposent lorsqu'ils sont chauffés, peut être difficile ou impossible avec les méthodes thermiques standard.

Couverture en ligne de visée

Parce que les particules de vapeur voyagent en ligne droite, le processus ne peut revêtir que les surfaces qui ont une vue directe et dégagée de la source. Cela rend difficile le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Faire le bon choix pour votre objectif

Le choix de l'approche correcte dépend entièrement de vos exigences matérielles et du résultat souhaité.

- Si votre objectif principal est de déposer un film métallique simple (comme l'aluminium ou l'or) pour des applications telles que des miroirs ou des électrodes de base : L'évaporation thermique standard est un excellent choix, économique.

- Si votre objectif principal est de déposer des matériaux avec des points de fusion très élevés ou d'obtenir des films de très haute pureté : L'évaporation par faisceau d'électrons fournit l'énergie et le contrôle nécessaires.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Vous devriez envisager des méthodes de dépôt alternatives, telles que la pulvérisation cathodique, qui n'ont pas de limitations de ligne de visée.

Comprendre cette technique fondamentale est essentiel pour apprécier la façon dont de nombreux composants électroniques et optiques avancés d'aujourd'hui sont fabriqués.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) dans une chambre à vide |

| Principe fondamental | Le matériau est chauffé pour se vaporiser, puis se condense sur un substrat plus froid |

| Exigence de vide | 10⁻⁵ à 10⁻⁶ millibars pour un chemin de particules clair et la pureté |

| Méthodes de chauffage courantes | Chauffage résistif, Faisceau d'électrons, Faisceau laser |

| Idéal pour | Films métalliques simples, revêtements de haute pureté, surfaces en ligne de visée |

| Limitations | Processus en ligne de visée, difficile pour les formes 3D complexes |

Prêt à réaliser des revêtements de films minces précis pour votre laboratoire ?

KINTEK est spécialisé dans les systèmes de dépôt par évaporation et les équipements de laboratoire de haute qualité. Que vous ayez besoin de déposer des films métalliques simples ou de travailler avec des matériaux à point de fusion élevé, nos solutions garantissent pureté, efficacité et fiabilité.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quel est le mécanisme de l'évaporation ? Déverrouillez le dépôt de couches minces de haute pureté

- Qu'est-ce que l'évaporation en couche mince ? Un guide pour le revêtement de haute pureté avec la PVD

- Qu'est-ce que l'évaporation thermique des matériaux organiques ? La méthode douce pour les OLED et l'électronique

- Quelle est l'épaisseur du dépôt physique en phase vapeur (PVD) des couches minces ? Des nanomètres aux micromètres

- Que sont les couches minces déposées par évaporation ? Un guide pour les revêtements de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Quel est le principe du dépôt physique en phase vapeur ? Un guide du processus PVD

- Où la déposition physique en phase vapeur est-elle utilisée ? Amélioration des surfaces pour l'aérospatiale, l'électronique et plus encore