À la base, la fréquence est le contrôle principal de la profondeur de chauffage dans un processus d'induction. Une fréquence plus élevée concentre l'effet de chauffage près de la surface d'une pièce, tandis qu'une fréquence plus basse permet à la chaleur de pénétrer plus profondément dans le matériau. Ce principe unique dicte la fréquence appropriée pour toute application donnée.

Le choix entre haute et moyenne fréquence ne consiste pas à savoir laquelle est "meilleure", mais à répondre à une question fondamentale : avez-vous besoin de chauffer la surface ou l'ensemble de la pièce ? Votre réponse détermine directement la plage de fréquences correcte pour votre processus.

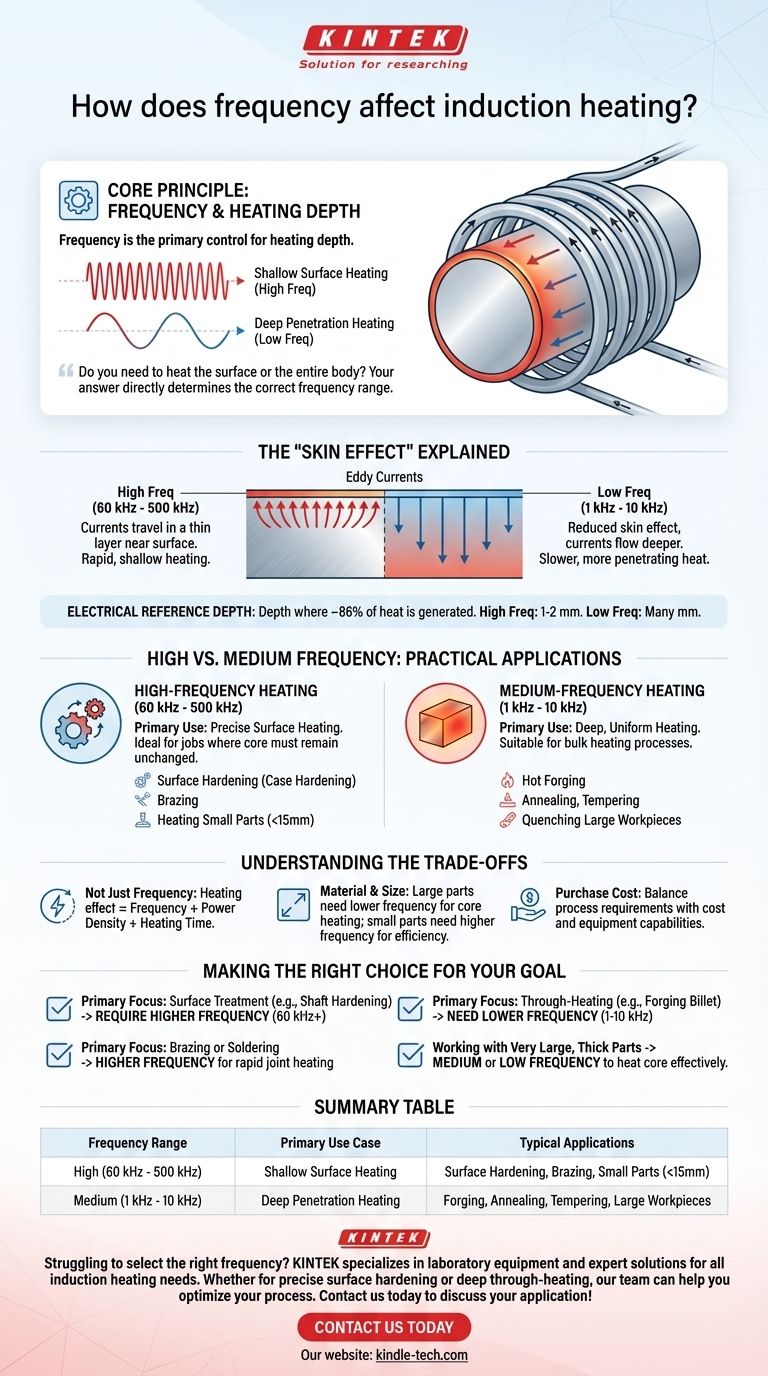

Le principe fondamental : Fréquence et profondeur de chauffage

Pour comprendre pourquoi la fréquence a cet effet, nous devons examiner le fonctionnement de l'induction et un phénomène connu sous le nom d'« effet de peau ».

Comment fonctionne le chauffage par induction

Le chauffage par induction utilise une bobine pour générer un champ magnétique puissant et rapidement alternatif. Lorsqu'une pièce conductrice (comme une pièce en acier) est placée dans ce champ, elle induit des courants électriques, appelés courants de Foucault, à l'intérieur de la pièce elle-même. La résistance du matériau au passage de ces courants est ce qui génère une chaleur précise et localisée.

L'« effet de peau »

La fréquence du courant alternatif dans la bobine dicte l'endroit où ces courants de Foucault circulent dans la pièce. Cela est dû à l'effet de peau, un principe physique selon lequel les courants alternatifs ont tendance à circuler sur la couche externe, ou « peau », d'un conducteur.

Les fréquences plus élevées entraînent la circulation des courants de Foucault dans une couche très mince près de la surface, ce qui se traduit par un chauffage rapide et peu profond.

Les fréquences plus basses réduisent l'effet de peau, permettant aux courants de Foucault de circuler plus profondément dans la pièce, ce qui se traduit par une chaleur plus lente et plus pénétrante.

Définition de la « profondeur de référence électrique »

Ce concept est souvent quantifié comme la profondeur de référence électrique. Il fait référence à la profondeur à partir de la surface où environ 86 % de la chaleur est générée. Un processus à haute fréquence pourrait avoir une profondeur de référence de 1 à 2 mm, tandis qu'un processus à basse fréquence pourrait avoir une profondeur de plusieurs millimètres.

Haute vs. Moyenne Fréquence : Applications pratiques

Le choix de la fréquence est entièrement dicté par les exigences du processus pour le matériau et le résultat souhaité.

Chauffage à haute fréquence (60 kHz - 500 kHz)

L'induction à haute fréquence est utilisée pour les applications nécessitant un chauffage de surface précis. Parce que la chaleur est générée dans une couche peu profonde, elle est idéale pour les travaux où les propriétés du cœur du matériau doivent rester inchangées.

Les applications courantes comprennent la trempe superficielle (cémentation), le brasage et le chauffage de très petites pièces (par exemple, des barres rondes de moins de 15 mm).

Chauffage à moyenne fréquence (1 kHz - 10 kHz)

L'induction à moyenne fréquence est le choix pour les applications qui exigent un chauffage profond et uniforme à travers une grande section transversale du matériau. Sa capacité à pénétrer profondément dans la pièce la rend adaptée aux processus de chauffage en vrac.

Les applications courantes comprennent le forgeage à chaud, le recuit, le revenu et la trempe de grandes pièces où une dureté profonde est requise.

Comprendre les compromis

Bien que la profondeur de chauffage soit le principal moteur, d'autres facteurs influencent la décision finale.

Il ne s'agit pas seulement de fréquence

L'effet de chauffage final est le résultat de la fréquence, de la densité de puissance et du temps de chauffage. Une machine à haute puissance et moyenne fréquence pourrait atteindre une chaleur de surface similaire à celle d'une machine à faible puissance et haute fréquence dans certains scénarios, introduisant d'autres variables dans l'équation.

Considérations relatives au matériau et à la taille

La taille de la pièce est essentielle. Pour les très grandes pièces, une fréquence plus basse est essentielle pour garantir que la chaleur puisse atteindre le cœur avant que la surface ne surchauffe. Inversement, essayer de chauffer une très petite pièce avec une basse fréquence est souvent inefficace.

Coût d'achat et équipement

La sélection de l'équipement implique d'équilibrer les exigences du processus et le coût. Parfois, une machine de plus grande puissance à une fréquence peut effectuer le même travail qu'une machine de moindre puissance à une autre. Cela nécessite une analyse complète de la pièce spécifique et des objectifs de production.

Faire le bon choix pour votre objectif

En fin de compte, votre objectif de processus dicte la fréquence correcte. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est le traitement de surface (comme la cémentation d'un arbre) : Vous avez besoin d'une fréquence plus élevée (60 kHz et plus) pour concentrer la chaleur précisément sur la surface.

- Si votre objectif principal est le chauffage traversant (comme la préparation d'une grande billette pour le forgeage) : Vous avez besoin d'une fréquence plus basse (1 à 10 kHz) pour assurer une pénétration de chaleur profonde et uniforme.

- Si votre objectif principal est le brasage ou la soudure : Une fréquence plus élevée est presque toujours utilisée pour sa capacité à chauffer rapidement la zone de joint sans affecter le reste de l'assemblage.

- Si vous travaillez avec des pièces très grandes et épaisses : Une fréquence moyenne ou basse est nécessaire pour surmonter la masse et chauffer efficacement le cœur de la pièce.

Faire correspondre la fréquence au résultat de chauffage souhaité est l'étape la plus critique dans la conception d'un processus d'induction efficace.

Tableau récapitulatif :

| Plage de fréquences | Cas d'utilisation principal | Applications typiques |

|---|---|---|

| Haute (60 kHz - 500 kHz) | Chauffage de surface peu profond | Trempe superficielle, Brasage, Petites pièces (<15mm) |

| Moyenne (1 kHz - 10 kHz) | Chauffage à pénétration profonde | Forgeage, Recuit, Revenu, Grandes pièces |

Vous avez du mal à choisir la bonne fréquence pour votre processus de chauffage par induction ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions expertes pour tous vos besoins en chauffage par induction. Que vous ayez besoin d'une trempe superficielle précise ou d'un chauffage traversant profond pour de grandes pièces, notre équipe peut vous aider à optimiser votre processus pour une efficacité et une qualité maximales. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes