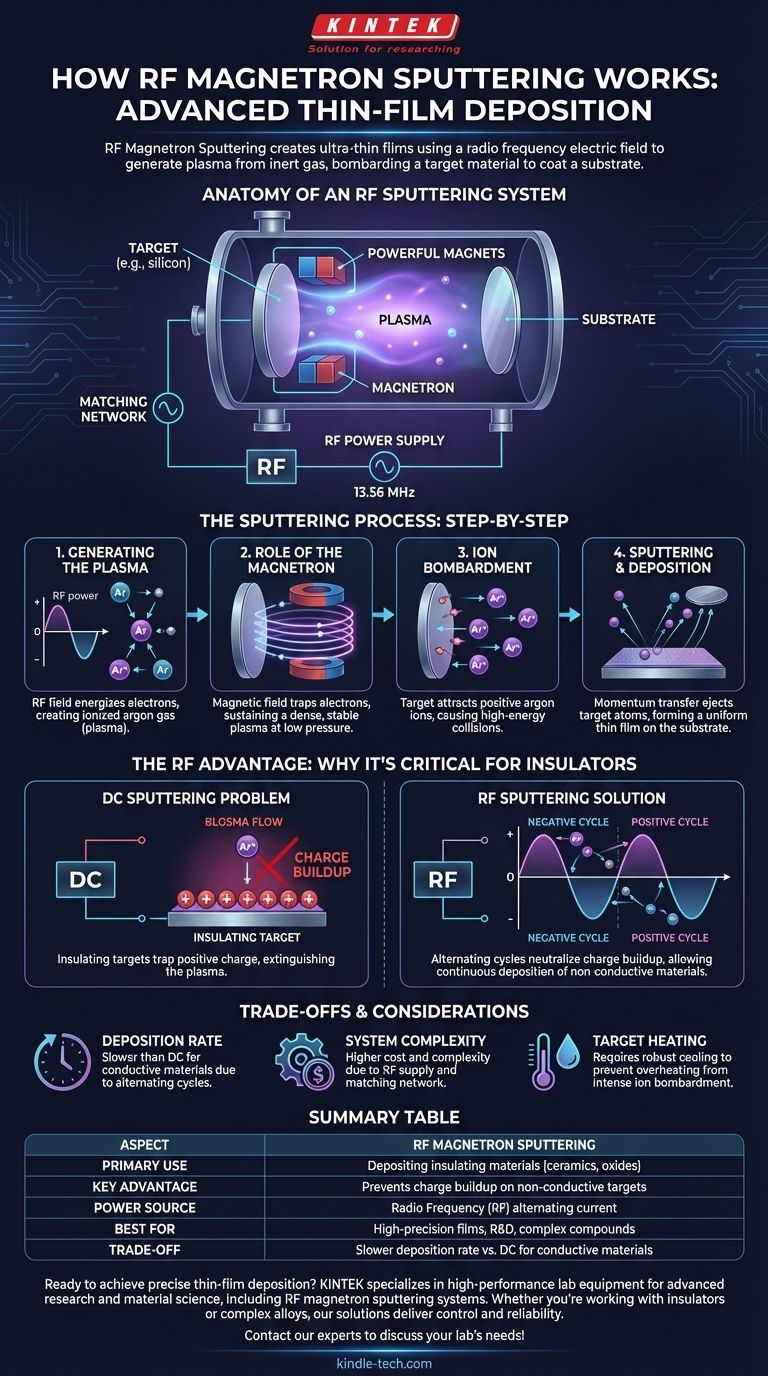

À la base, la pulvérisation cathodique magnétron RF est une technique de dépôt sous vide sophistiquée utilisée pour créer des films ultra-minces. Elle fonctionne en générant un plasma à partir d'un gaz inerte, comme l'argon, à l'aide d'un champ électrique à radiofréquence (RF). De puissants aimants confinent ce plasma près d'un matériau source, appelé cible, provoquant le bombardement de celle-ci par des ions argon énergisés, ce qui éjecte des atomes qui recouvrent ensuite un objet proche, ou substrat.

L'idée cruciale est que la pulvérisation RF résout un problème fondamental : l'incapacité de la pulvérisation CC plus simple à déposer des matériaux non conducteurs. En alternant rapidement le champ électrique, elle empêche l'accumulation de charge sur les cibles isolantes, ce qui en fait un outil d'une polyvalence unique pour créer des revêtements avancés à partir de pratiquement n'importe quel matériau.

L'anatomie d'un système de pulvérisation RF

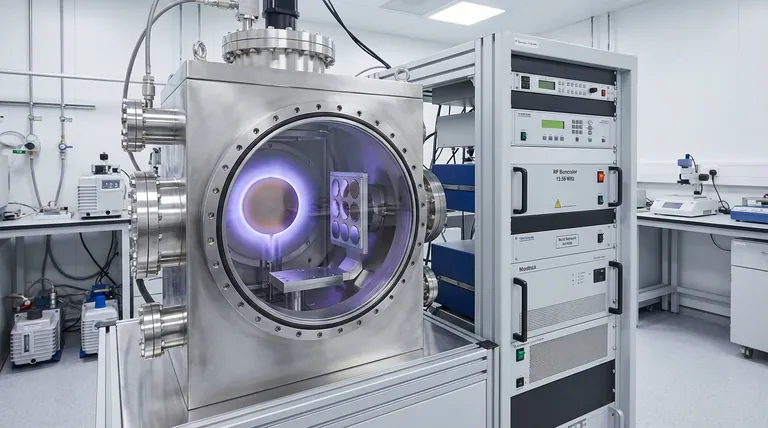

Pour comprendre le processus, nous devons d'abord comprendre les composants clés qui travaillent ensemble à l'intérieur d'une chambre à vide poussé. Cet environnement contrôlé est essentiel pour éviter la contamination et permettre aux atomes pulvérisés de voyager librement.

La Cible et le Substrat

La cible est un disque ou un lingot constitué du matériau que vous souhaitez déposer sous forme de film mince. Le substrat est l'objet que vous recouvrez, comme une tranche de silicium, une lame de verre ou un implant médical.

Le Gaz Inerte

Un gaz inerte, presque toujours de l'argon, est introduit dans la chambre à une pression très faible. Ce gaz ne réagit pas avec le matériau cible ; son seul objectif est d'être ionisé pour créer le plasma qui pilote le processus.

L'Alimentation RF

Au lieu d'une tension négative constante (CC), une alimentation RF applique une tension alternée à haute fréquence (communément 13,56 MHz) à la cible. Ce champ alternatif est la clé de tout le processus.

Le Magnétron

Un ensemble d'aimants permanents puissants est placé derrière la cible. Cet assemblage constitue la partie « magnétron » du nom, et son champ magnétique joue un rôle essentiel dans l'amélioration de l'efficacité du système.

Le Processus de Pulvérisation, Étape par Étape

Ces composants fonctionnent selon une séquence précise pour construire un film atome par atome.

Étape 1 : Génération du Plasma

L'alimentation RF fait osciller le champ électrique, énergisant les électrons libres dans le gaz argon à basse pression. Ces électrons de haute énergie entrent en collision avec des atomes d'argon neutres, arrachant leurs électrons et créant un nuage d'ions argon chargés positivement (Ar+) et plus d'électrons libres. Ce gaz ionisé est le plasma.

Étape 2 : Le Rôle du Magnétron

Le champ magnétique du magnétron piège les électrons très mobiles, les forçant à suivre une trajectoire en spirale directement devant la surface de la cible. Cela augmente considérablement la probabilité qu'un électron entre en collision avec un atome d'argon et l'ionise, maintenant un plasma dense et stable même à très basse pression.

Étape 3 : Bombardement Ionique

La cible agit comme une cathode. Pendant la partie négative du cycle RF, elle développe un fort biais négatif, attirant les ions argon chargés positivement provenant du plasma. Ces ions accélèrent et viennent frapper la surface de la cible avec une énergie cinétique immense.

Étape 4 : Pulvérisation et Dépôt

Si l'énergie de l'ion bombardant est suffisante, il transfère son élan aux atomes de la cible, les éjectant dans la chambre à vide. Ce processus d'éjection est la pulvérisation cathodique. Ces atomes pulvérisés voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat, s'accumulant progressivement pour former un film mince uniforme.

Pourquoi la Radiofréquence est le Composant Critique

L'utilisation de l'alimentation RF n'est pas un choix arbitraire ; c'est une solution directe à une limitation majeure des méthodes de pulvérisation plus simples.

Le Problème de la Pulvérisation d'Isolants

Si vous essayez de pulvériser un matériau isolant (diélectrique) comme une céramique ou un oxyde en utilisant une alimentation en courant continu (CC), le processus échoue rapidement. Le bombardement d'ions argon positifs ne peut pas être neutralisé par la cible non conductrice, provoquant une accumulation de charge positive sur sa surface. Cette « charge de surface » finit par repousser tout ion argon entrant, éteignant le plasma et arrêtant complètement le processus.

La Solution RF : Cycles Alternés

L'alimentation RF résout brillamment ce problème en alternant la tension de la cible des millions de fois par seconde.

- Cycle Négatif : La cible est polarisée négativement, attirant les ions argon pour la pulvérisation, comme décrit ci-dessus. C'est la partie productive du cycle.

- Cycle Positif : Pendant un bref instant, la cible devient polarisée positivement. Elle attire alors les électrons très mobiles du plasma, qui neutralisent efficacement la charge positive accumulée lors du cycle précédent.

Cette oscillation rapide nettoie la cible de toute charge, permettant à la pulvérisation de matériaux isolants de se poursuivre en continu.

Comprendre les Compromis

Bien que puissante, la pulvérisation cathodique magnétron RF n'est pas toujours le choix optimal. Elle implique des compromis clairs en termes de performance et de complexité.

Taux de Dépôt

Pour les matériaux conducteurs comme les métaux purs, la pulvérisation RF est généralement plus lente que son homologue, la pulvérisation cathodique magnétron CC. Le court cycle positif, bien que nécessaire pour les isolants, représente une brève pause dans la pulvérisation productive.

Complexité et Coût du Système

Les systèmes RF sont intrinsèquement plus complexes. Ils nécessitent une alimentation RF coûteuse et un réseau d'adaptation d'impédance pour transférer efficacement l'énergie au plasma. Cela les rend plus coûteux à acheter et à entretenir que les systèmes CC.

Chauffage de la Cible

Le bombardement ionique intense génère une quantité importante de chaleur sur la cible. Cela nécessite des systèmes de refroidissement par eau robustes pour empêcher la cible de surchauffer, de fondre ou de se fissurer, en particulier pour les matériaux ayant une faible conductivité thermique.

Faire le Bon Choix pour Votre Objectif

La sélection de la technique de pulvérisation correcte dépend entièrement du matériau que vous déposez et des priorités de votre projet.

- Si votre objectif principal est de déposer un matériau conducteur (comme un métal pur) : La pulvérisation cathodique magnétron CC est souvent plus rapide, plus simple et plus rentable.

- Si votre objectif principal est de déposer un matériau isolant (comme une céramique, un oxyde ou un nitrure) : La pulvérisation cathodique magnétron RF est le choix essentiel et correct pour surmonter le problème de la charge de surface.

- Si votre objectif principal est de déposer des alliages ou des composés complexes avec une grande précision : La pulvérisation RF offre un excellent contrôle sur la qualité et la composition du film, ce qui en fait une méthode privilégiée pour la recherche et le développement avancés.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance l'outil précis nécessaire pour concevoir des matériaux de couches minces avancés.

Tableau Récapitulatif :

| Aspect | Pulvérisation Cathodique Magnétron RF |

|---|---|

| Utilisation Principale | Dépôt de matériaux isolants (céramiques, oxydes) |

| Avantage Clé | Prévient l'accumulation de charge sur les cibles non conductrices |

| Source d'Alimentation | Courant alternatif à radiofréquence (RF) |

| Idéal Pour | Films de haute précision, R&D, composés complexes |

| Compromis | Taux de dépôt plus lent par rapport à la CC pour les matériaux conducteurs |

Prêt à obtenir un dépôt de couche mince précis dans votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique magnétron RF conçus pour la recherche avancée et la science des matériaux. Que vous travailliez avec des céramiques isolantes, des alliages complexes ou que vous ayez besoin d'une qualité de film supérieure, nos solutions offrent le contrôle et la fiabilité que vos projets exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore