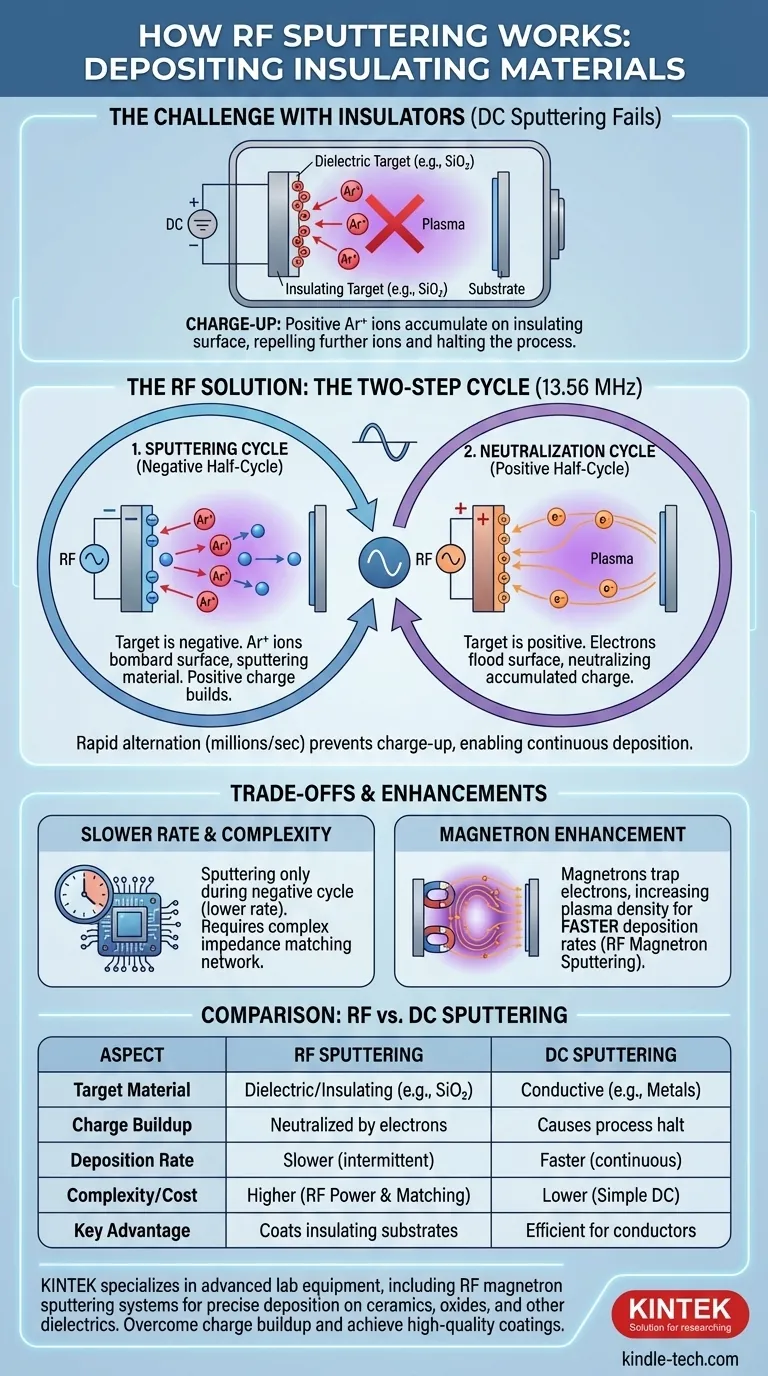

La pulvérisation cathodique RF est une technique de dépôt physique en phase vapeur (PVD) qui utilise une source d'alimentation radiofréquence pour créer un plasma et déposer des couches minces de matériau sur une surface. Contrairement à son homologue plus simple, la pulvérisation cathodique DC, cette méthode est spécifiquement conçue pour fonctionner avec des matériaux électriquement isolants ou diélectriques, tels que les céramiques et les oxydes, en empêchant une accumulation de charge sur la cible qui arrêterait le processus.

Le problème fondamental avec le dépôt de matériaux isolants est qu'ils accumulent une charge électrique, ce qui repousse les ions mêmes nécessaires à la poursuite du processus de pulvérisation. La pulvérisation cathodique RF résout ce problème en alternant rapidement le champ électrique, en utilisant un cycle pour pulvériser le matériau et le cycle suivant pour attirer les électrons qui neutralisent la charge accumulée, permettant un dépôt continu.

Le processus fondamental de pulvérisation cathodique

La pulvérisation cathodique, sous toutes ses formes, est un processus physique, non chimique. Considérez-le comme un jeu microscopique de billard atomique.

Création de l'environnement plasma

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé. Cette chambre est d'abord évacuée puis remplie d'une petite quantité contrôlée de gaz inerte, presque toujours de l'argon (Ar). Ce gaz fournit les "projectiles" pour le processus.

La cible et le substrat

À l'intérieur de la chambre se trouvent deux composants clés : la cible et le substrat. La cible est une plaque faite du matériau que vous souhaitez déposer (par exemple, du dioxyde de silicium). Le substrat est l'objet que vous souhaitez revêtir (par exemple, une tranche de silicium). Un champ électrique est établi entre eux.

Bombardement ionique et éjection d'atomes

Lorsque le champ électrique est appliqué, il excite le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma lumineux composé d'ions argon positifs (Ar+) et d'électrons libres. Les ions argon chargés positivement sont accélérés de force vers la cible chargée négativement.

Lors de l'impact, ces ions de haute énergie délogent physiquement des atomes de la surface de la cible. Cette éjection de matériau cible est la "pulvérisation". Ces atomes nouvellement libérés traversent ensuite le vide et atterrissent sur le substrat, formant progressivement une couche mince et uniforme.

Pourquoi la radiofréquence (RF) est l'innovation critique

Le processus de base décrit ci-dessus fonctionne parfaitement bien avec une simple source d'alimentation en courant continu (DC) si la cible est électriquement conductrice, comme un métal. Cependant, si la cible est un isolant, la pulvérisation cathodique DC échoue presque instantanément.

Le défi avec les cibles isolantes

Avec une source d'alimentation DC, la cible est maintenue à une tension négative constante. Lorsque les ions Ar+ positifs frappent la cible isolante, leur charge n'a nulle part où aller. Ils s'accumulent à la surface, créant une charge positive localisée. C'est ce qu'on appelle l'"accumulation de charge".

Cette accumulation de charge positive devient rapidement suffisamment forte pour repousser tout nouvel ion Ar+ essayant d'approcher, arrêtant ainsi efficacement le processus de pulvérisation.

Le cycle RF en deux étapes

La pulvérisation cathodique RF surmonte ce problème en utilisant une source d'alimentation en courant alternatif qui oscille à des fréquences radio (généralement 13,56 MHz). Cette commutation rapide crée deux demi-cycles distincts.

- Le cycle de pulvérisation (négatif) : Pendant le demi-cycle où la cible est chargée négativement, elle attire les ions Ar+ positifs du plasma. Ces ions bombardent la surface et pulvérisent le matériau, tout comme dans le processus DC. Cependant, cela provoque également une accumulation de charge positive.

- Le cycle de neutralisation (positif) : Dans le demi-cycle suivant, la polarité de la cible s'inverse pour devenir positive. Elle attire alors fortement les électrons libres beaucoup plus légers et plus mobiles du plasma. Ces électrons inondent la surface de la cible, neutralisant la charge positive accumulée pendant le cycle précédent.

Cette alternance rapide, se produisant des millions de fois par seconde, permet une pulvérisation continue de matériaux isolants sans aucune accumulation de charge qui arrêterait le processus.

Comprendre les compromis

Bien que la pulvérisation cathodique RF soit exceptionnellement polyvalente, il est essentiel de comprendre ses compromis inhérents par rapport à d'autres méthodes.

Vitesses de dépôt plus lentes

Étant donné que la pulvérisation efficace ne se produit que pendant la partie négative du cycle RF, la vitesse de dépôt globale est généralement inférieure à celle de la pulvérisation cathodique DC pour un niveau de puissance donné. Le processus est effectivement "désactivé" pendant la moitié du temps.

Complexité et coût du système

Les systèmes d'alimentation RF sont considérablement plus complexes que les alimentations DC. Ils nécessitent des réseaux d'adaptation d'impédance sophistiqués pour transférer efficacement la puissance au plasma, ce qui augmente le coût et les exigences de maintenance de l'équipement.

Le rôle des magnétrons

Pour compenser les vitesses de dépôt plus lentes, la plupart des systèmes modernes utilisent la pulvérisation cathodique par magnétron. En plaçant des aimants puissants derrière la cible, les électrons libres dans le plasma sont piégés dans un champ magnétique directement devant la surface de la cible.

Ce piège à électrons augmente considérablement la probabilité de collisions avec les atomes de gaz argon, créant un plasma beaucoup plus dense et plus riche en ions là où c'est nécessaire. Cela permet des vitesses de dépôt significativement plus rapides. Lorsque cela est associé à une source d'alimentation RF, on parle de pulvérisation cathodique par magnétron RF.

Faire le bon choix pour votre application

Le choix de la bonne technique de pulvérisation cathodique dépend entièrement du matériau que vous devez déposer et de vos exigences de performance.

- Si votre objectif principal est de déposer des matériaux conducteurs (par exemple, des métaux comme l'aluminium ou le titane) : La pulvérisation cathodique par magnétron DC est presque toujours le choix le plus efficace et le plus rentable.

- Si votre objectif principal est de déposer des matériaux diélectriques non conducteurs (par exemple, le dioxyde de silicium, le nitrure d'aluminium) : La pulvérisation cathodique RF est la technologie essentielle requise pour empêcher l'accumulation de charge sur la cible.

- Si votre objectif principal est de maximiser la vitesse de dépôt d'un matériau isolant : La pulvérisation cathodique par magnétron RF offre la neutralisation de charge nécessaire de la RF avec l'amélioration de la vitesse des magnétrons.

En fin de compte, comprendre le rôle du champ alternatif est la clé pour tirer parti de la pulvérisation cathodique RF pour les couches de matériaux avancés qui définissent la technologie moderne.

Tableau récapitulatif :

| Aspect | Pulvérisation cathodique RF | Pulvérisation cathodique DC |

|---|---|---|

| Matériau cible | Diélectrique/Isolant (par exemple, SiO₂, Al₂O₃) | Conducteur (par exemple, métaux) |

| Accumulation de charge | Neutralisée par inondation d'électrons | Provoque l'arrêt du processus |

| Vitesse de dépôt | Plus lente (pulvérise uniquement pendant le cycle négatif) | Plus rapide |

| Complexité/Coût | Plus élevé (nécessite une alimentation RF et une adaptation d'impédance) | Plus faible |

| Avantage clé | Permet le revêtement de substrats isolants | Efficace pour les matériaux conducteurs |

Besoin de déposer des couches minces sur des matériaux isolants difficiles ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique par magnétron RF conçus pour un dépôt précis et uniforme sur les céramiques, les oxydes et d'autres diélectriques. Nos solutions vous aident à surmonter les problèmes d'accumulation de charge et à obtenir des revêtements fiables et de haute qualité pour vos besoins de recherche ou de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de frittage par plasma à étincelles Four SPS

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température