En bref, le refusion à l'arc sous vide (VAR) est un processus de fusion secondaire conçu pour produire des alliages métalliques ultra-propres et de haute pureté. Il fonctionne en utilisant un arc électrique à courant élevé à l'intérieur d'un vide pour faire fondre une électrode d'alliage préfabriquée, permettant aux impuretés de s'échapper à mesure que le métal en fusion s'égoutte dans un moule en cuivre refroidi à l'eau. Cette re-solidification contrôlée aboutit à un lingot final d'une propreté supérieure, d'une structure raffinée et de propriétés mécaniques améliorées.

L'objectif principal du VAR n'est pas simplement de faire fondre le métal, mais de le purifier. En créant un environnement unique de chaleur intense et de vide, le processus élimine systématiquement les gaz dissous et les éléments volatils qui compromettraient autrement la résistance, la durabilité et la fiabilité du matériau.

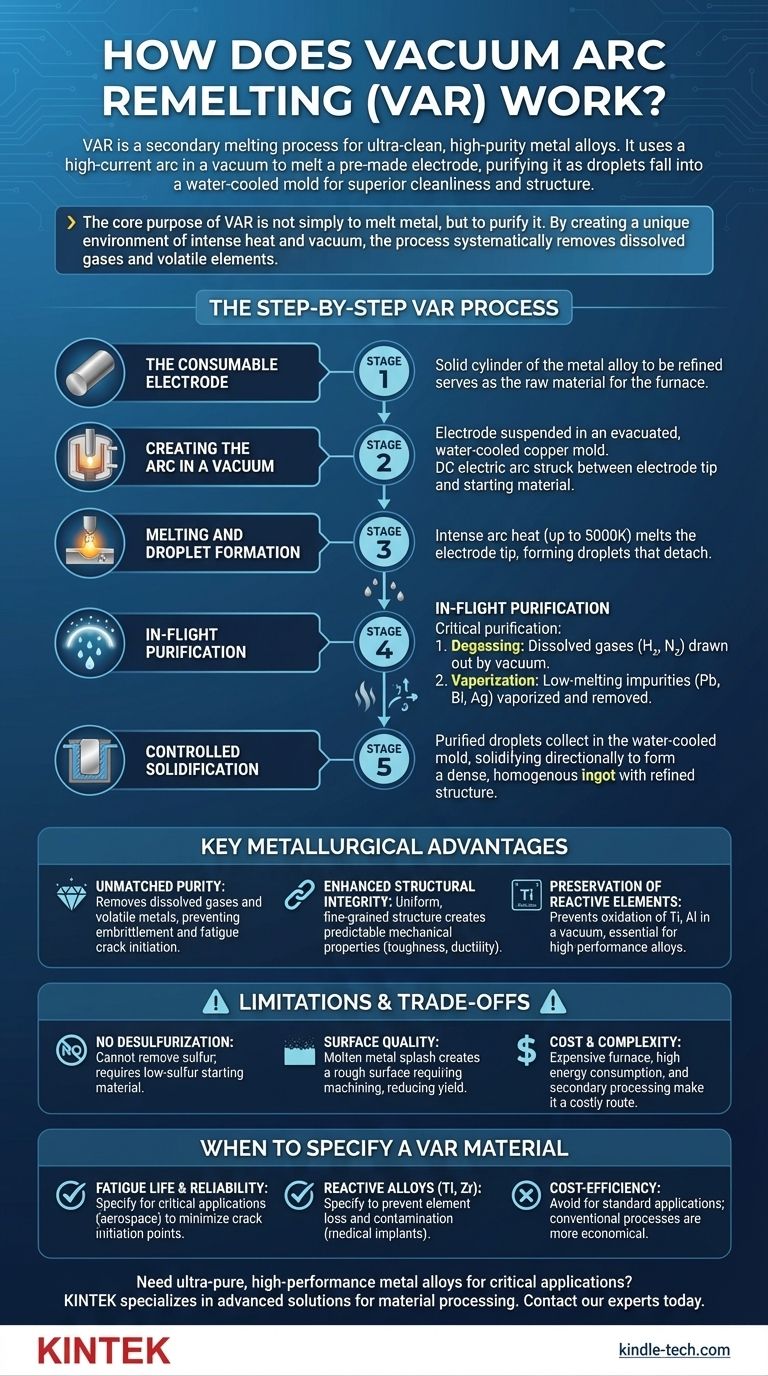

Le processus VAR étape par étape

Pour comprendre pourquoi le VAR est essentiel pour les applications haute performance, il est utile de visualiser le processus en étapes distinctes. Chaque étape est conçue pour contribuer à la pureté et à l'intégrité structurelle du lingot final.

Étape 1 : L'électrode consommable

Le processus commence par un cylindre solide de l'alliage métallique qui doit être raffiné. C'est ce qu'on appelle l'électrode consommable, et elle sert de matière première pour le four.

Étape 2 : Création de l'arc sous vide

L'électrode est suspendue verticalement à l'intérieur d'un moule en cuivre scellé et refroidi à l'eau. La chambre entière est évacuée pour créer un vide poussé. Un arc électrique continu est ensuite amorcé entre la pointe inférieure de l'électrode et une petite quantité de matériau de démarrage à la base du moule.

Étape 3 : Fusion et formation de gouttelettes

La chaleur intense de l'arc, qui peut approcher 5000K, fait fondre la pointe de l'électrode consommable. Ce métal en fusion forme des gouttelettes qui se détachent et tombent de l'électrode.

Étape 4 : Purification en vol

C'est l'étape la plus critique pour la purification. Lorsque les gouttelettes tombent à travers le vide et traversent la zone d'arc à haute température, deux choses se produisent :

- Dégazage : Les gaz dissous comme l'hydrogène et l'azote sont extraits par le vide.

- Vaporisation : Les impuretés métalliques à bas point de fusion, telles que le plomb, le bismuth et l'argent, sont vaporisées et éliminées du métal en fusion.

Étape 5 : Solidification contrôlée

Les gouttelettes purifiées s'accumulent dans le moule refroidi à l'eau en dessous, formant un bain de fusion. Comme le moule est activement refroidi, le métal se solidifie de manière directionnelle, de l'extérieur vers l'intérieur et de bas en haut. Ce refroidissement contrôlé minimise la ségrégation chimique et produit un lingot dense et homogène avec une structure cristalline raffinée.

Avantages métallurgiques clés

La complexité du processus VAR est justifiée par les améliorations significatives qu'il apporte au matériau final.

Pureté inégalée

Le principal avantage est la réduction spectaculaire des éléments indésirables. L'élimination des gaz dissous, en particulier l'hydrogène, est essentielle pour prévenir la fragilisation. L'élimination des micro-inclusions et des métaux volatils produit un matériau plus propre, beaucoup moins sujet à l'initiation de fissures de fatigue.

Intégrité structurelle améliorée

La solidification contrôlée et directionnelle crée une structure de lingot uniforme et à grain fin. Cela minimise les incohérences au sein du métal, conduisant à des propriétés mécaniques plus prévisibles et fiables, telles que la ténacité et la ductilité.

Préservation des éléments réactifs

Pour les alliages contenant des éléments très réactifs comme le titane et l'aluminium, l'environnement sous vide est essentiel. Il empêche ces éléments de s'oxyder, garantissant qu'ils restent dans l'alliage pour remplir leur fonction prévue. Cela rend le VAR adapté à la production de titane, de zirconium et de leurs alliages avancés.

Comprendre les compromis et les limites

Aucun processus n'est parfait, et être un conseiller de confiance signifie reconnaître les inconvénients. La décision d'utiliser le VAR doit tenir compte de ses limites spécifiques.

Aucune capacité de désulfuration

C'est la limitation métallurgique la plus importante. Le processus VAR ne peut pas éliminer le soufre. Par conséquent, l'électrode consommable initiale doit déjà avoir une très faible teneur en soufre, ce qui nécessite souvent des étapes de traitement supplémentaires avant même que le matériau n'entre dans le four VAR.

Qualité de surface et rendement

Pendant la refusion, le métal en fusion peut éclabousser la paroi froide du moule, créant une surface de lingot rugueuse et poreuse. Cette couche de surface a souvent une concentration plus élevée d'impuretés et doit être usinée ou "pelée" avant tout traitement ultérieur, réduisant le rendement final du matériau.

Coût et complexité

Les fours VAR sont sophistiqués et coûteux à exploiter. La combinaison de systèmes à vide poussé, d'une consommation d'énergie élevée et de la nécessité d'un traitement de surface secondaire fait du VAR une voie de fabrication coûteuse réservée aux applications où la performance justifie la dépense.

Quand spécifier un matériau VAR

Le choix d'un matériau traité par VAR est une décision d'ingénierie délibérée basée sur les exigences de l'application finale. La désignation "VAR" sur une fiche technique de matériau est une marque de haute pureté.

- Si votre objectif principal est la durée de vie en fatigue et la fiabilité structurelle : Spécifiez le VAR pour minimiser les micro-inclusions internes qui agissent comme des points d'initiation de fissures, ce qui est essentiel dans les composants aérospatiaux comme les trains d'atterrissage et les disques de moteur.

- Si votre objectif principal est de travailler avec des alliages réactifs (par exemple, titane, zirconium) : Spécifiez le VAR pour éviter la perte d'éléments d'alliage coûteux et la contamination par l'oxygène et l'azote atmosphériques, ce qui est essentiel pour les implants médicaux et les équipements de traitement chimique.

- Si votre objectif principal est la rentabilité pour une application standard : Un matériau VAR est probablement excessif, et des processus de fusion plus conventionnels seront suffisants et beaucoup plus économiques.

En fin de compte, spécifier un matériau VAR est un engagement à atteindre les plus hauts niveaux de pureté et de performance lorsque l'échec n'est pas une option.

Tableau récapitulatif :

| Aspect clé | Détail du processus VAR |

|---|---|

| Objectif principal | Purifier et affiner les alliages métalliques pour des performances supérieures |

| Étapes clés | 1. Création du vide 2. Fusion à l'arc continu de l'électrode 3. Dégazage et vaporisation en vol 4. Solidification contrôlée dans un moule refroidi à l'eau |

| Principaux avantages | Pureté inégalée, élimination des gaz dissous, intégrité structurelle améliorée, préservation des éléments réactifs |

| Limites | Ne peut pas éliminer le soufre, coût élevé, nécessite une finition de surface |

| Idéal pour | Composants aérospatiaux, implants médicaux, alliages réactifs (titane, zirconium) |

Besoin d'alliages métalliques ultra-purs et haute performance pour vos applications critiques ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les solutions pour le traitement des matériaux de haute pureté. Que vous développiez des composants aérospatiaux, des implants médicaux ou des alliages spécialisés, notre expertise peut vous aider à atteindre l'intégrité et la fiabilité des matériaux que vos projets exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins les plus complexes de votre laboratoire.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le processus de frittage dans l'industrie sidérurgique ? Une étape clé pour un fonctionnement efficace du haut fourneau

- Quelle est la température maximale d'un four électrique ? Un guide des plages de température et des applications

- Qu'est-ce que la pyrolyse plasma des déchets pour la production d'énergie ? Exploiter la chaleur extrême pour une conversion maximale des déchets

- Qu'est-ce qu'un four de frittage pour le métal ? La clé de la métallurgie des poudres haute performance

- Quelle est la fonction d'un réacteur à tube tombant dans l'étude de la poudre de fer réduite par flash ? Simulation de précision pour une réduction rapide

- Qu'est-ce que le recuit de trempe ? Un traitement thermique spécialisé pour la résistance à la corrosion et la solidité

- Quel est le processus de frittage ? Un guide de la fabrication à base de poudre

- À quoi sert le soudage en four ? Maîtriser l'assemblage électronique à haut volume