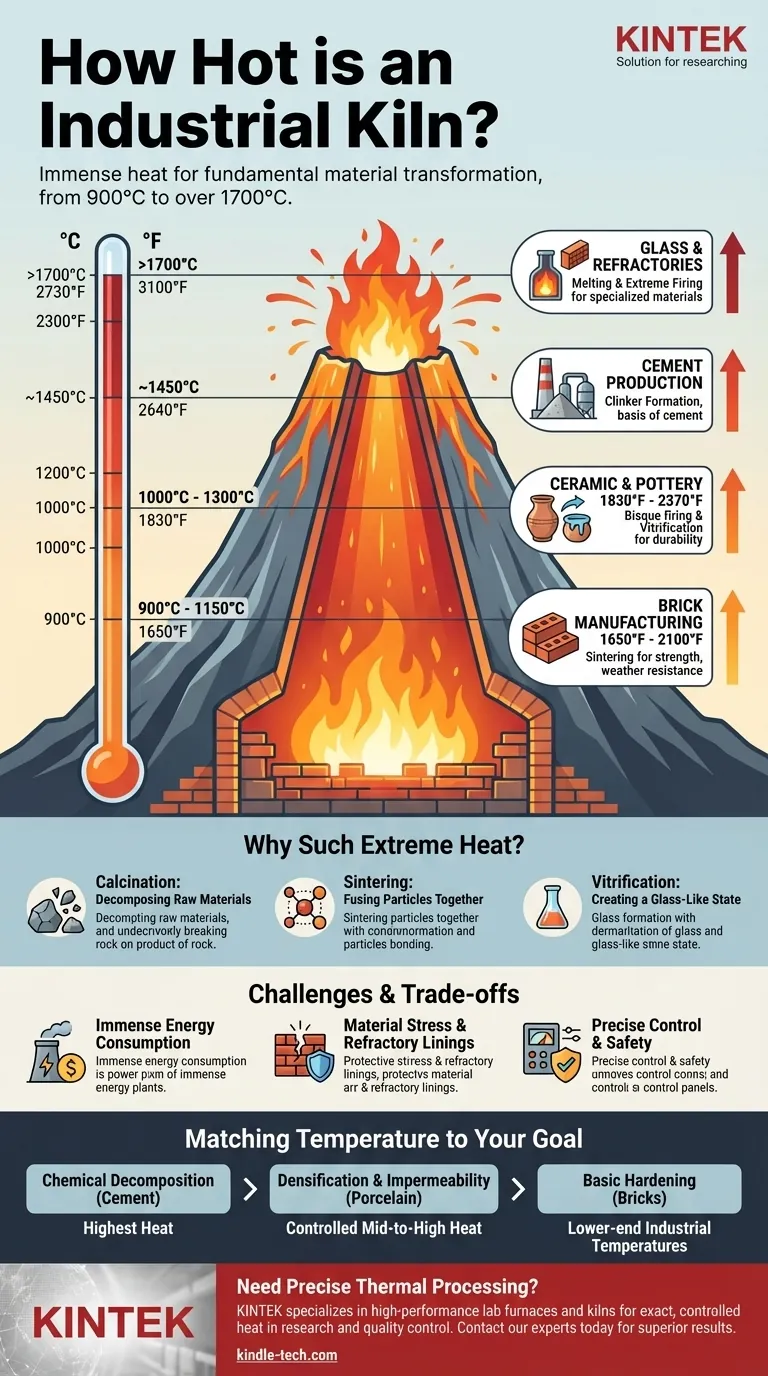

La température d'un four industriel est immense, fonctionnant sur une vaste plage allant d'environ 900°C (1650°F) pour les matériaux de construction courants à plus de 1700°C (3100°F) pour les réfractaires industriels spécialisés. La température spécifique n'est pas simplement une question de "chauffer", mais une variable précisément contrôlée dictée entièrement par les matières premières traitées et la transformation chimique souhaitée.

L'objectif principal d'un four industriel est d'utiliser une chaleur extrême et ciblée pour altérer fondamentalement la structure chimique et physique des matériaux. La température n'est pas seulement un réglage ; c'est l'outil principal pour transformer la terre brute en ciment, l'argile en céramique durable et le sable en verre.

Pourquoi une chaleur si extrême ? La science de la transformation

Les températures stupéfiantes à l'intérieur d'un four sont nécessaires pour initier des changements irréversibles au niveau moléculaire. Pensez-y moins comme un four de cuisine et plus comme un volcan contrôlé, conçu pour atteindre des résultats matériels spécifiques.

Calcination : Décomposition des matières premières

À très hautes températures, les matières premières comme le calcaire se décomposent chimiquement. Dans la production de ciment, ce processus, appelé calcination, se produit autour de 900°C et est essentiel pour éliminer le dioxyde de carbone afin de créer de la chaux, un ingrédient critique pour le produit final.

Frittage : Fusion des particules

Le frittage est le processus qui consiste à utiliser la chaleur pour fusionner des particules en une masse solide et dense sans les faire fondre complètement. C'est le principe fondamental derrière la cuisson des céramiques et de la poterie, créant résistance et durabilité à partir de ce qui était autrefois de l'argile molle.

Vitrification : Création d'un état vitreux

À des températures encore plus élevées, les matériaux peuvent se vitrifier, ce qui signifie qu'ils commencent à se transformer en une substance non cristalline, semblable à du verre. Ce processus crée une surface imperméable et durcie, essentielle pour des produits comme la porcelaine, certains carreaux et les glaçures.

Un spectre de chaleur : Températures des fours par application

Différentes industries nécessitent des conditions thermiques très différentes pour créer leurs produits. Le profil de température est soigneusement géré pour garantir que la transformation correcte se produise.

Production de ciment (~1450°C / 2640°F)

Les fours rotatifs à ciment sont parmi les plus chauds. Après la calcination initiale, la température du matériau est portée à environ 1450°C (2640°F) pour former le clinker, la roche synthétique qui est la base de tout ciment moderne.

Cuisson de céramique et de poterie (~1000°C - 1300°C / 1830°F - 2370°F)

L'industrie de la céramique utilise une large gamme de températures. Une première cuisson "biscuit" pour durcir l'argile a lieu autour de 1000°C (1830°F), tandis qu'une cuisson finale de glaçure pour la faïence ou la porcelaine durable peut atteindre jusqu'à 1300°C (2370°F) pour obtenir la vitrification.

Fabrication de briques (~900°C - 1150°C / 1650°F - 2100°F)

La production de briques de construction courantes nécessite une chaleur moins intense. Les températures de cuisson se situent généralement entre 900°C et 1150°C, ce qui est suffisant pour créer un produit final dur et résistant aux intempéries par frittage.

Verre et matériaux réfractaires (>1500°C / 2730°F)

Les fours industriels pour la fusion du verre (un processus analogue à un four) fonctionnent au-dessus de 1500°C (2730°F). De plus, les matériaux mêmes utilisés pour revêtir ces fours, connus sous le nom de réfractaires, doivent eux-mêmes être cuits à des températures extrêmes dépassant souvent 1700°C (3100°F) pour résister à leur environnement de service.

Comprendre les compromis et les défis

Fonctionner à ces températures introduit des défis techniques et économiques importants. Le choix de la température est toujours un équilibre entre les exigences matérielles et la réalité opérationnelle.

Consommation d'énergie immense

Le maintien des températures des fours nécessite une quantité colossale d'énergie, ce qui en fait l'un des coûts d'exploitation les plus importants de l'industrie lourde. L'efficacité et la récupération de chaleur sont des préoccupations primordiales pour tout directeur d'usine.

Contrainte matérielle et revêtements réfractaires

Le four lui-même doit être construit à partir de matériaux capables de résister à son environnement interne. Cela nécessite des briques et revêtements réfractaires spécialisés qui sont à la fois isolants et structurellement stables à des températures qui feraient fondre l'acier. La durée de vie de ce revêtement est un facteur opérationnel critique.

Contrôle précis et sécurité

La température doit être contrôlée avec une précision incroyable. Un écart de quelques degrés seulement peut ruiner un lot entier de produits. La chaleur extrême présente également des risques de sécurité importants, nécessitant des protocoles rigoureux et des équipements spécialisés pour protéger le personnel.

Adapter la température à votre objectif matériel

La température correcte est déterminée par l'objectif final pour le matériau. Comprendre cette relation est essentiel pour comprendre le traitement industriel.

- Si votre objectif principal est la décomposition chimique (par exemple, le ciment) : Vous avez besoin des niveaux de chaleur les plus élevés pour provoquer des réactions comme la calcination et former de nouveaux composés chimiques.

- Si votre objectif principal est la densification et l'imperméabilité (par exemple, la porcelaine) : Vous avez besoin de températures moyennes à élevées soigneusement contrôlées pour obtenir une vitrification complète sans déformer le produit.

- Si votre objectif principal est le durcissement et la résistance de base (par exemple, les briques) : Les températures industrielles inférieures sont suffisantes pour le frittage et sont beaucoup plus économes en énergie pour la production de masse.

En fin de compte, la température à l'intérieur d'un four industriel est le reflet direct de l'ambition de transformer la matière première en matériaux fondamentaux de notre monde.

Tableau récapitulatif :

| Application | Plage de température typique | Processus clé |

|---|---|---|

| Production de ciment | ~1450°C (2640°F) | Formation de clinker |

| Céramique et poterie | 1000°C - 1300°C (1830°F - 2370°F) | Vitrification |

| Fabrication de briques | 900°C - 1150°C (1650°F - 2100°F) | Frittage |

| Verre et réfractaires | >1500°C (2730°F) | Fusion / Cuisson à haute température |

Besoin d'un traitement thermique précis pour vos matériaux ? La bonne température est essentielle pour obtenir la transformation chimique et physique souhaitée de vos produits. KINTEK est spécialisé dans les fours de laboratoire et les fours industriels haute performance qui fournissent la chaleur exacte et contrôlée requise pour la recherche, le développement et le contrôle qualité dans les industries du ciment, de la céramique et des sciences des matériaux. Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont notre équipement peut vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

Les gens demandent aussi

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu