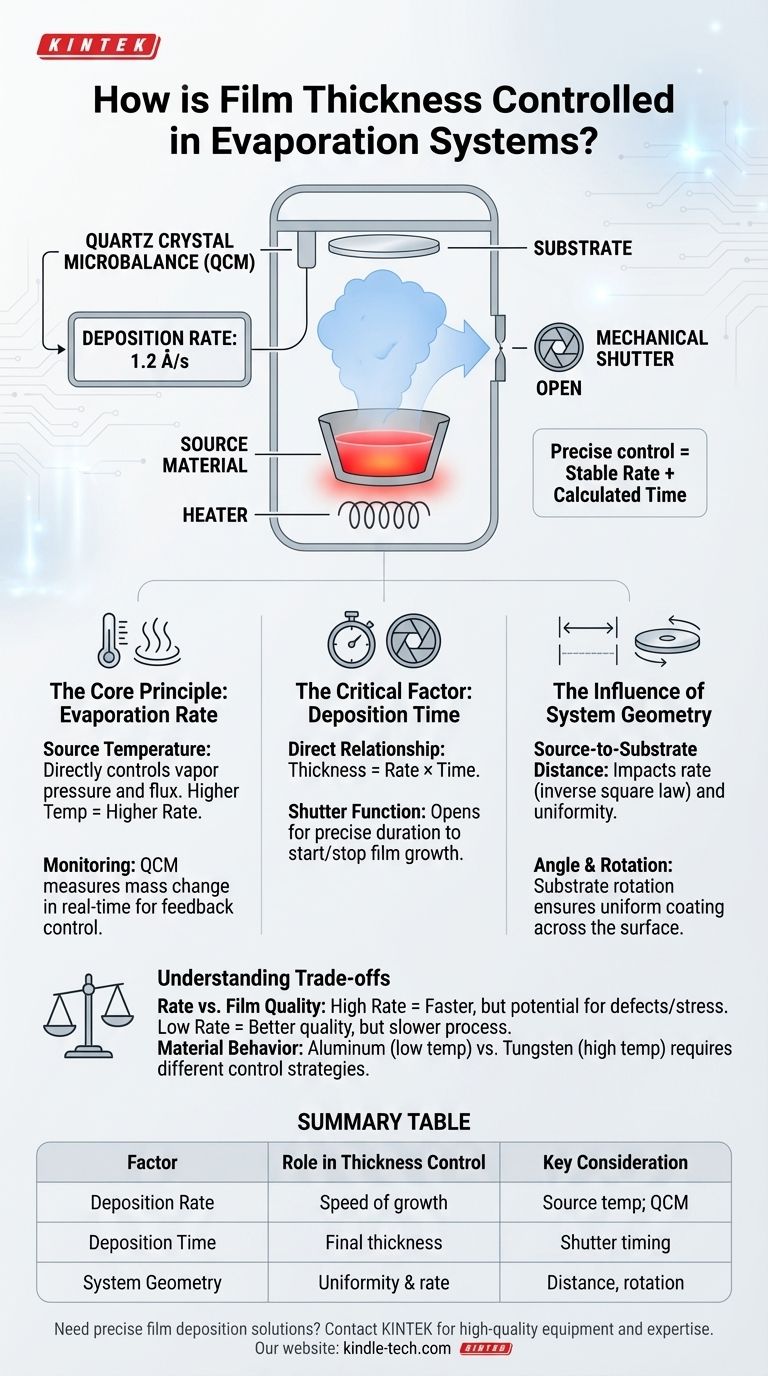

En bref, l'épaisseur du film dans un système d'évaporation est contrôlée par trois facteurs principaux. Il s'agit du taux de dépôt (qui est déterminé par la température du matériau source), de la durée totale du processus de dépôt et de la géométrie physique du système, en particulier la distance entre la source et le substrat.

Un contrôle précis de l'épaisseur ne consiste pas à manipuler un seul réglage. Il s'agit d'atteindre un taux de dépôt stable et connu, puis d'exposer le substrat pendant une durée précisément calculée.

Le principe fondamental : le taux d'évaporation

La base du contrôle de l'épaisseur est d'établir un taux stable et prévisible auquel votre matériau s'accumule sur le substrat. Ce taux n'est pas défini directement ; il est le résultat d'autres paramètres physiques.

Le rôle de la température

La température du matériau source (l'évaporant) est le moteur principal du processus.

Le chauffage de la source augmente sa pression de vapeur. C'est la pression à laquelle le matériau est en équilibre entre ses phases solide/liquide et gazeuse.

Une température plus élevée entraîne une pression de vapeur beaucoup plus élevée, ce qui fait que beaucoup plus d'atomes ou de molécules quittent la source et traversent la chambre à vide. Cela augmente directement le taux de dépôt.

Surveillance et stabilisation du taux

Pour atteindre une épaisseur spécifique, vous devez d'abord atteindre un taux stable. Des fluctuations mineures de la température de la source entraîneront une dérive du taux, compromettant l'épaisseur finale.

Les systèmes avancés utilisent une microbalance à quartz (QCM) pour surveiller le taux de dépôt en temps réel, permettant un contrôle par rétroaction pour maintenir un taux constant.

Le facteur critique : le temps de dépôt

Une fois qu'un taux de dépôt stable est établi, le temps devient la variable la plus directe et la plus simple à contrôler.

Une relation directe

La relation est simple : Épaisseur finale = Taux de dépôt × Temps.

Par exemple, si vous établissez un taux stable de 1 Angström par seconde (Å/s), un dépôt de 100 secondes produira un film de 100 Å d'épaisseur.

La fonction de l'obturateur

Presque tous les systèmes d'évaporation utilisent un obturateur mécanique positionné entre la source et le substrat.

L'obturateur reste fermé pendant que vous chauffez la source et stabilisez le taux de dépôt. Lorsque vous êtes prêt, l'obturateur s'ouvre pendant la durée précise requise, puis se ferme pour arrêter brusquement la croissance du film.

L'influence de la géométrie du système

La disposition physique de la chambre de dépôt a un impact profond et souvent négligé sur le film final.

Distance source-substrat

La distance entre la source d'évaporation et le substrat est critique. Le flux de matériau évaporé diminue avec la distance, suivant généralement une loi du carré inverse.

L'augmentation de cette distance diminue le taux de dépôt, ce qui signifie qu'un temps de dépôt plus long est nécessaire pour la même épaisseur. Cependant, une plus grande distance améliore souvent l'uniformité du film sur le substrat.

Angle d'incidence

L'angle sous lequel la vapeur de matériau arrive sur le substrat affecte également l'épaisseur. Les zones du substrat directement au-dessus de la source recevront plus de matériau et formeront un film plus épais que les zones situées sur le bord.

C'est pourquoi de nombreux systèmes intègrent la rotation du substrat pour moyenner ces effets géométriques et obtenir une meilleure uniformité.

Comprendre les compromis

Le contrôle de l'épaisseur du film implique d'équilibrer des facteurs concurrents pour atteindre le résultat souhaité.

Taux vs qualité du film

Un taux de dépôt élevé est plus rapide et idéal pour les applications à haut débit. Cependant, il peut parfois conduire à des films avec des contraintes plus élevées, plus de défauts structurels ou une densité plus faible.

Un taux de dépôt lent produit généralement des films de meilleure qualité, plus denses, mais augmente le temps de traitement et le risque d'incorporer des contaminants de la chambre à vide.

Comportement spécifique au matériau

Chaque matériau a une courbe de pression de vapeur unique. Des matériaux comme l'aluminium s'évaporent à des températures relativement basses, ce qui facilite le contrôle du taux.

Les métaux réfractaires comme le tungstène ou le tantale nécessitent des températures extrêmement élevées, ce qui rend le contrôle stable du taux beaucoup plus difficile.

Comment appliquer cela à votre processus

Votre objectif spécifique déterminera les variables que vous devez prioriser pour l'optimisation.

- Si votre objectif principal est la haute précision et la qualité : Utilisez une QCM pour la surveillance du taux en temps réel, optez pour un taux de dépôt plus lent et plus stable, et assurez-vous que votre contrôle de la température est infaillible.

- Si votre objectif principal est un débit élevé : Travaillez à trouver le taux de dépôt le plus rapide possible qui offre toujours une qualité de film acceptable pour votre application.

- Si votre objectif principal est l'uniformité du film : Augmentez la distance source-substrat et mettez en œuvre la rotation du substrat pendant le dépôt.

Maîtriser le contrôle de l'épaisseur du film est une question d'équilibre systématique de ces variables interconnectées pour répondre aux exigences de votre matériau et de votre application.

Tableau récapitulatif :

| Facteur | Rôle dans le contrôle de l'épaisseur | Considération clé |

|---|---|---|

| Taux de dépôt | Détermine la vitesse de croissance du film | Contrôlé par la température de la source ; surveillé avec une QCM |

| Temps de dépôt | Définit directement l'épaisseur finale | Géré précisément à l'aide d'un obturateur mécanique |

| Géométrie du système | Affecte l'uniformité et le taux effectif | Optimiser la distance source-substrat et utiliser la rotation du substrat |

Besoin d'un dépôt de film précis et fiable pour votre recherche ou votre production ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation et les consommables, conçus pour vous offrir un contrôle inégalé sur l'épaisseur et la qualité du film. Nos experts peuvent vous aider à sélectionner le bon système et à optimiser votre processus pour votre matériau et votre application spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en laboratoire et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant