Essentiellement, la préparation du graphène par dépôt chimique en phase vapeur (CVD) implique de faire circuler un gaz contenant du carbone, comme le méthane, sur un catalyseur métallique chaud, généralement du cuivre ou du nickel. À des températures avoisinant les 1000 °C, le gaz se décompose et les atomes de carbone se déposent sur la surface du métal, s'auto-assemblant en une feuille de graphène continue, d'une seule épaisseur atomique. Le substrat métallique agit à la fois comme surface pour la réaction et comme catalyseur qui rend le processus possible à des températures pratiques.

Le dépôt chimique en phase vapeur consiste moins à simplement déposer du carbone qu'à utiliser un catalyseur métallique chauffé comme modèle. Le processus guide les atomes de carbone individuels d'un précurseur gazeux vers un réseau hexagonal hautement ordonné et de grande surface, ce qui en fait la méthode la plus viable pour produire du graphène de haute qualité pour les applications industrielles.

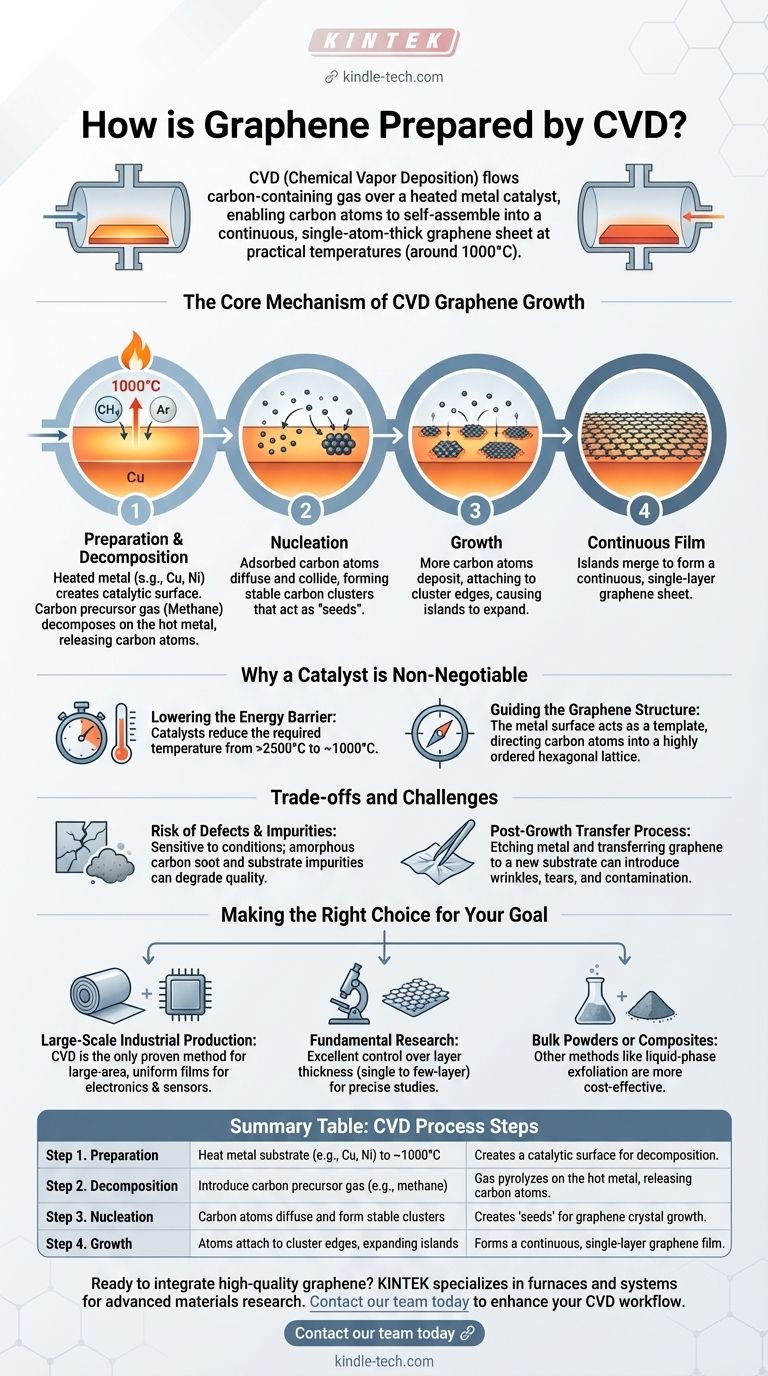

Le mécanisme central de la croissance du graphène par CVD

Le processus CVD peut être décomposé en une série d'étapes séquentielles précises. Chaque étape est critique pour contrôler la qualité finale et l'uniformité du film de graphène.

### Préparer le terrain : Les ingrédients clés

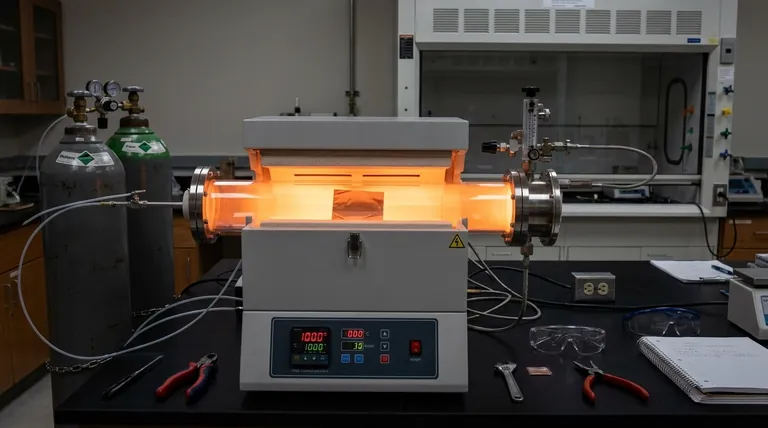

Avant que la croissance ne puisse commencer, un environnement spécifique doit être établi à l'intérieur d'une chambre de réacteur. Cela nécessite une source de carbone (précurseur), une surface catalytique et des gaz porteurs pour gérer l'atmosphère.

Les composants primaires sont un précurseur hydrocarboné (le méthane est courant), un substrat métallique catalytique (le cuivre et le nickel sont largement utilisés) et des gaz porteurs inertes comme l'argon ou l'hydrogène.

### Étape 1 : Pyrolyse et adsorption du précurseur

Le processus commence par le chauffage du substrat métallique à une température élevée, généralement autour de 1000 °C. Le gaz précurseur de carbone est ensuite introduit dans la chambre.

La chaleur intense provoque la décomposition du gaz précurseur en atomes ou radicaux de carbone hautement réactifs. Il est crucial que cette décomposition se produise sur la surface métallique chaude, et non en phase gazeuse, pour éviter la formation de suie de carbone inutile. Ces atomes de carbone s'adsorbent ensuite sur le catalyseur.

### Étape 2 : Nucléation et croissance

Une fois adsorbés, les atomes de carbone individuels ne sont pas statiques. Ils diffusent et se déplacent à travers la surface du catalyseur.

Finalement, ces atomes mobiles entrent en collision et commencent à former de petits amas de carbone stables. Ces amas agissent comme des "germes" ou des sites de nucléation à partir desquels le cristal de graphène commence à croître.

### Étape 3 : Formation d'un film continu

À mesure que davantage d'atomes de carbone se déposent sur la surface, ils se fixent aux bords de ces îles de graphène initiales.

Les îles s'étendent vers l'extérieur sur le substrat jusqu'à ce qu'elles se rencontrent et fusionnent, formant finalement une feuille continue et ininterrompue de graphène monocouche qui couvre toute la surface du catalyseur métallique.

Pourquoi un catalyseur est non négociable

Le substrat métallique n'est pas seulement une surface passive pour le dépôt ; c'est un catalyseur actif et essentiel qui rend l'ensemble du processus réalisable.

### Abaisser la barrière énergétique

Sans catalyseur, la formation d'une structure graphitique stable à partir d'atomes de carbone nécessite des températures dépassant 2500 °C. De telles conditions sont irréalisables et énormément énergivores.

Les catalyseurs comme le cuivre et le nickel abaissent considérablement cette barrière énergétique, permettant au graphène de haute qualité de se former à une température beaucoup plus gérable d'environ 1000 °C.

### Guider la structure du graphène

Le choix du catalyseur influence directement le mécanisme de dépôt et la qualité du graphène résultant. Les propriétés spécifiques de la surface métallique guident la manière dont les atomes de carbone s'arrangent dans le réseau hexagonal souhaité, impactant tout, de la taille des grains à l'uniformité de la couche.

Comprendre les compromis et les défis

Bien que le CVD soit puissant, c'est un processus complexe avec des obstacles techniques qui doivent être gérés pour obtenir un produit final de haute qualité.

### Le risque de défauts et d'impuretés

Le processus est très sensible aux conditions. Si la pyrolyse du précurseur se produit en phase gazeuse au lieu d'être sur le substrat, elle crée de la suie de carbone amorphe qui peut tomber sur le film de graphène et dégrader sa qualité.

Toute imperfection ou impureté sur le substrat métallique initial peut également se traduire par des défauts dans la feuille de graphène finale.

### Le processus de transfert post-croissance

Le graphène est cultivé sur un catalyseur métallique mais est généralement nécessaire sur un substrat isolant comme le silicium pour les applications électroniques. Cela nécessite un processus de transfert délicat.

Le métal est gravé, et le film de graphène fragile, d'une seule épaisseur atomique, doit être déplacé vers son nouveau substrat. Cette étape est une source majeure de plis, de déchirures et de contamination qui peuvent compromettre les propriétés exceptionnelles du matériau.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement du résultat souhaité, car différentes techniques sont optimisées pour différentes utilisations finales.

- Si votre objectif principal est la production industrielle à grande échelle : Le CVD est la seule méthode éprouvée pour créer les films de graphène uniformes et de grande surface requis pour l'électronique, les capteurs et les films conducteurs transparents.

- Si votre objectif principal est la recherche fondamentale : Le CVD offre un excellent contrôle sur l'épaisseur de la couche (de monocouche à multicouche), permettant des études précises des propriétés électroniques et physiques uniques du graphène.

- Si votre objectif principal est la création de poudres en vrac ou de composites : D'autres méthodes comme l'exfoliation en phase liquide sont souvent plus rentables pour les applications qui ne nécessitent pas un film parfait et de grande surface.

En fin de compte, comprendre le processus CVD le révèle comme un chef-d'œuvre de catalyse contrôlée, capable de transformer un simple gaz en un matériau bidimensionnel révolutionnaire.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation | Chauffer le substrat métallique (ex : Cu, Ni) à ~1000°C | Crée une surface catalytique pour la décomposition. |

| 2. Décomposition | Introduire le gaz précurseur de carbone (ex : méthane) | Le gaz se pyrolyse sur le métal chaud, libérant des atomes de carbone. |

| 3. Nucléation | Les atomes de carbone diffusent et forment des amas stables | Crée des « germes » pour la croissance du cristal de graphène. |

| 4. Croissance | Les atomes se fixent aux bords des amas, élargissant les îles | Forme un film de graphène monocouche continu. |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ? Le contrôle précis requis pour une synthèse CVD réussie dépend d'un équipement de laboratoire fiable. KINTEK est spécialisé dans les fours, les systèmes de gestion des gaz et les consommables essentiels pour la recherche sur les matériaux avancés, y compris la croissance du graphène. Nos experts peuvent vous aider à configurer la bonne installation pour votre processus catalytique spécifique et vos objectifs de mise à l'échelle.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail CVD et accélérer votre innovation en matière de matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est l'effet de la température du substrat sur le processus ALCVD ? Optimiser la croissance et la qualité du film

- Qu'est-ce que le dépôt chimique en phase vapeur à pression atmosphérique ? Une solution de film mince à haute vitesse et à faible coût

- Quelles sont les sources courantes de contamination lors de la croissance de diamants CVD ? Améliorer la pureté et le contrôle qualité

- Quelle est la différence entre LPCVD et PECVD ? Chaleur vs Plasma pour le dépôt de couches minces

- Quel est un exemple de dépôt physique en phase vapeur ? Découvrez le pulvérisation cathodique et l'évaporation thermique

- Quels sont les défis de l'ALD ? Équilibrer la précision, la vitesse et le coût dans le dépôt de couches minces

- Quels sont les inconvénients de l'APCVD ? Comprendre les compromis de la déposition à grande vitesse

- Pourquoi l'ALD peut-elle réaliser un dépôt conforme ? Le secret réside dans ses réactions de surface auto-limitantes