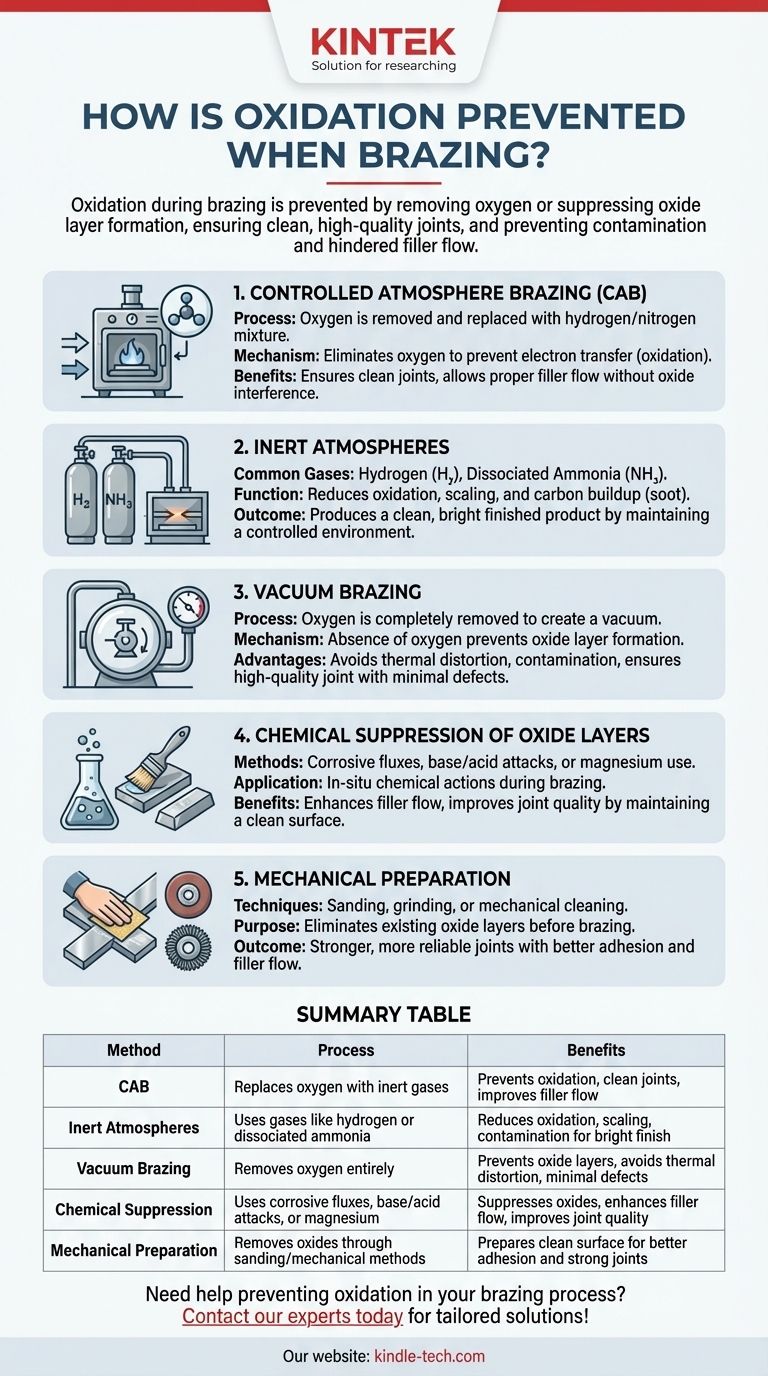

L'oxydation lors du brasage est évitée grâce à diverses méthodes qui éliminent l'oxygène de l'environnement de brasage ou suppriment chimiquement la formation de couches d'oxyde. Les techniques clés comprennent le brasage sous atmosphère contrôlée (CAB), qui remplace l'oxygène par des gaz inertes comme l'hydrogène et l'azote, et le brasage sous vide, qui élimine complètement l'oxygène. De plus, des méthodes chimiques telles que l'utilisation de flux corrosifs ou la préparation mécanique comme le ponçage peuvent supprimer ou éliminer les couches d'oxyde. Ces approches garantissent des joints propres et de haute qualité en empêchant l'oxydation, la calamine et la contamination, qui pourraient autrement entraver l'écoulement du matériau d'apport en fusion et compromettre l'intégrité du joint brasé.

Points clés expliqués :

-

Brasage sous atmosphère contrôlée (CAB) :

- Processus : L'oxygène est retiré du four de brasage et remplacé par un mélange d'hydrogène et d'azote, créant un environnement sans oxygène.

- Mécanisme : En éliminant l'oxygène, le transfert d'électrons des atomes métalliques aux atomes d'oxygène (oxydation) est empêché.

- Avantages : Assure un joint propre et de haute qualité en permettant au matériau d'apport en fusion de s'écouler correctement sans interférence des couches d'oxyde.

-

Atmosphères inertes :

- Gaz courants : L'hydrogène et l'ammoniac dissocié sont fréquemment utilisés pour créer des atmosphères inertes.

- Fonction : Ces gaz réduisent ou éliminent l'oxydation, la formation de calamine et l'accumulation de carbone (suie) pendant le processus de brasage.

- Résultat : Produit un produit fini propre et brillant en maintenant un environnement contrôlé qui empêche la contamination.

-

Brasage sous vide :

- Processus : L'oxygène est retiré de la chambre de chauffage, créant un environnement sous vide.

- Mécanisme : L'absence d'oxygène empêche la formation de couches d'oxyde sur les surfaces métalliques.

- Avantages : Évite la distorsion thermique et la contamination, assurant un joint de haute qualité avec un minimum de défauts.

-

Suppression chimique des couches d'oxyde :

- Méthodes : Les flux corrosifs, les attaques par base ou acide, ou l'utilisation de magnésium peuvent supprimer chimiquement la couche d'oxyde d'aluminium.

- Application : Ces actions chimiques sont effectuées in situ pendant le processus de brasage pour prévenir l'oxydation.

- Avantages : Améliore l'écoulement du matériau d'apport et la qualité du joint en maintenant une surface métallique propre.

-

Préparation mécanique :

- Techniques : Le ponçage ou d'autres méthodes mécaniques peuvent être utilisés pour éliminer les couches d'oxyde avant le brasage.

- Objectif : Prépare la surface métallique en éliminant les oxydes existants, assurant une meilleure adhérence et un meilleur écoulement du matériau d'apport.

- Résultat : Contribue à un joint brasé plus solide et plus fiable en commençant par une surface propre et exempte d'oxyde.

En employant ces méthodes, l'oxydation lors du brasage est gérée efficacement, conduisant à une qualité et une performance de joint supérieurs. Chaque technique aborde le problème de l'oxydation sous un angle différent, que ce soit par le contrôle environnemental, l'intervention chimique ou la préparation mécanique, garantissant que le processus de brasage donne des résultats optimaux.

Tableau récapitulatif :

| Méthode | Processus | Avantages |

|---|---|---|

| Brasage sous atmosphère contrôlée (CAB) | Remplace l'oxygène par des gaz inertes (ex. : hydrogène, azote) | Prévient l'oxydation, assure des joints propres et améliore l'écoulement du matériau d'apport |

| Atmosphères inertes | Utilise des gaz comme l'hydrogène ou l'ammoniac dissocié | Réduit l'oxydation, la calamine et la contamination pour une finition propre et brillante |

| Brasage sous vide | Élimine complètement l'oxygène de la chambre de chauffage | Prévient les couches d'oxyde, évite la distorsion thermique et assure un minimum de défauts |

| Suppression chimique | Utilise des flux corrosifs, des attaques par base/acide ou du magnésium | Supprime les couches d'oxyde, améliore l'écoulement de l'apport et la qualité du joint |

| Préparation mécanique | Élimine les couches d'oxyde par ponçage ou autres méthodes mécaniques | Prépare une surface propre pour une meilleure adhérence et des joints plus solides |

Besoin d'aide pour prévenir l'oxydation dans votre processus de brasage ? Contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- How does an atmosphere furnace facilitate the post-treatment of nickel-plated carbon fibers?

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- What is the role of an atmosphere-controlled tube furnace in Cu-Mo sintering? Achieve High-Purity Densification