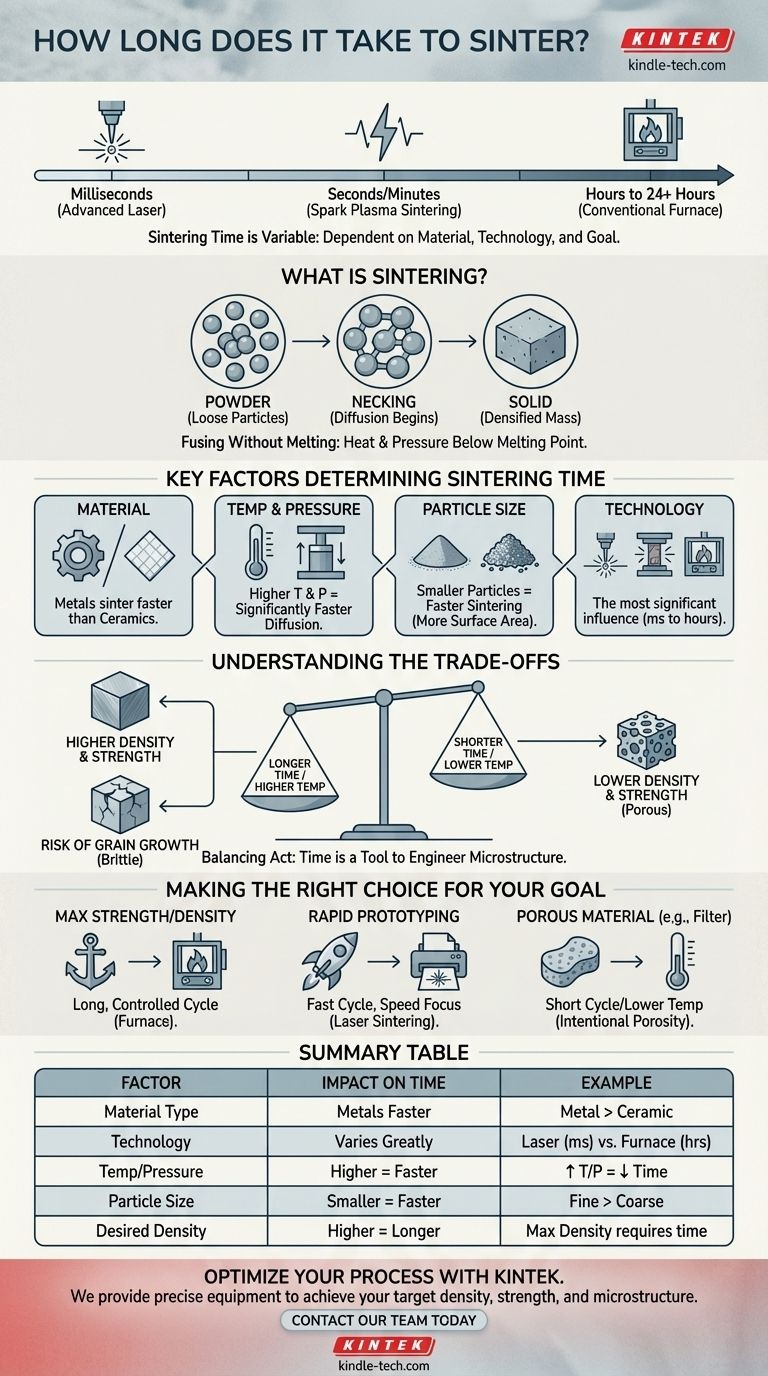

Le temps de frittage n'est pas un chiffre unique ; il peut varier de quelques millisecondes pour les techniques laser avancées à plus de 24 heures pour les grands composants céramiques dans un four conventionnel. La durée dépend entièrement du matériau utilisé, de la technologie spécifique appliquée et des propriétés finales souhaitées de la pièce.

La question n'est pas seulement "combien de temps cela prend-il", mais plutôt "quelle combinaison de temps, de température et de pression permettra d'atteindre la densité et la résistance souhaitées pour un matériau spécifique ?" Le frittage est un processus contrôlé où le temps est une variable utilisée pour concevoir un résultat final.

Qu'est-ce que le frittage exactement ?

Le principe fondamental : Fusionner sans fondre

Le frittage est un processus de fabrication qui transforme une poudre en un objet solide et dense en utilisant la chaleur et la pression. Il est crucial que la température soit maintenue en dessous du point de fusion du matériau.

Au lieu de se liquéfier, les atomes aux points de contact des particules de poudre s'agitent sous l'effet de la chaleur. Ils commencent à diffuser à travers les limites des particules, construisant efficacement des "cols" qui fusionnent les particules individuelles en une masse solide unique.

Pourquoi ne pas simplement le faire fondre ?

Ce processus est essentiel pour les matériaux ayant des points de fusion exceptionnellement élevés, comme le tungstène ou certaines céramiques, où la fusion est peu pratique ou prohibitivement coûteuse.

Il permet également la création de propriétés matérielles uniques. Par exemple, en contrôlant le processus, vous pouvez créer des pièces intentionnellement poreuses, ce qui est impossible à réaliser par simple coulée à partir d'un état fondu.

Facteurs clés qui déterminent le temps de frittage

La grande variation de la durée de frittage se résume à quelques variables clés. Comprendre ces facteurs est essentiel pour contrôler le produit final.

Le matériau traité

Différents matériaux ont des taux de diffusion atomique très différents. Les métaux frittent généralement plus vite que les céramiques, qui nécessitent souvent des températures plus élevées et des temps de maintien beaucoup plus longs pour permettre la diffusion plus lente de s'achever.

Température et pression

Il existe une relation directe entre la température, la pression et le temps. L'augmentation de la température ou l'application d'une pression externe accélère la diffusion atomique, réduisant considérablement le temps de frittage requis. Les techniques avancées comme le pressage isostatique à chaud (HIP) exploitent ce principe.

Taille et forme des particules

L'état initial de la poudre est critique. Les particules plus petites ont un rapport surface/volume beaucoup plus élevé, ce qui offre plus de points de contact et d'énergie pour entraîner le processus de diffusion, conduisant à un frittage plus rapide.

La technologie de frittage

C'est le facteur le plus important influençant le temps.

- Frittage en four conventionnel : Il s'agit d'un processus par lots qui peut prendre plusieurs heures, dépassant souvent 24 heures pour les pièces céramiques grandes ou complexes.

- Frittage laser (SLS/DMLS) : Un laser de haute puissance fritte la poudre couche par couche, chaque couche ne prenant que quelques secondes ou millisecondes à fusionner. C'est courant en impression 3D.

- Frittage par plasma étincelle (SPS) : Cette méthode avancée fait passer un courant électrique pulsé à travers la poudre, générant une chaleur localisée intense aux points de contact des particules. Elle peut densifier complètement certains matériaux en quelques minutes au lieu de plusieurs heures.

Comprendre les compromis

Choisir un processus de frittage est un exercice d'équilibre. Plus rapide n'est pas toujours mieux, et chaque choix a des conséquences sur la pièce finale.

Temps vs. Densité et Résistance

Généralement, un cycle de frittage plus long (ou à une température plus élevée) entraîne une fusion plus complète des particules. Cela conduit à une pièce finale plus dense et plus solide avec moins de vides internes. Précipiter le processus peut laisser une pièce plus faible et plus poreuse.

Le risque de croissance des grains

Un inconvénient majeur du frittage trop long ou à une température trop élevée est la croissance des grains. Les structures cristallines internes (grains) du matériau peuvent commencer à s'agrandir, ce qui peut paradoxalement rendre la pièce finale plus fragile et sujette à la fracture.

Coût vs. Vitesse

Les fours conventionnels représentent un investissement initial plus faible mais ont des coûts énergétiques élevés et des temps de cycle longs. Les techniques avancées et rapides comme le SPS ou le frittage laser nécessitent un équipement extrêmement coûteux mais offrent une vitesse et un contrôle inégalés, les rendant adaptés aux applications de grande valeur.

Faire le bon choix pour votre objectif

Votre temps de frittage optimal dépend entièrement de ce que vous essayez d'obtenir avec le composant final.

- Si votre objectif principal est une résistance et une densité maximales : Vous utiliserez probablement un cycle plus long et soigneusement contrôlé dans un four conventionnel ou sous vide pour assurer une densification complète sans croissance excessive des grains.

- Si votre objectif principal est le prototypage rapide ou la production en grand volume : Les méthodes avancées comme le frittage sélectif par laser (SLS) sont le choix évident, où la vitesse est le facteur dominant.

- Si votre objectif principal est de créer un matériau poreux (par exemple, un filtre) : Vous utiliserez un cycle plus court ou une température plus basse pour arrêter intentionnellement le processus avant que la pièce ne devienne entièrement dense.

En fin de compte, le temps n'est qu'un outil dont vous disposez pour manipuler la microstructure d'un matériau et atteindre les caractéristiques de performance précises dont vous avez besoin.

Tableau récapitulatif :

| Facteur | Impact sur le temps de frittage |

|---|---|

| Type de matériau | Les métaux frittent plus vite que les céramiques. |

| Technologie utilisée | Laser (ms) vs. Four conventionnel (24+ h). |

| Température/Pression | Des niveaux plus élevés réduisent considérablement le temps. |

| Taille des particules | Les particules plus petites frittent beaucoup plus vite. |

| Densité souhaitée | Une résistance maximale nécessite des cycles plus longs. |

Vous avez du mal à déterminer le cycle de frittage optimal pour vos matériaux ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour atteindre votre densité, votre résistance et votre microstructure cibles. Laissez-nous vous aider à optimiser votre processus pour des résultats supérieurs. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les inconvénients des évaporateurs à film mince agité ? Compromis clés à considérer

- Quelle est l'épaisseur de la pulvérisation d'or ? Obtenez des revêtements précis, de l'Angström au Micron

- Qu'est-ce que la pulvérisation cathodique RF (radiofréquence) ? Un guide pour le dépôt de films minces isolants

- Quelle machine est utilisée pour le moulage ? Le guide définitif des machines de moulage sous pression

- Comment mesurer le taux de fusion ? Techniques pour une analyse précise des matériaux

- Le graphite est-il un métal conducteur ? Découvrez pourquoi ce non-métal alimente la technologie moderne

- Qu'est-ce qui affecte le rendement d'éjection (sputtering yield) ? Maîtrisez la physique pour une efficacité de dépôt maximale

- Comment la température affecte-t-elle la pyrolyse ? Rendements des produits principaux, du biochar au syngaz