La durée du processus de recuit n'est pas un chiffre unique et fixe. C'est un paramètre d'ingénierie très variable qui peut aller de quelques heures à plusieurs jours, selon le métal spécifique, l'épaisseur de la pièce et les propriétés finales souhaitées. Le temps total est la somme de trois étapes distinctes : le chauffage, le maintien en température et le refroidissement contrôlé.

L'idée essentielle est que le temps de recuit est principalement dicté par l'épaisseur et la composition du matériau. Bien qu'il existe des règles générales, la durée doit être calculée pour s'assurer que toute la pièce subit les changements structurels nécessaires sans introduire de nouveaux défauts.

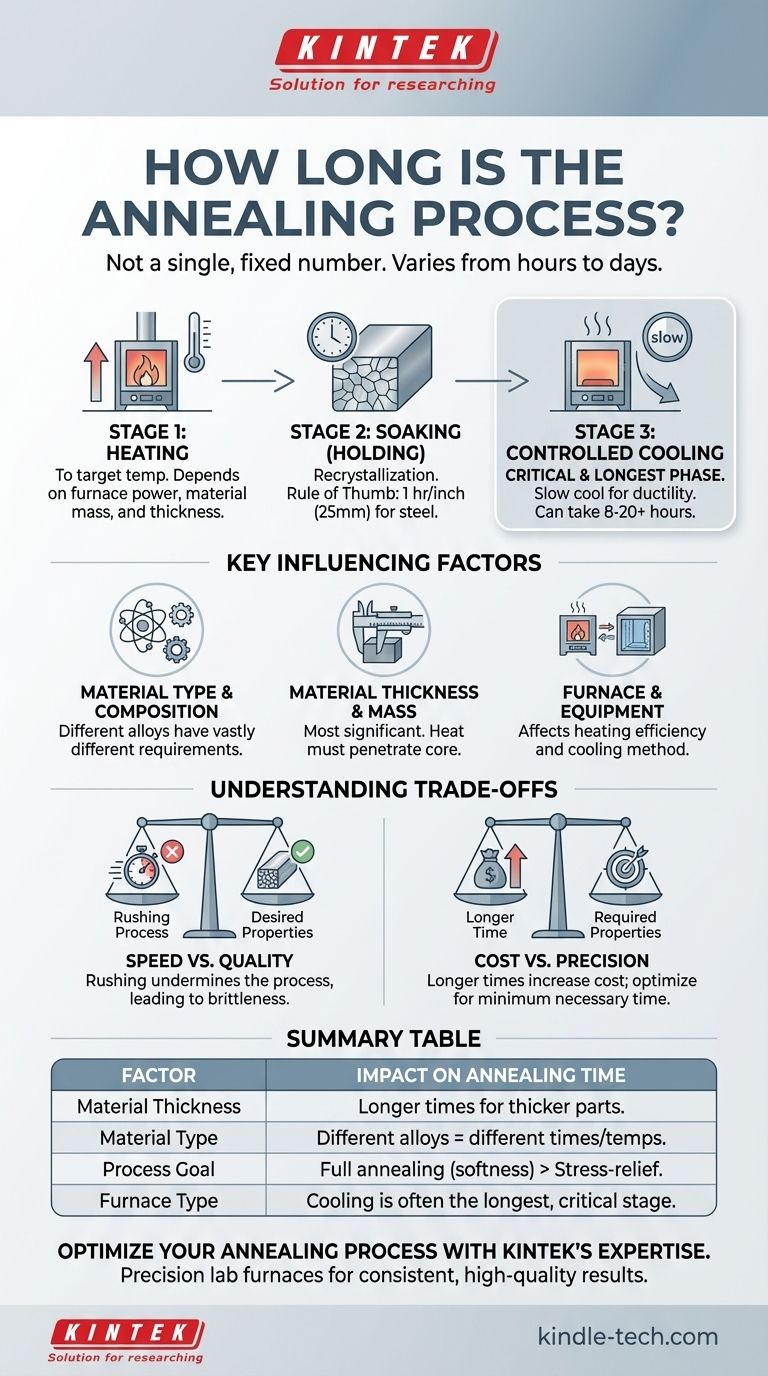

Les trois étapes qui définissent le temps de recuit

Le temps total du processus est la somme de ses trois étapes principales. L'étape de refroidissement est souvent la plus longue et la plus critique pour atteindre le résultat souhaité.

Étape 1 : Chauffage à température

La première étape consiste à chauffer le matériau à sa température de recuit spécifique. Le temps requis dépend directement de la puissance du four, de la conductivité thermique du matériau et de la masse et de l'épaisseur globales de la pièce.

Une pièce plus grande et plus épaisse prendra naturellement beaucoup plus de temps à chauffer uniformément jusqu'à son cœur qu'une petite pièce mince.

Étape 2 : Maintien en température (trempage)

Une fois que le matériau atteint la température cible, il est "maintenu" ou maintenu à cette température pendant une période définie. Cela permet à la structure cristalline interne du matériau de se stabiliser et de réparer les défauts par un processus appelé recristallisation.

Une règle générale courante pour l'acier est de maintenir pendant une heure par pouce (25 mm) d'épaisseur, mais ce n'est qu'une ligne directrice. Le temps exact dépend de l'alliage spécifique et de l'état initial du matériau.

Étape 3 : Refroidissement contrôlé

C'est sans doute l'étape la plus critique pour atteindre les objectifs du recuit. Le matériau doit être refroidi très lentement pour permettre la formation d'une nouvelle structure granulaire ductile et sans contrainte.

Précipiter cette étape compromettrait l'ensemble du processus. Souvent, la méthode la plus efficace consiste simplement à éteindre le four et à laisser la pièce refroidir avec le four, un processus qui peut facilement prendre 8 à 20 heures ou plus pour les grands équipements.

Facteurs clés influençant la durée totale

Pour estimer correctement le temps d'un processus de recuit, vous devez prendre en compte les variables suivantes. Ces facteurs agissent en combinaison pour déterminer le calendrier final.

Type et composition du matériau

Différents métaux ont des exigences de recuit très différentes. La température de recuit d'un alliage d'aluminium est bien inférieure à celle d'un acier à haute teneur en carbone, ce qui a un impact direct sur le temps de chauffage et de maintien.

De plus, différents éléments d'alliage au sein d'un métal peuvent modifier considérablement le temps nécessaire à la transformation de la structure interne.

Épaisseur et masse du matériau

C'est le facteur le plus important. La chaleur doit pénétrer toute la section transversale de la pièce. Un composant épais nécessite une période de chauffage plus longue pour garantir que le cœur est à la même température que la surface.

De même, les temps de maintien et de refroidissement sont prolongés pour les pièces plus épaisses afin de garantir que toute la masse subit une transformation complète et uniforme.

Four et équipement

L'efficacité du four joue un rôle direct. Un four de grande puissance peut réduire le temps de chauffage, mais les vitesses de maintien et de refroidissement sont dictées par des principes métallurgiques, et non par la puissance de l'équipement.

La méthode de refroidissement — comme laisser la pièce dans le four isolé ou la déplacer vers une chambre de refroidissement — modifiera considérablement la durée de l'étape finale.

Comprendre les compromis

L'optimisation du processus de recuit nécessite d'équilibrer le temps et le coût par rapport aux propriétés matérielles requises. Des erreurs ici peuvent être coûteuses et inefficaces.

Précipiter le processus vs. propriétés souhaitées

Le principal compromis est la vitesse versus la qualité. Tenter de raccourcir le cycle en refroidissant le matériau trop rapidement annulera les avantages du recuit. Cela peut introduire de nouvelles contraintes internes et entraîner un produit final cassant plutôt que ductile.

Coût vs. précision

Des temps de four plus longs se traduisent directement par une consommation d'énergie et des coûts d'exploitation plus élevés. L'objectif est de déterminer le temps minimum nécessaire pour atteindre les propriétés métallurgiques souhaitées. Un maintien excessif peut parfois entraîner une croissance excessive des grains, ce qui peut être préjudiciable pour certaines applications.

Faire le bon choix pour votre objectif

Pour déterminer le temps de recuit approprié, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est une douceur et une ductilité maximales : Vous devez vous engager dans un cycle de recuit complet avec une étape de refroidissement très lente et contrôlée, ce qui est généralement l'option la plus longue.

- Si votre objectif principal est simplement de soulager les contraintes internes : Un processus plus court et à basse température, connu sous le nom de recuit de détente, peut être suffisant et faire gagner un temps considérable.

- Si votre objectif principal est la planification du processus pour un alliage spécifique : Consultez toujours la fiche technique du matériau ou un métallurgiste qualifié, car les règles généralisées ne suffisent pas pour les applications critiques.

En fin de compte, la durée du recuit est un calcul précis adapté au matériau et à l'objectif d'ingénierie.

Tableau récapitulatif :

| Facteur | Impact sur le temps de recuit |

|---|---|

| Épaisseur du matériau | Temps plus longs pour les pièces plus épaisses (par exemple, 1 heure/pouce pour le maintien de l'acier). |

| Type de matériau | Différents alliages (par exemple, aluminium vs. acier) nécessitent des températures et des temps différents. |

| Objectif du processus | Le recuit complet (douceur) prend plus de temps que le recuit de détente. |

| Type de four | Affecte la vitesse de chauffage, mais le refroidissement est souvent l'étape la plus longue et la plus critique. |

Optimisez votre processus de recuit avec l'expertise de KINTEK.

Le bon temps de recuit est essentiel pour obtenir les propriétés matérielles souhaitées de douceur, de ductilité et de soulagement des contraintes. Une erreur peut entraîner des retouches coûteuses ou une défaillance de la pièce.

KINTEK est spécialisé dans les fours de laboratoire de précision et les consommables, fournissant l'équipement fiable et le support technique dont vous avez besoin pour exécuter des cycles thermiques parfaits. Que vous travailliez avec des alliages complexes ou des aciers standard, nos solutions vous aident à obtenir des résultats cohérents et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et vous assurer que votre processus de recuit est à la fois efficace et efficient.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches