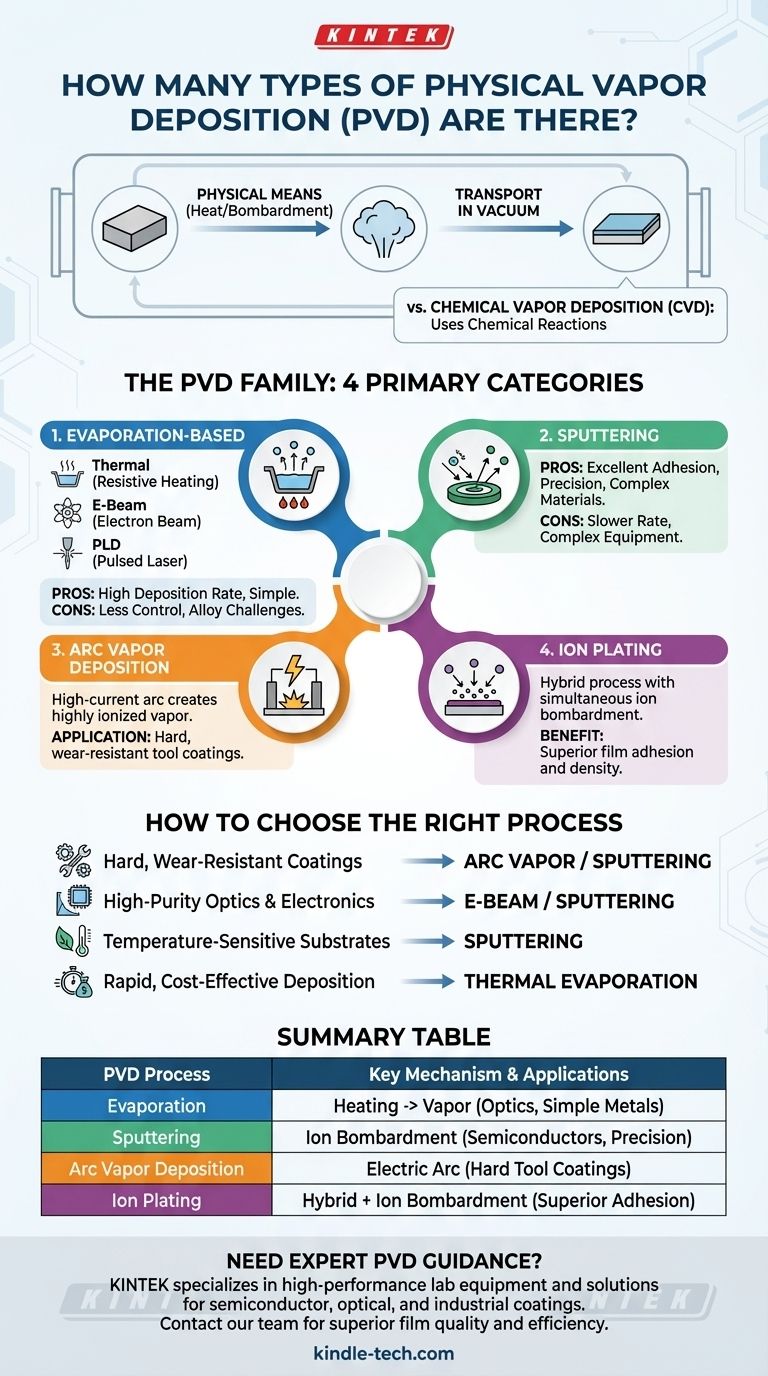

À la base, le dépôt physique en phase vapeur (PVD) n'est pas une technique unique mais une famille de procédés. Bien qu'il existe de nombreuses variations spécifiques, ils sont généralement classés en quatre catégories principales : l'évaporation, la pulvérisation cathodique, le dépôt en phase vapeur par arc et le placage ionique. Les deux plus dominants et les plus largement utilisés sont l'évaporation et la pulvérisation cathodique.

La clé pour comprendre le dépôt physique en phase vapeur est de ne pas se concentrer sur un nombre spécifique de types, mais sur le mécanisme physique fondamental utilisé pour faire la même chose : transformer un matériau solide en vapeur, le transporter à travers un vide et le condenser sur un substrat sous forme de film mince.

Le paysage PVD : une vue d'ensemble

Avant de plonger dans les types de PVD, il est crucial de le distinguer de son homologue, le dépôt chimique en phase vapeur (CVD).

PVD vs. CVD : une distinction rapide

Le dépôt physique en phase vapeur (PVD) utilise des moyens purement physiques – comme le chauffage ou le bombardement – pour transformer un matériau source solide en vapeur. Aucune réaction chimique n'est impliquée dans la création du film.

Le dépôt chimique en phase vapeur (CVD), en revanche, introduit des gaz précurseurs dans une chambre. Ces gaz réagissent ou se décomposent à la surface du substrat pour former le film désiré. C'est un processus chimique.

Les principaux procédés PVD

Chaque catégorie de PVD représente une stratégie différente pour vaporiser le matériau source.

Dépôt par évaporation

C'est la méthode PVD la plus simple conceptuellement. Le processus consiste à chauffer un matériau source dans une chambre à vide jusqu'à ce que ses atomes s'évaporent, voyagent à travers le vide et se condensent sur le substrat plus froid.

Évaporation thermique

C'est la forme la plus basique, où le matériau source est chauffé en faisant passer un courant élevé à travers un élément résistif, comme une nacelle en tungstène, qui le contient.

Évaporation par faisceau d'électrons (E-Beam)

Au lieu d'un simple chauffage, un faisceau d'électrons de haute énergie est focalisé sur le matériau source. Cela permet l'évaporation de matériaux avec des points de fusion très élevés et offre un meilleur contrôle sur le processus.

Dépôt laser pulsé (PLD)

Dans cette technique avancée, un laser de haute puissance est dirigé vers le matériau source (la "cible"). L'énergie intense du laser vaporise instantanément la surface, créant un panache de matière qui se dépose sur le substrat.

Dépôt par pulvérisation cathodique (Sputtering)

La pulvérisation cathodique n'utilise pas de chaleur pour vaporiser le matériau. Au lieu de cela, elle fonctionne comme un sablage à l'échelle atomique.

Le mécanisme de pulvérisation cathodique

Une cible faite du matériau de revêtement désiré est bombardée par des ions de haute énergie (généralement d'un gaz inerte comme l'argon). Ce bombardement déloge physiquement des atomes de la surface de la cible, qui voyagent ensuite et se déposent sur le substrat.

Caractéristiques clés

La pulvérisation cathodique est connue pour produire des films avec une excellente adhérence et densité. Elle permet également le dépôt d'alliages et de composés complexes avec une grande précision.

Autres méthodes PVD majeures

Dépôt en phase vapeur par arc

Cette méthode utilise un arc électrique à courant élevé et basse tension pour vaporiser le matériau source. L'énergie intense de l'arc crée une vapeur hautement ionisée, ce qui donne des revêtements extrêmement durs et denses. C'est un choix courant pour la protection des outils de coupe.

Placage ionique

Le placage ionique est un processus hybride qui améliore le dépôt standard. Il combine l'évaporation ou la pulvérisation cathodique avec un bombardement simultané du substrat par des ions énergétiques. Ce bombardement améliore considérablement l'adhérence et la densité du film.

Comprendre les compromis

Le choix d'un procédé PVD implique d'équilibrer la vitesse, le coût et les propriétés souhaitées du film final. La décision la plus courante se situe entre l'évaporation et la pulvérisation cathodique.

Évaporation : vitesse et simplicité

L'avantage principal de l'évaporation est son taux de dépôt élevé. Elle peut produire des films épais relativement rapidement et implique souvent un équipement plus simple et moins cher.

Cependant, elle offre moins de contrôle sur la structure du film et peut avoir des difficultés à déposer des alliages complexes, car les matériaux ayant des points d'ébullition différents s'évaporeront à des vitesses différentes.

Pulvérisation cathodique : précision et adhérence

Les principales forces de la pulvérisation cathodique sont son contrôle exceptionnel du processus et la qualité du film. Elle crée des films denses et uniformes avec une adhérence supérieure, ce qui la rend idéale pour les applications nécessitant des performances et une fiabilité élevées, comme dans les semi-conducteurs.

Le compromis est un taux de dépôt plus lent par rapport à l'évaporation, et l'équipement est généralement plus complexe et coûteux.

Comment choisir le bon procédé PVD

L'objectif de votre application est le facteur le plus important dans le choix d'une méthode PVD.

- Si votre objectif principal est des revêtements durs et résistants à l'usure pour les outils : Le dépôt en phase vapeur par arc ou la pulvérisation cathodique sont les standards de l'industrie pour leur capacité à créer des films denses et durables.

- Si votre objectif principal est des films optiques ou électroniques de haute pureté : L'évaporation par faisceau d'électrons et la pulvérisation cathodique sont préférées pour leur précision et leur contrôle sur les propriétés des matériaux.

- Si votre objectif principal est le revêtement de substrats sensibles à la température : La pulvérisation cathodique est souvent le meilleur choix car elle transmet moins de chaleur directe au substrat par rapport à l'évaporation thermique.

- Si votre objectif principal est un dépôt rapide et rentable de métaux plus simples : L'évaporation thermique de base offre la vitesse la plus élevée pour la complexité d'équipement la plus faible.

En fin de compte, comprendre le mécanisme fondamental – comment la vapeur est créée – est la clé pour sélectionner le bon procédé PVD pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Procédé PVD | Mécanisme clé | Applications courantes |

|---|---|---|

| Évaporation | Chauffage du matériau source pour le vaporiser | Optique, revêtements métalliques simples |

| Pulvérisation cathodique | Bombardement de la cible avec des ions pour éjecter des atomes | Semi-conducteurs, électronique de haute précision |

| Dépôt en phase vapeur par arc | Utilisation d'un arc électrique pour vaporiser le matériau | Revêtements d'outils durs et résistants à l'usure |

| Placage ionique | Combinaison du dépôt avec le bombardement ionique | Revêtements denses nécessitant une adhérence supérieure |

Besoin de conseils d'experts pour sélectionner le bon procédé PVD pour l'application spécifique de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute performance, y compris des systèmes PVD adaptés aux besoins de revêtement des semi-conducteurs, de l'optique et de l'industrie. Nos experts peuvent vous aider à choisir la solution idéale pour une qualité de film, une adhérence et une efficacité de processus supérieures. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température