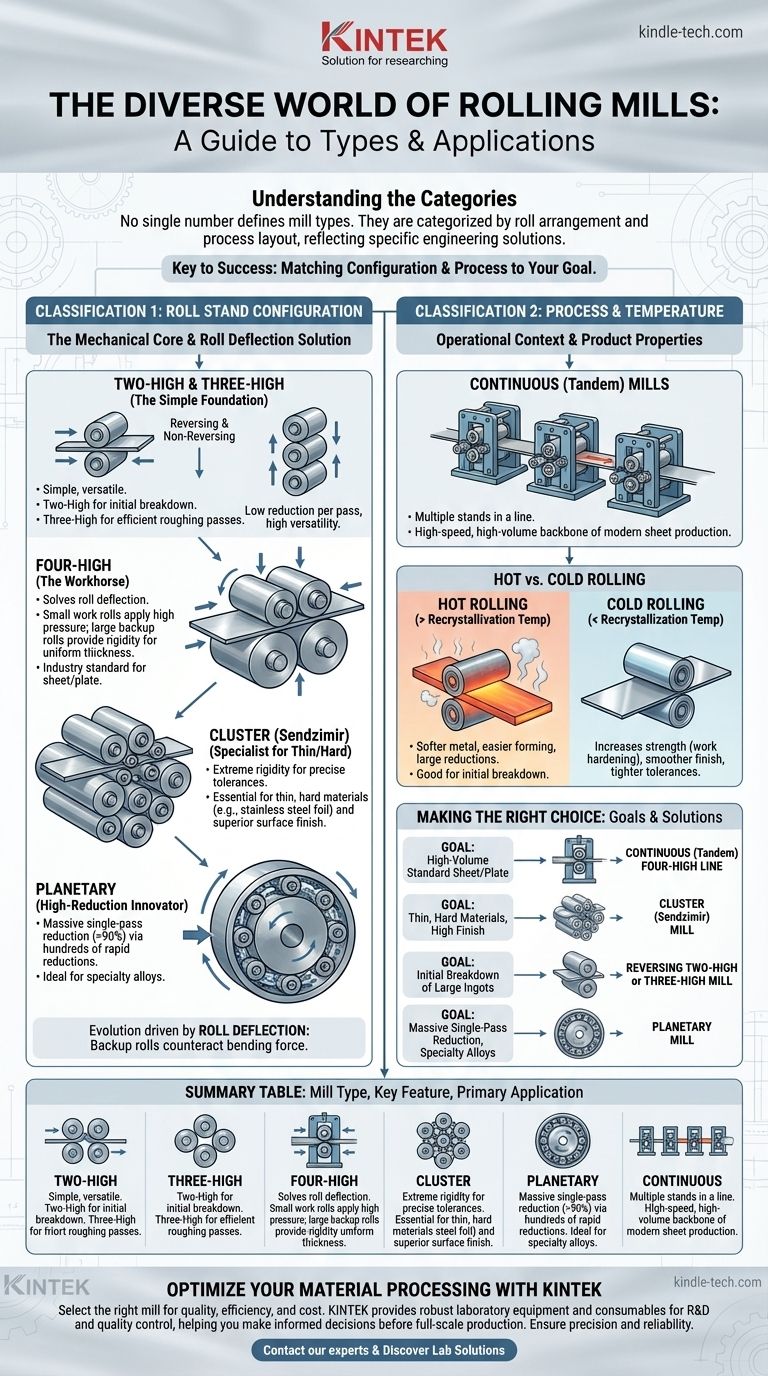

Il n'existe pas de nombre définitif unique pour les types de laminoirs, car ils sont classés selon différents critères, tels que leur configuration mécanique, la température du métal ou leur disposition opérationnelle. La manière la plus courante de les catégoriser est selon l'agencement de leurs cylindres, ce qui donne des types principaux tels que les laminoirs à deux cylindres, à trois cylindres, à quatre cylindres, cluster et planétaires.

Le « type » d'un laminoir n'est pas une simple étiquette, mais le reflet du problème d'ingénierie spécifique qu'il a été conçu pour résoudre. L'essentiel est de comprendre comment la configuration des cylindres d'un laminoir (par exemple, à deux cylindres contre cluster) et son flux de processus (par exemple, un seul poste contre continu) déterminent ses capacités, son coût et son application.

Deux façons fondamentales de classer les laminoirs

Pour vraiment comprendre le paysage, vous devez reconnaître que les laminoirs sont classés selon deux axes principaux : leur arrangement physique des cylindres et leur disposition globale du processus.

Classification 1 : Par configuration du poste de laminoir

L'agencement des cylindres dans un seul « poste » est la classification la plus fondamentale. Cette conception dicte directement la capacité du laminoir à appliquer une pression, à réduire l'épaisseur et à contrôler la qualité du produit final.

La base simple : Laminoirs à deux et trois cylindres

Un laminoir à deux cylindres est la forme la plus simple, composé de deux cylindres opposés. Il peut être « réversible », où le matériau passe d'avant en arrière, ou « non réversible ».

Un laminoir à trois cylindres utilise trois cylindres pour permettre au matériau de passer dans les deux sens sans inverser la rotation des cylindres, augmentant ainsi l'efficacité par rapport à une configuration de base à deux cylindres. Ceux-ci sont souvent utilisés pour les passes d'ébauche initiales.

Le cheval de bataille : Laminoirs à quatre cylindres

Le laminoir à quatre cylindres est une avancée critique et un cheval de bataille de l'industrie. Il utilise deux cylindres de travail de petit diamètre qui entrent en contact avec le métal, soutenus par deux cylindres d'appui beaucoup plus grands.

Cette conception résout brillamment le problème de la déflexion des cylindres. Les petits cylindres de travail appliquent une pression spécifique plus élevée pour une meilleure réduction, tandis que les énormes cylindres d'appui assurent la rigidité nécessaire pour empêcher les cylindres de travail de se plier, garantissant ainsi une épaisseur uniforme sur toute la largeur du produit.

Le spécialiste des matériaux minces et durs : Laminoirs Cluster

Un laminoir cluster, également connu sous le nom de laminoir Sendzimir, pousse le concept à quatre cylindres à son extrême. Il utilise de très petits cylindres de travail soutenus par plusieurs couches de cylindres d'appui dans un arrangement en grappe (cluster).

Cette configuration offre une rigidité immense, ce qui la rend essentielle pour le laminage à froid de matériaux très durs ou minces, tels que l'acier inoxydable ou les feuilles métalliques, à des tolérances précises avec un état de surface supérieur.

L'innovateur à forte réduction : Laminoirs planétaires

Un laminoir planétaire est une conception hautement spécialisée. Il comporte un grand cylindre d'appui entouré de nombreux petits cylindres de travail « planétaires » maintenus dans une cage.

Lorsque le cylindre d'appui principal tourne, les cylindres planétaires tournent dans la direction opposée tout en révolutionnant autour du cylindre principal, fournissant des centaines de réductions petites et rapides. Cela permet une réduction d'épaisseur massive — supérieure à 90 % — en un seul passage, ce qui est idéal pour certains alliages spéciaux.

Classification 2 : Par processus et température

Au-delà du poste individuel, les laminoirs sont également définis par la manière dont ils s'intègrent dans la ligne de production globale et par la température à laquelle ils fonctionnent.

Laminoirs continus (ou tandem)

Un laminoir continu se compose de plusieurs postes (par exemple, plusieurs postes à quatre cylindres) disposés en une seule ligne. Le métal passe continuellement d'un poste à l'autre, son épaisseur étant progressivement réduite à chaque étape.

Cette configuration à haute vitesse et à haut volume est l'épine dorsale de la production moderne de tôles d'acier et d'aluminium.

Laminoirs à chaud contre laminoirs à froid

Ceci est une distinction de processus, pas mécanique. Toute configuration de laminoir peut être utilisée pour l'un ou l'autre processus.

Le laminage à chaud se produit au-dessus de la température de recristallisation du métal. Cela rend le métal plus mou et plus facile à former, permettant de grandes réductions de taille.

Le laminage à froid se produit en dessous de la température de recristallisation. Ce processus augmente la résistance et la dureté du métal (écrouissage) et produit un état de surface plus lisse et plus raffiné avec des tolérances dimensionnelles plus serrées.

Comprendre les compromis : Complexité contre capacité

Le choix d'un type de laminoir implique de trouver un équilibre entre le coût, la capacité et les exigences spécifiques du produit final.

Coût et maintenance

Les laminoirs simples à deux cylindres sont relativement peu coûteux et faciles à entretenir. En revanche, les laminoirs cluster et planétaires complexes sont extrêmement coûteux à construire et à exploiter, nécessitant une maintenance spécialisée et un personnel hautement qualifié.

Le problème de la déflexion des cylindres

L'évolution des laminoirs à deux cylindres vers quatre cylindres, puis cluster, est une réponse directe à la déflexion des cylindres. Sous une pression de laminage immense, un cylindre simple se plie comme un arc, rendant la feuille résultante plus mince sur les bords et plus épaisse au milieu. Les cylindres d'appui sont la solution pour contrecarrer cette force et maintenir un produit plat et uniforme.

Réduction contre polyvalence

Un laminoir simple à deux cylindres peut être polyvalent mais offre une faible réduction d'épaisseur par passe. Un laminoir planétaire offre une réduction énorme en un seul passage, mais c'est une machine hautement spécialisée avec une polyvalence limitée. Les laminoirs à quatre cylindres offrent un équilibre pratique entre une bonne réduction et une flexibilité opérationnelle.

Faire le bon choix pour votre objectif

Le meilleur laminoir est celui conçu pour la tâche spécifique.

- Si votre objectif principal est la production à haut volume de tôles ou de plaques standard : Une ligne continue (tandem) de laminoirs à quatre cylindres est la norme de l'industrie.

- Si votre objectif principal est le traitement de matériaux durs et minces avec une finition de haute qualité (comme la feuille d'acier inoxydable) : Un laminoir Cluster (Sendzimir) est l'outil nécessaire.

- Si votre objectif principal est la démolition initiale de grands lingots ou blooms : Un puissant laminoir réversible à deux ou trois cylindres est le choix typique pour cette étape de « cogging ».

- Si votre objectif principal est d'obtenir une réduction d'épaisseur massive en un seul passage pour des alliages spéciaux : Un laminoir planétaire offre une solution unique et puissante.

En fin de compte, la conception d'un laminoir est une réponse directe et élégante à un défi spécifique de matériau et de production.

Tableau récapitulatif :

| Type de laminoir | Caractéristique clé | Application principale |

|---|---|---|

| À deux cylindres | Simple, deux cylindres opposés | Démolition initiale des lingots, polyvalent |

| À trois cylindres | Trois cylindres pour une inversion efficace | Passes d'ébauche |

| À quatre cylindres | Petits cylindres de travail + grands cylindres d'appui | Production de tôles/plaques à haut volume |

| Cluster (Sendzimir) | Multiples cylindres d'appui pour une rigidité extrême | Matériaux minces et durs (ex. feuille d'acier inoxydable) |

| Planétaire | Réduction massive en un seul passage | Alliages spéciaux nécessitant une réduction >90% |

| Continu (Tandem) | Multiples postes en ligne | Lignes de production à haute vitesse et haut volume |

Optimisez votre traitement des matériaux avec KINTEK

La sélection du bon laminoir est essentielle pour atteindre vos objectifs de production en matière de qualité, d'efficacité et de coût. Un équipement inadéquat peut entraîner une épaisseur de produit incohérente, des défauts de surface et des temps d'arrêt inutiles.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de consommables pour soutenir vos processus de R&D et de contrôle qualité. Que vous testiez de nouveaux alliages ou vérifiiez les propriétés des matériaux, nos solutions vous aident à prendre des décisions éclairées avant de passer à la production à grande échelle.

Laissez-nous vous aider à garantir que vos processus reposent sur une base de précision et de fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de laboratoire de KINTEK peuvent améliorer votre succès opérationnel.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse horizontale à dix corps pour laboratoire

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quels sont les différents types de mélangeurs internes ? Choisissez entre les rotors tangentiels et à engrenage

- Quel est le processus de granulation par double vis ? Obtenir une cohérence supérieure dans la fabrication pharmaceutique

- Que faire avec le moulage par injection ? Produire en série des pièces en plastique de haute qualité efficacement

- Quels sont les éléments d'une ligne de soufflage de film ? Maîtriser les composants clés pour une production de film de haute qualité

- Quel est l'objectif principal de la vulcanisation ? Transformer le caoutchouc en un matériau durable et élastique

- Quel est le processus de moulage par soufflage par extrusion ? Un guide pour la production efficace de pièces en plastique creuses

- Qu'est-ce que la technique d'extrusion de film soufflé ? Maîtriser l'orientation biaxiale pour une résistance de film supérieure

- Qu'est-ce que le compoundage par vis jumelées ? Le guide ultime du mélange avancé de polymères