À la bonne échelle, le moulage par injection est l'une des méthodes de fabrication les plus rentables disponibles pour les plastiques. Sa rentabilité, cependant, dépend entièrement de la production d'un volume élevé de pièces, car l'investissement initial important dans l'outillage de moulage doit être réparti sur plusieurs milliers d'unités pour devenir rentable.

Le principe fondamental est simple : le moulage par injection implique un coût initial massif pour le moule (outillage) et un coût extrêmement faible pour chaque pièce produite. Par conséquent, la rentabilité n'est pas inhérente au processus lui-même, mais est atteinte lorsque le volume de production est suffisamment important pour rendre l'investissement initial négligeable par pièce.

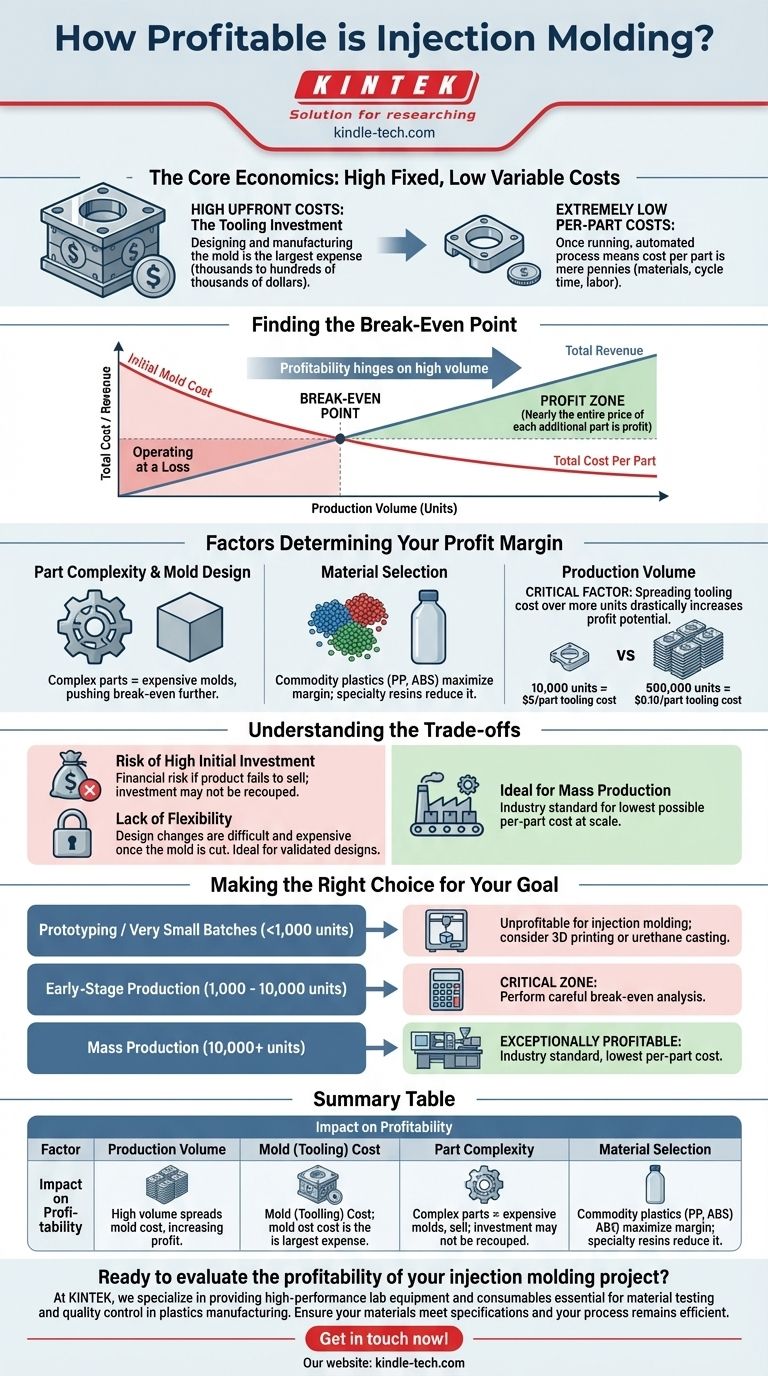

L'économie fondamentale du moulage par injection

Pour comprendre la rentabilité du moulage par injection, vous devez d'abord comprendre sa structure de coûts en deux parties : un coût fixe élevé suivi d'un coût variable faible.

Coûts initiaux élevés : L'investissement en outillage

La dépense la plus importante, et de loin, est la création du moule, également appelé outil. Il s'agit d'un bloc d'acier ou d'aluminium usiné avec précision qui sert de négatif à votre pièce finale.

La conception et la fabrication de cet outil peuvent coûter de quelques milliers à des centaines de milliers de dollars. Cet investissement initial est la principale barrière et la raison pour laquelle le processus n'est pas rentable pour les petites séries.

Coûts par pièce extrêmement faibles

Une fois le moule créé et installé, le coût de production continu pour chaque pièce individuelle est incroyablement bas. Les principaux coûts sont la résine plastique (granulés), le temps de cycle de la machine et la main-d'œuvre.

Étant donné que le processus est automatisé et rapide, le coût par pièce peut n'être que de quelques centimes, ce qui permet des marges bénéficiaires importantes après que le coût initial de l'outillage a été amorti.

Trouver le point d'équilibre

La rentabilité dépend de l'atteinte du point d'équilibre. C'est le nombre de pièces que vous devez produire et vendre pour couvrir l'investissement initial dans le moule.

Avant d'atteindre ce point, vous opérez à perte. Après l'avoir dépassé, la quasi-totalité du prix de chaque pièce supplémentaire devient un profit.

Facteurs qui déterminent votre marge bénéficiaire

Bien que le volume soit le principal moteur, d'autres facteurs influencent directement votre marge bénéficiaire finale.

Complexité de la pièce et conception du moule

Une pièce simple nécessite un moule simple, ce qui est moins cher. Une pièce très complexe avec des caractéristiques complexes ou des contre-dépouilles nécessite un moule beaucoup plus complexe et coûteux, ce qui repousse votre point d'équilibre.

Sélection des matériaux

Le coût de la résine plastique elle-même est un coût variable clé. Les plastiques de base courants comme le polypropylène (PP) ou l'ABS sont peu coûteux.

Cependant, les polymères techniques haute performance ou les résines de couleur personnalisée peuvent augmenter considérablement le coût par pièce, ce qui réduit votre marge.

Volume de production

Cela reste le facteur le plus critique. Répartir un coût d'outillage de 50 000 $ sur 10 000 unités ajoute 5 $ au coût de chaque pièce. Répartir ce même coût sur 500 000 unités n'ajoute que 0,10 $ à chaque pièce, augmentant considérablement le potentiel de profit.

Comprendre les compromis

Le moulage par injection est un outil puissant, mais ce n'est pas la bonne solution pour tous les scénarios. Comprendre ses limites est essentiel pour prendre une décision rentable.

Le risque d'un investissement initial élevé

Le risque principal est financier. Si votre produit ne se vend pas dans les quantités que vous aviez prévues, vous risquez de ne jamais récupérer le coût important du moule, ce qui entraînera une perte substantielle.

Manque de flexibilité

Une fois qu'un moule en acier est coupé, il est extrêmement difficile et coûteux d'apporter des modifications de conception. Le processus est idéal pour une conception finalisée et validée, et non pour un produit qui est encore en évolution. Cette inflexibilité est un compromis majeur pour son faible coût par pièce à grande échelle.

Faire le bon choix pour votre objectif

Votre décision doit être entièrement basée sur votre volume de production projeté.

- Si votre objectif principal est le prototypage ou de très petits lots (moins de ~1 000 unités) : Le moulage par injection est presque certainement non rentable ; envisagez plutôt des alternatives comme l'impression 3D ou le moulage en uréthane.

- Si votre objectif principal est la production en phase initiale (1 000 à 10 000 unités) : C'est la zone critique où vous devez effectuer une analyse de rentabilité minutieuse pour voir si l'investissement est justifié.

- Si votre objectif principal est la production de masse (plus de 10 000 unités) : Le moulage par injection est la norme industrielle et devient exceptionnellement rentable, offrant le coût par pièce le plus bas possible.

En fin de compte, la rentabilité du moulage par injection est un calcul stratégique d'échelle.

Tableau récapitulatif :

| Facteur | Impact sur la rentabilité |

|---|---|

| Volume de production | Un volume élevé répartit le coût du moule, réduisant le coût par pièce et augmentant le profit. |

| Coût du moule (outillage) | Investissement initial élevé ; la rentabilité nécessite un volume élevé pour atteindre le seuil de rentabilité. |

| Complexité de la pièce | Les pièces complexes nécessitent des moules coûteux, ce qui repousse le point d'équilibre. |

| Sélection des matériaux | Les plastiques de base (par exemple, PP, ABS) maximisent la marge ; les résines spéciales la réduisent. |

Prêt à évaluer la rentabilité de votre projet de moulage par injection ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance essentiels pour les essais de matériaux et le contrôle qualité dans la fabrication de plastiques. Que vous soyez en phase de prototypage ou de production de masse, nos solutions vous aident à garantir que vos matériaux répondent aux spécifications et que votre processus reste efficace.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins de projet et découvrir comment nous pouvons soutenir votre chemin vers une production rentable.

Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Moule spécial de presse à chaud pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de pressage bidirectionnel rond pour laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quel rôle jouent les moules métalliques personnalisés dans la densification des batteries à état solide ? Atteindre la précision à 500 MPa

- Quelles fonctions remplissent les moules en graphite de haute pureté ? Améliorez votre frittage parPressage à Chaud de Composites à Matrice d'Aluminium

- Quelles sont les exigences techniques auxquelles les moules spécialisés supportant la pression doivent répondre ? Optimisation de la densification des électrolytes sulfurés

- Comment une matrice de pression en acier inoxydable garantit-elle la qualité de la couche d'électrolyte ? Optimisez l'assemblage de batteries de précision