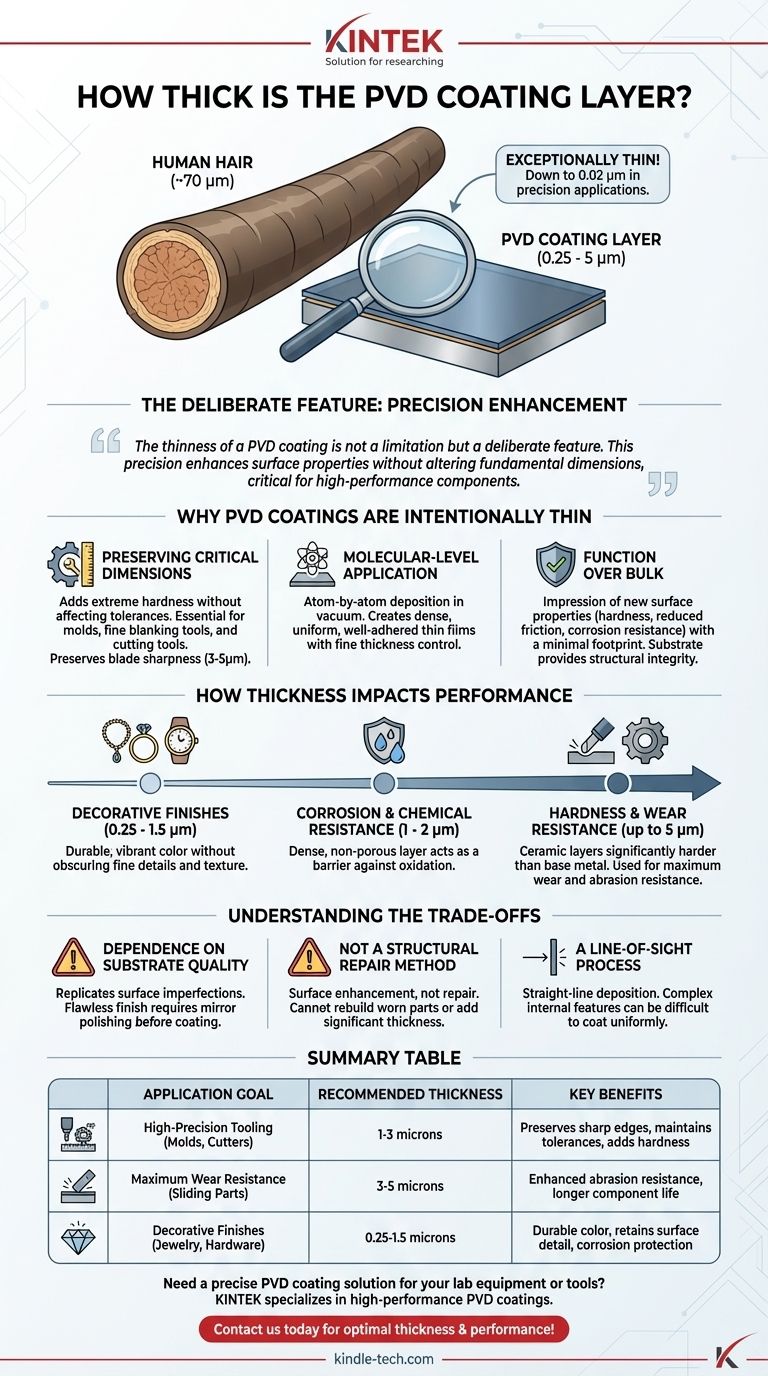

En bref, un revêtement PVD est exceptionnellement mince. L'épaisseur typique d'un revêtement par dépôt physique en phase vapeur (PVD) varie de 0,25 à 5 microns (micromètres). À titre de comparaison, un cheveu humain a une épaisseur d'environ 70 microns. Dans certaines applications de précision, telles que les revêtements optiques, la couche peut être aussi fine que 0,02 micron.

Le point essentiel à retenir est que la minceur d'un revêtement PVD n'est pas une limitation mais une caractéristique délibérée. Cette précision permet d'améliorer les propriétés de surface d'une pièce – comme la dureté et la résistance à la corrosion – sans altérer ses dimensions fondamentales, ce qui est crucial pour les composants de haute performance.

Pourquoi les revêtements PVD sont intentionnellement minces

La valeur du PVD réside dans sa capacité à apporter des avantages significatifs en termes de performance avec une empreinte physique minimale. C'est le résultat direct du processus d'application et des objectifs qu'il est conçu pour atteindre.

Préservation des dimensions et de la géométrie critiques

Pour de nombreux composants, même un léger changement de dimension peut entraîner une défaillance. La nature ultra-mince des revêtements PVD les rend idéaux pour ces applications.

Un revêtement de seulement quelques microns ajoute une dureté de surface extrême sans modifier suffisamment la taille d'une pièce pour affecter sa tolérance. Ceci est essentiel pour des composants comme les moules d'injection plastique, les outils de découpage fin et les outils de coupe HSS ou carbure, où la précision est primordiale. Un revêtement plus fin (généralement 3-5 μm) préserve également le tranchant d'une lame de coupe, ce qui réduit la force de coupe et la génération de chaleur pendant l'utilisation.

Application au niveau moléculaire

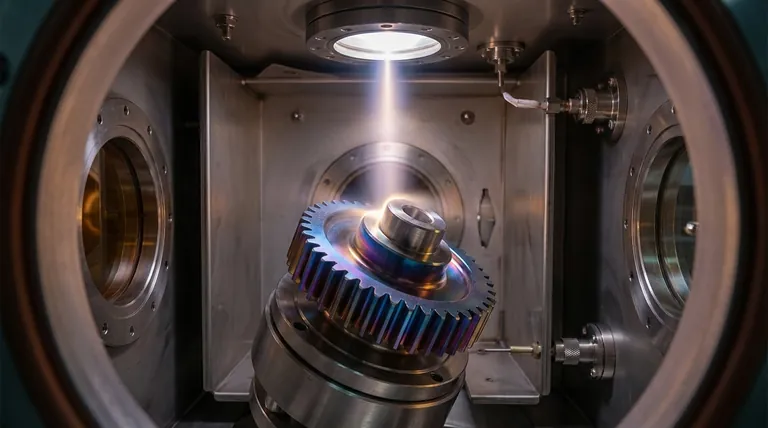

Le PVD est un processus de dépôt sous vide où un matériau solide est vaporisé dans une chambre à vide et déposé, atome par atome, sur la surface d'une pièce.

Cette application au niveau moléculaire est intrinsèquement précise. Elle permet la création d'un film mince très dense, bien adhérent et extrêmement uniforme. Le processus confère aux ingénieurs un contrôle précis sur l'épaisseur finale et les propriétés du revêtement.

Fonctionnalité plutôt que volume

L'objectif principal d'un revêtement PVD est de conférer de nouvelles propriétés à la surface d'un objet, et non d'ajouter du volume.

Que l'objectif soit d'augmenter la dureté, de réduire la friction, de prévenir la corrosion ou de fournir une couleur décorative, ces propriétés peuvent être obtenues avec une couche très mince. Le matériau du substrat sous-jacent assure toujours l'intégrité structurelle, tandis que le revêtement offre les performances de surface améliorées.

Comment l'épaisseur impacte la performance

L'épaisseur spécifiée d'un revêtement PVD est directement liée à sa fonction prévue. Un revêtement plus épais n'est pas toujours meilleur et est choisi en fonction du résultat souhaité.

Dureté et résistance à l'usure

Les revêtements PVD forment des couches céramiques et composites qui sont significativement plus dures que le métal de base. Par exemple, un revêtement en nitrure de titane (TiN) peut augmenter considérablement la limite de fatigue et l'endurance d'une pièce en alliage de titane.

Les revêtements plus épais (approchant 5 microns) sont généralement utilisés pour les applications exigeant une résistance maximale à l'usure et à l'abrasion, car il y a plus de matériau pour résister à l'érosion au fil du temps.

Résistance à la corrosion et aux produits chimiques

Le processus PVD crée une couche dense et non poreuse qui agit comme une barrière efficace contre l'oxydation et la corrosion. Même une fine couche de 1 à 2 microns peut offrir une protection substantielle pour des matériaux comme l'acier inoxydable.

Finitions décoratives

Pour les applications décoratives sur des articles comme les bijoux, les montres ou les luminaires architecturaux, un revêtement très fin est souvent tout ce qui est nécessaire. Une couche de 0,25 à 1,5 micron est généralement suffisante pour fournir une couleur durable et vibrante sans masquer la texture et les détails fins du matériau sous-jacent.

Comprendre les compromis

Bien que puissant, le processus PVD présente des caractéristiques inhérentes qu'il est important de comprendre.

Dépendance à la qualité du substrat

Un revêtement PVD est si fin qu'il reproduira parfaitement la texture de la surface sous-jacente. Il ne cachera ni ne remplira les rayures, les marques d'outils ou d'autres imperfections. Une finition PVD miroir impeccable ne peut être obtenue que si la pièce est polie à un fini miroir avant le revêtement.

Pas une méthode de réparation structurelle

Le PVD est un processus d'amélioration de surface, pas une technologie de réparation. Il ne peut pas être utilisé pour reconstruire des pièces usées ou ajouter une épaisseur de matériau significative. Son but est d'améliorer la performance d'une pièce qui est déjà dimensionnellement correcte.

Un processus en ligne de mire

Dans la plupart des processus PVD, le matériau de revêtement se déplace en ligne droite de la source au substrat. Cela signifie que les canaux internes complexes ou les caractéristiques profondément encastrées peuvent être difficiles, voire impossibles, à revêtir uniformément sans des montages de rotation de pièce complexes.

Faire le bon choix pour votre application

L'épaisseur idéale du revêtement PVD est déterminée par votre objectif principal.

- Si votre objectif principal est l'outillage de haute précision (moules, arêtes de coupe) : Optez pour un revêtement plus fin (1-3 microns) pour préserver les arêtes vives et maintenir les tolérances critiques tout en gagnant en dureté et en lubrification.

- Si votre objectif principal est une résistance maximale à l'usure (pour les composants coulissants) : Spécifiez un revêtement plus épais de l'ordre de 3 à 5 microns, à condition que le léger changement dimensionnel soit acceptable pour la fonction de la pièce.

- Si votre objectif principal est une finition décorative (bijoux, quincaillerie architecturale) : Un revêtement plus fin (0,25-1,5 microns) fournira la couleur et la durabilité souhaitées sans masquer les détails de surface.

En fin de compte, l'épaisseur du revêtement PVD est une variable précisément contrôlée, conçue pour offrir des améliorations de performance spécifiques sans compromis.

Tableau récapitulatif :

| Objectif de l'application | Épaisseur recommandée | Principaux avantages |

|---|---|---|

| Outillage de haute précision (moules, outils de coupe) | 1-3 microns | Préserve les arêtes vives, maintient les tolérances, ajoute de la dureté |

| Résistance maximale à l'usure (pièces coulissantes) | 3-5 microns | Résistance à l'abrasion améliorée, durée de vie des composants prolongée |

| Finitions décoratives (bijoux, quincaillerie) | 0,25-1,5 microns | Couleur durable, conserve les détails de surface, protection contre la corrosion |

Besoin d'une solution de revêtement PVD précise pour votre équipement de laboratoire ou vos outils ? KINTEK est spécialisé dans les revêtements PVD haute performance qui améliorent la dureté, la résistance à la corrosion et la durabilité sans compromettre les dimensions des pièces. Que vous revêtiez des outils de laboratoire, des moules ou des instruments de précision, notre expertise garantit une épaisseur et des performances optimales pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent prolonger la durée de vie et les performances de votre équipement de laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique