En un mot, oui. Le recuit est un processus intentionnellement lent et hautement contrôlé. Ce rythme délibéré, en particulier pendant la phase de refroidissement, n'est pas un sous-produit mais une exigence fondamentale pour obtenir les changements souhaités dans la structure interne du matériau. L'objectif est d'adoucir le métal, d'augmenter sa ductilité et de soulager les contraintes internes.

La lenteur du recuit est sa caractéristique la plus critique. La phase de refroidissement graduel et contrôlé est ce qui permet à la structure cristalline du matériau de se reformer dans un état uniforme et à faible contrainte, ce qui est l'objectif même de la procédure.

Pourquoi le recuit repose-t-il sur un rythme lent et contrôlé ?

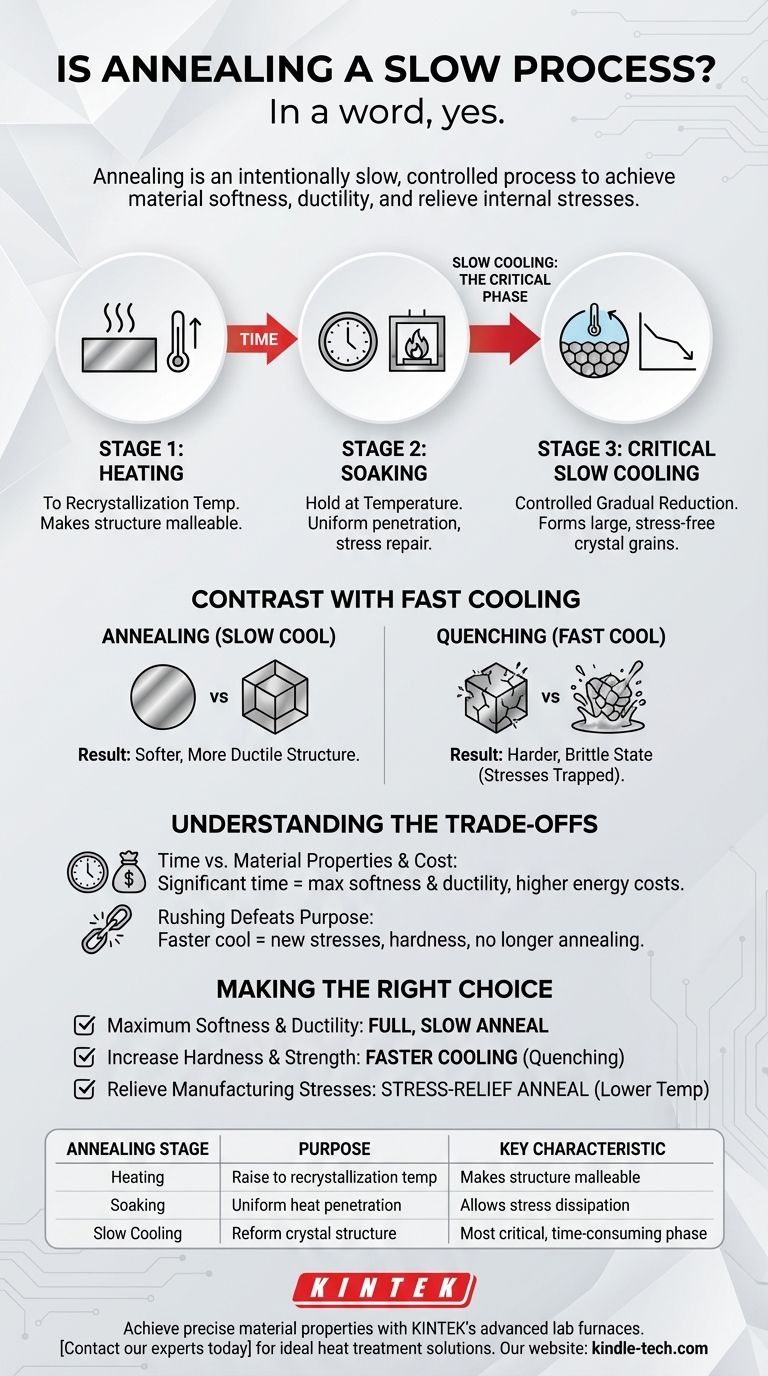

Le recuit est un processus en trois étapes, et bien que le chauffage et le maintien du matériau prennent du temps, la phase de refroidissement est la partie la plus déterminante et la plus longue. Comprendre chaque étape révèle pourquoi la vitesse est l'ennemie d'un recuit réussi.

Étape 1 : Chauffage à une température spécifique

La première étape consiste à chauffer le métal jusqu'à sa température de recristallisation. À ce stade, la structure cristalline du matériau devient suffisamment malléable pour que de nouveaux grains sans défaut commencent à se former, bien que le métal lui-même reste solide.

Étape 2 : Maintien à température (Trempe)

Le matériau est ensuite maintenu, ou « trempé », à cette température élevée pendant une période déterminée. Cela permet à la chaleur de pénétrer uniformément dans le matériau et donne le temps nécessaire à la structure interne pour se réparer complètement et aux contraintes internes de se dissiper.

Étape 3 : La phase critique de refroidissement lent

C'est le cœur du processus de recuit. Le matériau doit être refroidi à une vitesse très lente et contrôlée. Cette réduction graduelle de la température permet aux nouveaux grains cristallins sans contrainte de se former et de croître de manière ordonnée et étendue, ce qui donne une structure plus douce et plus ductile.

Contraste avec le refroidissement rapide

Pour comprendre l'importance du refroidissement lent, considérons son opposé : la trempe. Le refroidissement rapide d'un métal chaud dans l'eau ou l'huile piège sa structure cristalline dans un état dur et cassant. Le refroidissement lent du recuit obtient exactement le résultat inverse.

Comprendre les compromis

Le choix d'un processus de traitement thermique implique toujours de trouver un équilibre entre le temps, le coût et les propriétés finales souhaitées du matériau. Le recuit ne fait pas exception.

Temps par rapport aux propriétés du matériau

Le principal compromis est le temps par rapport au résultat. Le temps considérable requis pour qu'un four chauffe, maintienne et refroidisse ensuite très lentement est le « coût » que vous payez pour obtenir une douceur, une ductilité et une usinabilité maximales.

Pourquoi se précipiter annule l'objectif

Tenter d'accélérer la phase de refroidissement d'un recuit annule ses avantages. Un refroidissement plus rapide introduirait de nouvelles contraintes internes et entraînerait un matériau plus dur et moins ductile. Vous ne seriez plus en train de recuire ; vous effectueriez un traitement thermique différent, tel que la normalisation, qui donne des propriétés différentes.

Coûts énergétiques et opérationnels

Les longs temps de cycle se traduisent directement par une consommation d'énergie et des coûts opérationnels plus élevés. Le four est occupé pendant une période prolongée, ce qui doit être pris en compte dans tout calendrier de production ou budget.

Faire le bon choix pour votre objectif

La « lenteur » du recuit est un outil, pas un inconvénient. Votre objectif spécifique détermine si c'est le bon outil pour le travail.

- Si votre objectif principal est une douceur et une ductilité maximales : Un recuit complet et lent est le processus correct et nécessaire pour obtenir ces propriétés.

- Si votre objectif principal est d'augmenter la dureté et la résistance : Un processus de refroidissement plus rapide comme la trempe, souvent suivi d'un revenu, est le choix approprié.

- Si vous avez seulement besoin de soulager les contraintes internes dues à la fabrication : Un recuit de relaxation des contraintes, à plus basse température et souvent plus rapide, pourrait être une alternative plus efficace.

En fin de compte, la vitesse de tout traitement thermique est une variable délibérée utilisée pour concevoir précisément les propriétés finales du matériau.

Tableau récapitulatif :

| Étape du recuit | Objectif | Caractéristique clé |

|---|---|---|

| Chauffage | Augmenter la température du métal jusqu'à la recristallisation | Rend la structure cristalline malléable |

| Maintien | Maintenir à température pour une pénétration uniforme de la chaleur | Permet aux contraintes internes de se dissiper |

| Refroidissement lent | Reformer la structure cristalline dans un état à faible contrainte | Phase la plus critique et la plus longue pour obtenir les propriétés souhaitées |

Obtenez des propriétés de matériaux précises avec les fours de laboratoire avancés de KINTEK. Que vous ayez besoin d'effectuer un recuit complet pour une douceur maximale ou un cycle de relaxation des contraintes pour l'efficacité, KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui offrent des résultats cohérents et contrôlés. Contactez nos experts dès aujourd'hui pour discuter de la solution de traitement thermique idéale pour les matériaux et les objectifs spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de laboratoire tubulaire multi-zones

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Le graphite a-t-il un point de fusion ? Découverte de la résistance extrême à la chaleur du graphite

- Quelles sont les applications du matériau graphite ? Tirer parti de la chaleur extrême et de la précision pour les processus industriels

- Quelle température le graphite peut-il supporter ? Débloquer son potentiel de chaleur extrême

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température