Oui, le sputtering est un processus de dépôt fondamentalement dépendant du vide. Cependant, le rôle du vide est plus nuancé que la simple élimination de l'air. Le processus commence par la création d'un vide poussé pour assurer un environnement vierge, après quoi un gaz de sputtering spécifique à basse pression est introduit pour permettre le dépôt réel.

Le but principal du vide dans le sputtering est double : premièrement, créer un environnement ultra-propre et sans contaminants pour le substrat et la cible, et deuxièmement, fournir une atmosphère contrôlée à basse pression d'un gaz spécifique qui peut être ionisé pour effectuer le sputtering.

Le double rôle du vide dans le sputtering

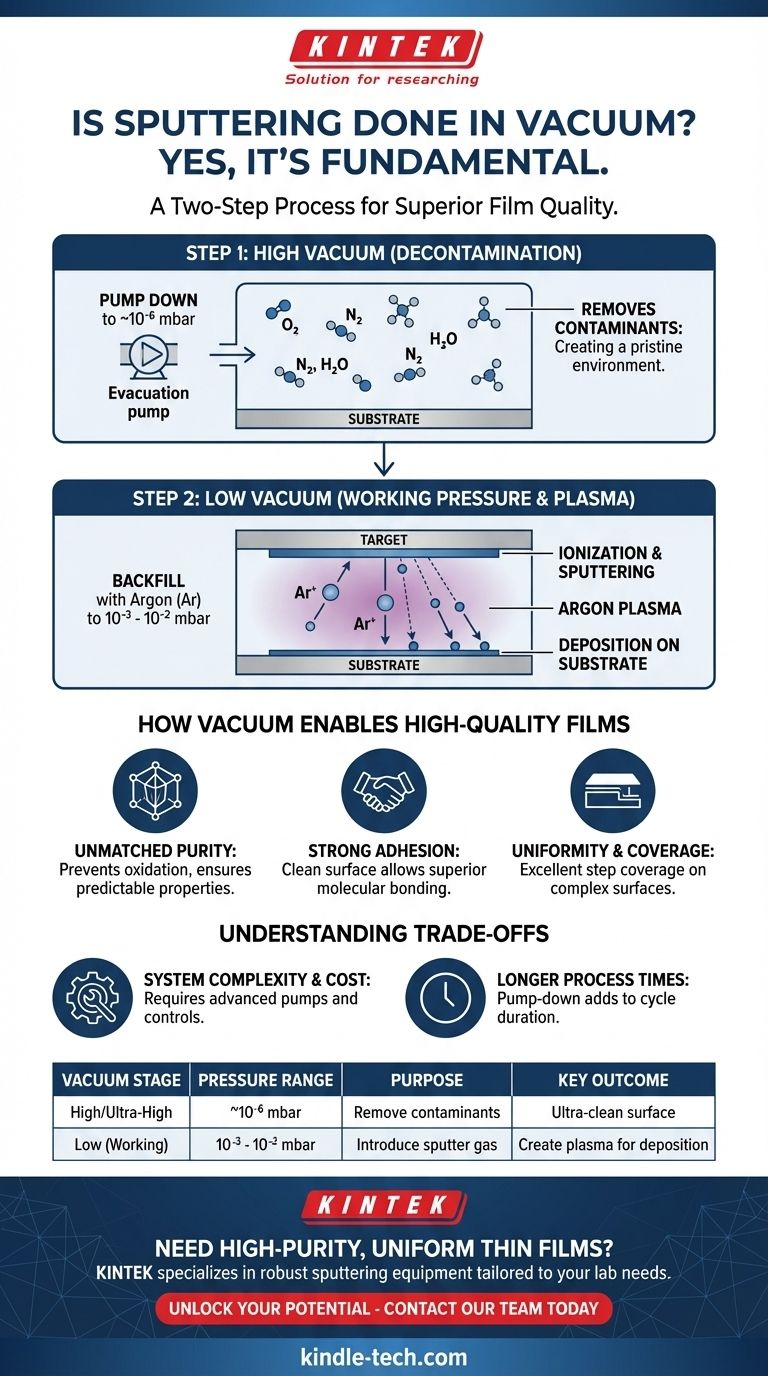

Comprendre le sputtering nécessite de voir le vide non pas comme un état unique, mais comme une partie essentielle d'un processus en deux étapes. Chaque étape utilise un niveau de vide différent pour une raison spécifique.

Étape 1 : Atteindre un environnement ultra-propre

Avant que tout dépôt puisse avoir lieu, la chambre est mise sous vide poussé ou ultra-vide, généralement autour de 10⁻⁶ mbar ou moins.

L'objectif ici est la décontamination. Ce processus élimine les gaz atmosphériques actifs comme l'oxygène, l'azote et la vapeur d'eau qui interféreraient autrement avec le dépôt, provoqueraient des impuretés ou formeraient des composés chimiques indésirables dans le film final.

Considérez cela comme le nettoyage et l'amorçage méticuleux d'une surface avant de peindre. Sans cette étape, le film déposé aurait une mauvaise qualité et n'adhérerait pas correctement au substrat.

Étape 2 : Créer une atmosphère de processus contrôlée

Une fois la chambre propre, elle est réalimentée avec un gaz de sputtering inerte de haute pureté, le plus souvent de l'Argon.

Cela augmente légèrement la pression dans la plage de vide partiel (ou basse pression), généralement entre 10⁻³ et 10⁻² mbar. C'est la « pression de travail ».

Cette atmosphère gazeuse contrôlée est essentielle car c'est le milieu qui permet le processus. Une haute tension est appliquée, ce qui ionise les atomes du gaz de sputtering, les transformant en plasma. Ces ions sont ensuite accélérés vers le matériau cible, délogeant des atomes qui voyagent ensuite vers le substrat pour le recouvrir.

Comment le vide permet des films de haute qualité

La gestion minutieuse de l'environnement sous vide est directement responsable des principaux avantages du sputtering en tant que technique de dépôt de couches minces.

Assurer une pureté inégalée

En éliminant d'abord pratiquement tous les autres gaz, le processus garantit que les seuls atomes interagissant avec la cible et le substrat sont ceux du gaz de sputtering inerte et du matériau cible lui-même. Cela empêche l'oxydation et toute autre contamination, conduisant à des films très purs avec des propriétés prévisibles.

Favoriser une forte adhérence

L'étape initiale de vide poussé « frotte » efficacement la surface du substrat au niveau moléculaire. Lorsque les atomes pulvérisés arrivent, ils se déposent sur une surface parfaitement propre, permettant la formation d'une liaison beaucoup plus forte et plus durable que ce qui est possible avec des méthodes sans vide.

Permettre l'uniformité et la couverture

L'atmosphère de travail à basse pression offre un long « libre parcours moyen » aux atomes pulvérisés. Cela signifie qu'ils peuvent voyager de la cible au substrat avec moins de collisions, conduisant à des revêtements très uniformes. Cet environnement permet également une excellente couverture de marche (step coverage), où le film peut recouvrir uniformément des surfaces complexes et non planes.

Comprendre les compromis

Bien que puissant, le recours à un système de vide sophistiqué introduit des défis et des limites spécifiques.

Complexité et coût du système

Les systèmes de sputtering sont plus complexes que d'autres techniques de dépôt comme l'évaporation thermique. Atteindre et contrôler les états de vide poussé et de basse pression nécessite des pompes turbomoléculaires ou cryogéniques avancées, des contrôleurs de débit de gaz précis et des jauges sophistiquées, ce qui augmente le coût de l'équipement et les exigences de maintenance.

Temps de processus plus longs

Le temps nécessaire pour évacuer la chambre à un vide poussé avant chaque cycle, connu sous le nom de « temps de pompage », s'ajoute au cycle de processus total. Cela peut rendre le sputtering plus lent que les techniques avec des exigences de vide moins strictes. Le compromis est une qualité et une reproductibilité supérieures pour un débit plus faible.

Faire le bon choix pour votre objectif

Le processus sous vide est ce qui fait du sputtering une technique de haute performance. Utilisez ces connaissances pour décider s'il correspond aux besoins de votre projet.

- Si votre objectif principal est la pureté, la densité du film et une stœchiométrie spécifique : Le sputtering est idéal car le processus sous vide élimine les contaminants réactifs qui provoquent des défauts et modifient les propriétés du matériau.

- Si votre objectif principal est une forte adhérence au substrat : L'étape de préparation de surface ultra-propre dans la phase de vide poussé assure une liaison supérieure pour des revêtements durables et fiables.

- Si votre objectif principal est de revêtir des formes complexes ou d'obtenir une haute uniformité : L'environnement contrôlé à basse pression du sputtering offre une excellente uniformité de l'épaisseur du film et une bonne couverture de marche.

- Si votre objectif principal est le dépôt rapide et peu coûteux de matériaux simples : Vous pourriez envisager des alternatives comme l'évaporation thermique, qui ont des besoins en vide plus simples et des vitesses plus rapides, mais offrent moins de contrôle sur la qualité et la structure du film.

En fin de compte, le sputtering est le choix définitif lorsque la précision, la pureté et l'intégrité du film mince sont plus critiques que la vitesse de dépôt brute.

Tableau récapitulatif :

| Étape du vide | Plage de pression | Objectif | Résultat clé |

|---|---|---|---|

| Vide poussé/Ultra-vide | ~10⁻⁶ mbar ou moins | Éliminer les contaminants (O₂, N₂, H₂O) | Surface du substrat et de la cible ultra-propres |

| Vide partiel (Pression de travail) | 10⁻³ à 10⁻² mbar | Introduire un gaz de sputtering inerte (ex: Argon) | Créer un plasma pour un dépôt d'atomes contrôlé |

Besoin de films minces uniformes et de haute pureté pour votre recherche ou votre production ?

L'environnement sous vide contrôlé est la clé pour obtenir la qualité de film supérieure, la forte adhérence et la stœchiométrie précise qu'offre le sputtering. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de sputtering robustes et de consommables adaptés à vos besoins spécifiques en laboratoire.

Laissez nos experts vous aider à libérer tout le potentiel de vos applications de couches minces.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de dépôt et garantir des résultats fiables et reproductibles.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température