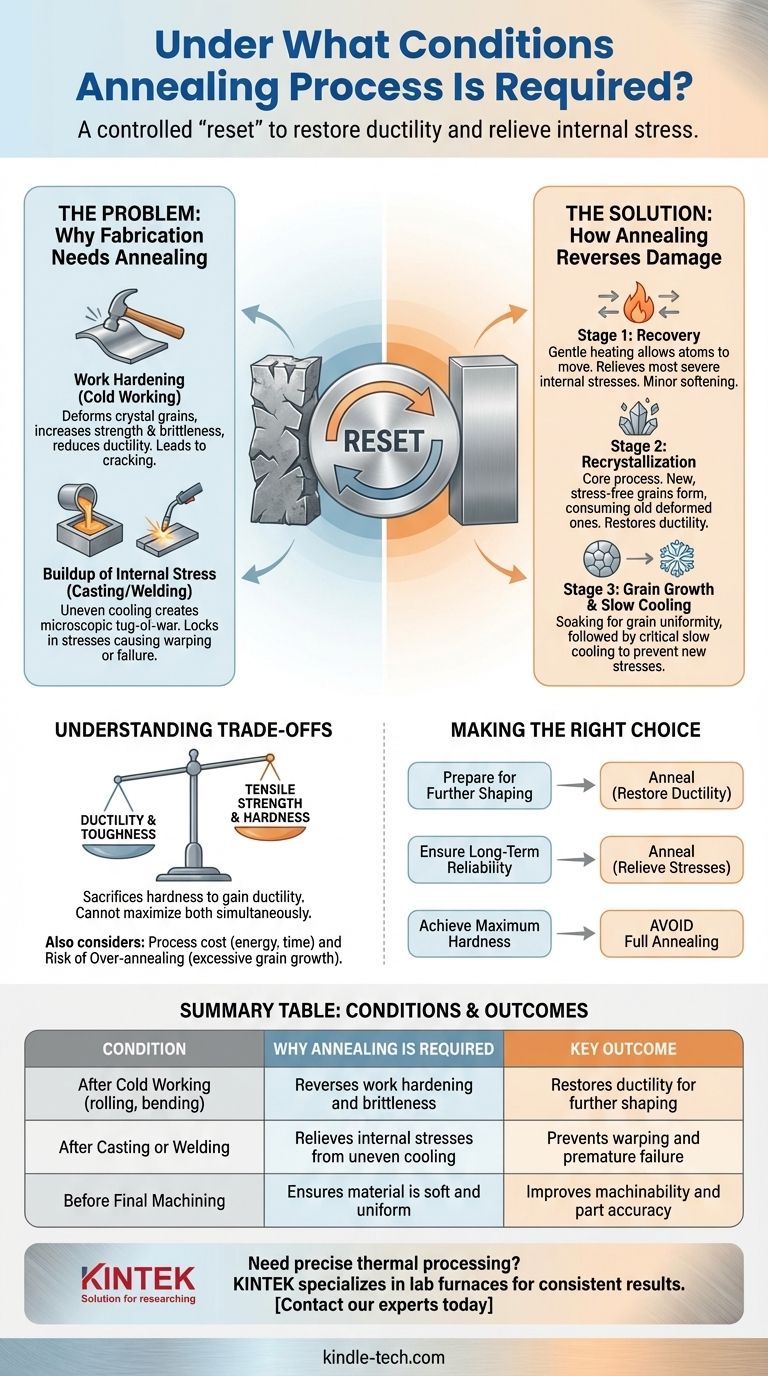

En bref, le recuit est nécessaire chaque fois qu'un processus de fabrication a rendu un matériau trop dur, cassant ou soumis à des contraintes internes pour être utilisable ou pour subir de nouveaux travaux. Des processus tels que la coulée, le laminage à froid ou le soudage créent ces conditions indésirables, et le recuit agit comme une « réinitialisation » contrôlée, restaurant la ductilité du matériau et soulageant les contraintes internes au niveau microscopique.

L'objectif fondamental de la fabrication est de façonner les matériaux, mais ces processus laissent souvent derrière eux un héritage caché de contraintes internes et de fragilité. Le recuit est la procédure corrective essentielle utilisée pour inverser ces dommages, échangeant une certaine dureté contre une ductilité et une stabilité structurelle cruciales.

Pourquoi les processus de fabrication créent-ils le besoin de recuit

La fabrication est, par nature, un processus forcé. Qu'il s'agisse de couler du métal en fusion ou de le plier à froid, ces actions modifient fondamentalement la structure cristalline interne du matériau, souvent pour le pire.

Le problème de l'écrouissage

Lorsque vous pliez, roulez ou étirez un métal à température ambiante (un processus appelé travail à froid), vous déformez ses grains cristallins internes. Cette déformation rend le matériau beaucoup plus résistant et dur, mais elle réduit également considérablement sa ductilité, le rendant cassant.

Après une certaine quantité de travail à froid, le matériau devient si cassant que toute tentative ultérieure de le façonner provoquera sa fissuration et sa rupture. Le recuit est nécessaire pour adoucir le matériau et restaurer sa ductilité afin que le travail puisse se poursuivre.

L'accumulation de contraintes internes

Les processus impliquant de la chaleur, tels que la coulée ou le soudage, sont également des candidats privilégiés pour créer des contraintes. Lorsque le matériau refroidit, différentes sections refroidissent à des vitesses différentes.

Ce refroidissement inégal crée une lutte de traction microscopique à l'intérieur du matériau, emprisonnant des contraintes internes. Ces contraintes cachées agissent comme des points faibles, ce qui peut entraîner une déformation inattendue ou une défaillance catastrophique plus tard, même sous des charges de fonctionnement normales. Le recuit soulage ces contraintes, créant une pièce finale plus stable et plus fiable.

Comment le recuit inverse les dommages

Le recuit n'est pas un événement unique, mais un processus en trois étapes de chauffage et de refroidissement contrôlés. Chaque étape joue un rôle spécifique dans la réparation de la structure interne du matériau.

Étape 1 : Récupération

Lorsque le matériau est doucement chauffé, les atomes acquièrent juste assez d'énergie pour bouger légèrement. Cette phase initiale, connue sous le nom de récupération, permet aux contraintes internes les plus graves de se détendre.

Bien qu'elle procure un certain adoucissement, les propriétés mécaniques fondamentales du matériau ne sont pas significativement modifiées, car les grains cristallins déformés restent en place.

Étape 2 : Recristallisation

C'est le cœur du processus de recuit. Lorsque la température monte à un point spécifique (la température de recristallisation), quelque chose de remarquable se produit. De nouveaux cristaux parfaitement formés et sans contrainte (grains) commencent à se former au sein de l'ancienne structure déformée.

Ces nouveaux grains grandissent et finissent par consommer entièrement les anciens grains endommagés. Ce processus efface efficacement les effets négatifs du travail à froid, restaurant la ductilité et la ténacité du matériau.

Étape 3 : Croissance du grain et refroidissement lent

Une fois la recristallisation terminée, le matériau est « maintenu » à cette température. S'il est maintenu trop longtemps, les nouveaux grains peuvent fusionner et devenir trop gros, ce qui peut parfois réduire la résistance. Un contrôle précis est essentiel.

Enfin, le matériau est refroidi très lentement. Ce refroidissement lent est essentiel pour éviter la formation de nouvelles contraintes internes lorsque le matériau se contracte, assurant un état final uniforme et sans contrainte.

Comprendre les compromis

Le recuit est un outil puissant, pas une solution magique. Ses avantages s'accompagnent de compromis importants qui doivent être pris en compte.

Le compromis principal : Ductilité contre Dureté

Le recuit rend un matériau plus ductile, plus résistant et plus facile à façonner. Cependant, cela se fait toujours au détriment de la résistance à la traction et de la dureté. Vous ne pouvez pas utiliser le recuit pour créer un matériau qui soit simultanément à résistance maximale et à ductilité maximale. Le processus sacrifie délibérément la dureté pour gagner en ductilité.

Le coût du traitement

Le recuit est un processus énergivore qui nécessite de grands fours spécialisés, une surveillance précise de la température et beaucoup de temps. Les cycles de chauffage, de maintien et surtout de refroidissement lent peuvent prendre de nombreuses heures, ajoutant un coût et un temps tangibles à un flux de travail de production.

Le risque d'un contrôle inapproprié

Le processus doit être exécuté avec précision. Chauffer le matériau trop fort ou le maintenir trop longtemps peut provoquer une croissance du grain excessive. Ces grains trop gros peuvent rendre le matériau plus faible que souhaité, une condition connue sous le nom de sur-recuit.

Faire le bon choix pour votre objectif

Décider de recuire ou non dépend entièrement de l'historique du matériau et de son utilisation future prévue.

- Si votre objectif principal est de préparer un matériau pour un façonnage ultérieur : Le recuit est essentiel après un travail à froid important pour restaurer la ductilité et éviter les fissures lors des opérations de formage ultérieures.

- Si votre objectif principal est d'assurer une fiabilité structurelle à long terme : Le recuit est nécessaire après la coulée ou le soudage pour soulager les contraintes internes emprisonnées qui pourraient provoquer une défaillance prématurée.

- Si votre objectif principal est d'atteindre une dureté maximale : Vous devez éviter un processus de recuit complet, car il est spécifiquement conçu pour adoucir les matériaux et réduire la dureté.

En fin de compte, appliquer le processus de recuit consiste à faire un choix délibéré pour contrôler les propriétés de votre matériau pour un résultat spécifique.

Tableau récapitulatif :

| Condition | Pourquoi le recuit est nécessaire | Résultat clé |

|---|---|---|

| Après travail à froid (ex. laminage, pliage) | Inverse l'écrouissage et la fragilité | Restaure la ductilité pour un façonnage ultérieur |

| Après coulée ou soudage | Soulage les contraintes internes dues au refroidissement inégal | Prévient la déformation et la défaillance prématurée |

| Avant l'usinage final | Assure que le matériau est tendre et uniforme | Améliore l'usinabilité et la précision de la pièce |

Besoin d'un traitement thermique précis pour vos matériaux ? Le processus de recuit est essentiel pour obtenir le bon équilibre des propriétés des matériaux, mais il nécessite un contrôle expert et des équipements fiables. KINTEK est spécialisée dans les fours de laboratoire et les solutions de traitement thermique qui offrent des profils de température précis et des résultats constants pour vos besoins en R&D ou en production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent vous aider à optimiser vos cycles de recuit et à améliorer les performances de vos matériaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire 1200℃

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

Les gens demandent aussi

- Quelle est la température d'un four à plasma ? Débloquer la chaleur extrême pour les applications exigeantes

- Quelles sont les propriétés physiques de la pyrolyse ? Dévoiler la nature complexe de l'huile de pyrolyse

- Quel type de gaz est utilisé dans le processus de pulvérisation cathodique ? Optimisez votre dépôt de couches minces

- Quel est l'effet de la pression dans la pulvérisation cathodique ? Maîtrisez l'énergie des particules pour une qualité de film supérieure

- Pourquoi utilise-t-on du KBr en FTIR ? La clé d'une analyse claire et précise des échantillons solides

- L'inhalation de nanotubes de carbone est-elle toxique ? Comprendre les risques de type amiante des nanotubes longs et rigides

- Le pulvérisation cathodique DC pulsée est-elle meilleure que la pulvérisation cathodique DC ? Un guide pour le dépôt sans arc

- Comment l'ajout d'alumine ou d'yttria abaisse-t-il la température de frittage du carbure de silicium ? Explication du frittage en phase liquide efficace