Les principaux avantages de la calcination à sec sont sa simplicité opérationnelle et sa capacité à traiter un grand nombre d'échantillons. Cette méthode nécessite une utilisation minimale de réactifs dangereux et permet à un technicien de traiter de nombreux échantillons simultanément avec peu de surveillance pratique, ce qui en fait un choix très efficace pour de nombreuses analyses de routine.

Le choix d'une technique de préparation d'échantillons est une décision critique en chimie analytique. La calcination à sec s'impose comme la méthode privilégiée lorsque vos objectifs sont l'efficacité opérationnelle et la sécurité, en particulier pour de grands lots d'échantillons où les minéraux ciblés ne sont pas volatils.

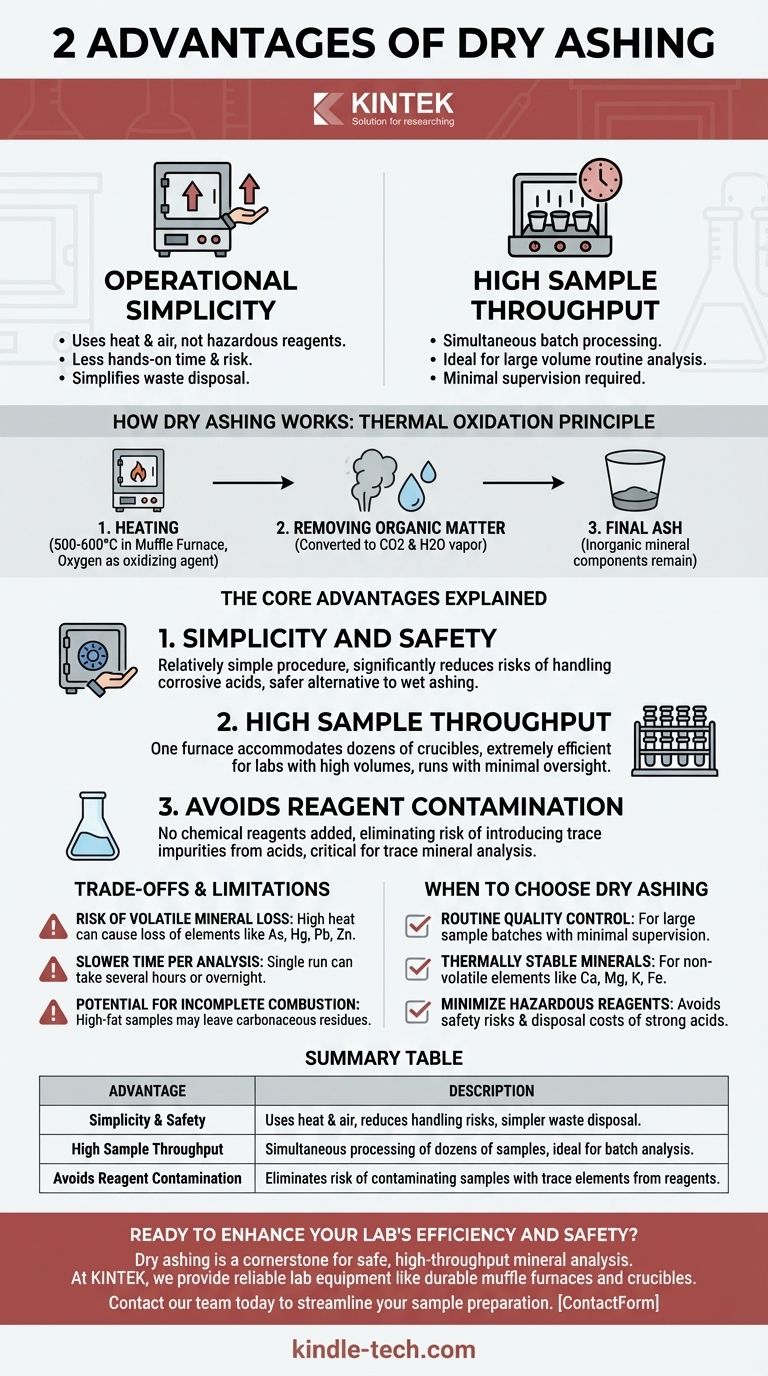

Comment fonctionne la calcination à sec : Le principe de l'oxydation thermique

La calcination à sec est un processus de décomposition qui utilise une chaleur élevée et l'air ambiant pour éliminer la matière organique d'un échantillon, ne laissant que les composants inorganiques et minéraux.

Chauffage en présence d'oxygène

L'échantillon est placé dans un four à moufle et chauffé à des températures élevées, généralement entre 500 et 600 °C. L'oxygène présent dans l'air à l'intérieur du four agit comme agent oxydant.

Élimination de la matière organique

À ces températures, tous les composés organiques (matériaux à base de carbone) sont brûlés. Ils sont convertis en gaz tels que le dioxyde de carbone et la vapeur d'eau, qui sont ensuite évacués du système.

La Cendre Finale

Le matériau restant une fois ce processus terminé est appelé cendre. Cette cendre est constituée des composants minéraux inorganiques de l'échantillon d'origine, généralement sous forme d'oxydes, de sulfates, de phosphates et de chlorures.

Les avantages fondamentaux expliqués

Les avantages de la calcination à sec découlent directement de sa méthodologie simple et directe par rapport à son alternative principale, la calcination humide.

Avantage 1 : Simplicité et Sécurité

La calcination à sec est une procédure relativement simple qui nécessite moins de temps d'intervention de la part de l'analyste. Contrairement à la calcination humide, qui repose sur des acides puissants et dangereux, la calcination à sec utilise principalement la chaleur et l'air. Cela réduit considérablement les risques associés à la manipulation de produits chimiques corrosifs et simplifie l'élimination des déchets.

Avantage 2 : Débit d'échantillons élevé

Un seul four à moufle peut contenir un grand nombre de creusets à la fois. Cela permet le traitement simultané de dizaines d'échantillons, ce qui en fait une méthode extrêmement efficace pour les laboratoires qui gèrent un volume élevé de tests de contrôle qualité de routine. Une fois le programme du four lancé, il nécessite une surveillance minimale.

Avantage 3 : Évite la contamination par les réactifs

Étant donné qu'aucun réactif chimique n'est ajouté à l'échantillon, il n'y a aucun risque de contaminer l'échantillon par des éléments traces qui pourraient être présents dans les acides ou les agents oxydants. Ceci peut être un avantage critique lors de l'analyse des minéraux traces où une grande pureté est essentielle.

Comprendre les compromis et les limites

Aucune technique n'est parfaite. Pour utiliser efficacement la calcination à sec, vous devez comprendre ses limites inhérentes.

Le risque de perte de minéraux volatils

C'est l'inconvénient le plus important de la calcination à sec. Les températures élevées peuvent provoquer la vaporisation et la perte de minéraux volatils et d'oligo-éléments (tels que l'arsenic, le mercure, le plomb et le zinc). Cela entraîne une sous-estimation de leur teneur et rend la méthode inappropriée pour l'analyse de ces éléments spécifiques.

Temps d'analyse plus lent

Bien que le débit pour un grand lot soit élevé, le temps réel pour une seule passe de calcination à sec peut être très long, prenant souvent plusieurs heures, voire une nuit. La calcination humide, bien que plus exigeante en main-d'œuvre, peut souvent être réalisée plus rapidement pour un petit nombre d'échantillons.

Potentiel de combustion incomplète

Pour les échantillons ayant une très forte teneur en matières grasses, la matière organique peut ne pas se consumer complètement, laissant parfois des résidus carbonés. Cela peut entraîner une surestimation de la teneur finale en cendres.

Quand choisir la calcination à sec

Votre objectif analytique doit toujours dicter votre choix de méthode. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est le contrôle qualité de routine sur de grands lots d'échantillons : La calcination à sec est très efficace et rentable en raison de sa capacité de traitement par lots et de son besoin minimal de supervision.

- Si votre analyse cible des minéraux thermiquement stables et non volatils : Pour des éléments tels que le calcium, le magnésium, le potassium et le fer, la calcination à sec est une méthode fiable et simple.

- Si votre priorité est de minimiser l'utilisation de réactifs chimiques dangereux : La calcination à sec évite les risques de sécurité, les problèmes d'approvisionnement et les coûts d'élimination associés aux acides forts requis pour la calcination humide.

En fin de compte, le choix de la calcination à sec est une décision stratégique qui privilégie l'efficacité opérationnelle et la sécurité pour l'analyse des minéraux thermiquement stables.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Simplicité et Sécurité | Utilise la chaleur et l'air au lieu d'acides dangereux, réduisant les risques de manipulation et la complexité de l'élimination des déchets. |

| Débit d'échantillons élevé | Permet le traitement simultané de dizaines d'échantillons dans un four à moufle, idéal pour l'analyse par lots de routine. |

| Évite la contamination par les réactifs | Élimine le risque de contamination des échantillons par des éléments traces provenant de réactifs chimiques, assurant la pureté analytique. |

Prêt à améliorer l'efficacité et la sécurité de votre laboratoire ?

La calcination à sec est une technique fondamentale pour l'analyse minérale sûre et à haut débit. Chez KINTEK, nous nous spécialisons dans la fourniture des équipements de laboratoire fiables — tels que des fours à moufle durables et des creusets — dont vous avez besoin pour mettre en œuvre cette méthode efficacement.

Nos experts peuvent vous aider à choisir la solution parfaite pour votre application spécifique, que vous soyez dans le domaine des sciences de l'alimentation, de la pharmacie ou des tests environnementaux. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos produits peuvent rationaliser votre préparation d'échantillons et fournir des résultats précis.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le but d'un four à moufle ? Obtenez un chauffage de haute pureté pour votre laboratoire

- Quelle est la différence entre un four à cornue et un four à moufle ? Découvrez la vérité sur le chauffage indirect

- Quel est l'objectif d'un four à moufle ? Atteindre un chauffage à haute température pur et exempt de contamination

- Quel est le principe du four à moufle ? Obtenir un chauffage pur, précis et à haute température

- Qu'est-ce qu'un four à moufle en analyse alimentaire ? Un guide pour une mesure précise de la teneur en minéraux