À la base, un four à creuset est un outil simple et efficace pour faire fondre de petites quantités de métal. Il fonctionne en chauffant un récipient séparé et amovible appelé creuset, qui contient la charge métallique. Cette méthode de chauffage indirect le rend exceptionnellement polyvalent pour une large gamme de matériaux et d'applications.

Bien que souvent critiqués pour leur faible efficacité énergétique, les fours à creuset sont indispensables dans les environnements où la flexibilité est primordiale. Leur capacité à traiter de petits lots de métal diversifiés rapidement et proprement est un avantage stratégique qui l'emporte sur leur coût opérationnel plus élevé pour des tâches spécifiques.

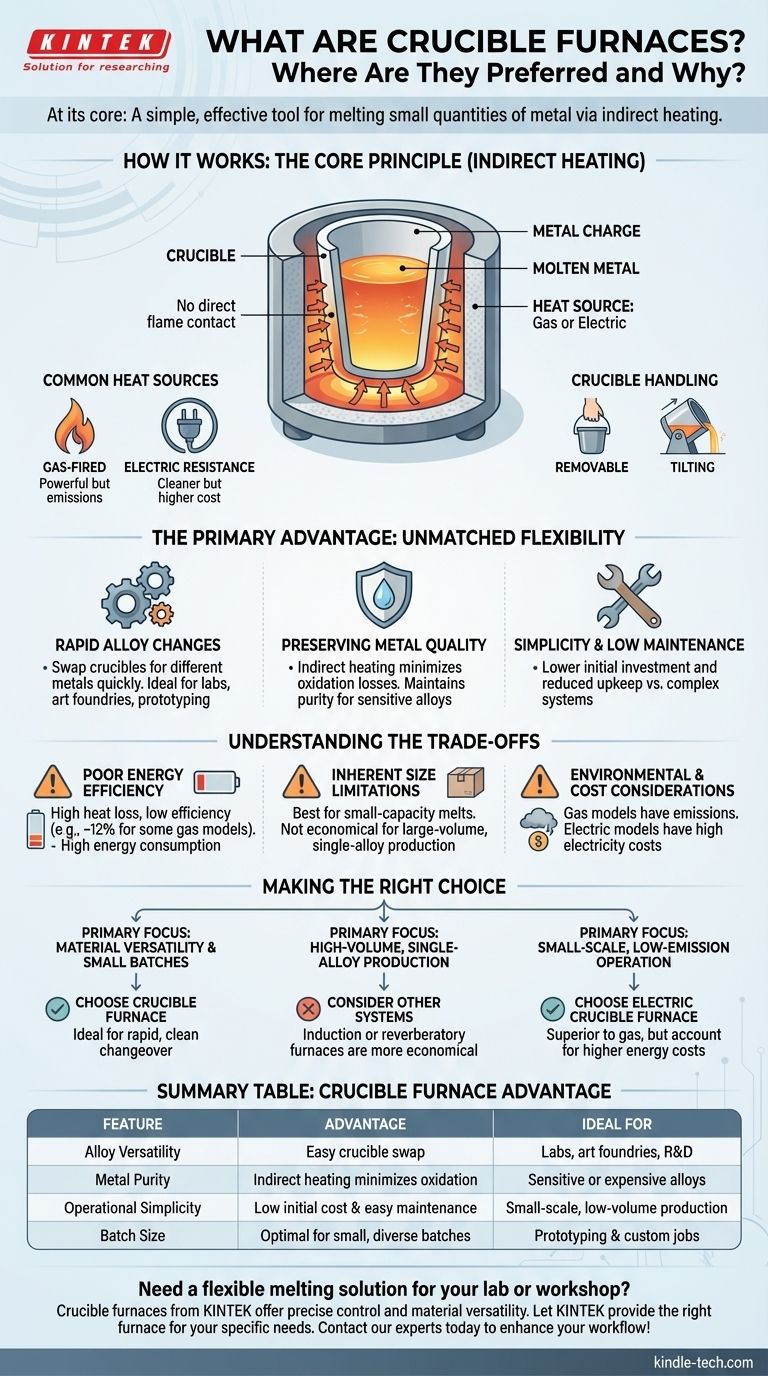

Comment fonctionne un four à creuset

La conception d'un four à creuset est définie par sa simplicité. Le principe fondamental est de chauffer un récipient, et non le métal directement, ce qui offre un contrôle significatif sur la fusion.

Le principe fondamental : le chauffage indirect

Le métal à fondre est placé à l'intérieur du creuset, un pot généralement fabriqué en céramique ou d'autres matériaux réfractaires. Ce creuset est ensuite placé à l'intérieur du four, où il est chauffé par une source externe, telle qu'un brûleur à gaz ou des éléments électriques. La chaleur est transférée à travers la paroi du creuset pour faire fondre le métal à l'intérieur, empêchant tout contact direct entre la flamme et l'alliage.

Sources de chaleur courantes

Les fours à creuset sont généralement chauffés de deux manières. Les fours à gaz sont courants et puissants mais produisent des émissions. Les fours à résistance électrique sont plus propres, offrant une quasi-élimination des émissions et une très faible oxydation du métal, mais s'accompagnent souvent de coûts énergétiques plus élevés.

Manipulation du creuset

Les fours peuvent être conçus pour des creusets amovibles, qui sont soulevés pour la coulée. C'est courant dans les petites opérations et pour les alliages qui nécessitent une coulée précise. D'autres conceptions utilisent un creuset stationnaire et le four entier est incliné pour couler le métal en fusion.

Le principal avantage : une flexibilité inégalée

La raison pour laquelle les fours à creuset restent vitaux dans la métallurgie moderne n'est pas l'efficacité, mais la flexibilité. Ils résolvent un ensemble spécifique de problèmes que les fours à grande échelle ne peuvent pas résoudre.

Changements rapides d'alliages

C'est la caractéristique distinctive du four à creuset. Parce que le métal est contenu dans un creuset discret, passer de la fusion de l'aluminium au bronze ne nécessite guère plus que de changer le pot. Cela les rend idéaux pour les environnements qui nécessitent des changements fréquents de matériaux, tels que les laboratoires, les fonderies d'art et les ateliers de prototypage.

Préservation de la qualité du métal

La méthode de chauffage indirect minimise les pertes par oxydation. Le métal n'est pas directement exposé aux gaz de combustion, ce qui aide à maintenir la pureté et les propriétés prévues de l'alliage. C'est particulièrement critique lors du travail avec des métaux sensibles ou coûteux.

Simplicité et faible entretien

La conception simple d'un four à creuset se traduit par un coût d'investissement initial plus faible et des coûts d'entretien réduits par rapport à des systèmes plus complexes comme les fours à induction.

Comprendre les compromis

Pour utiliser efficacement un four à creuset, vous devez comprendre ses limitations importantes. Le choix d'en utiliser un est toujours un compromis conscient entre flexibilité et coût opérationnel.

Faible efficacité énergétique

Les fours à creuset ne sont pas économes en énergie. Une quantité significative de chaleur est perdue dans la structure du four et l'environnement, certains modèles à combustible fonctionnant avec des rendements aussi bas que 12 %. Il en résulte une consommation élevée de carburant ou d'électricité par livre de métal fondu.

Limitations de taille inhérentes

Cette technologie ne s'adapte pas bien à la production de masse. La conception est mieux adaptée aux fusions de petite capacité. Tenter d'utiliser des fours à creuset pour la production en grand volume d'un seul alliage est très peu économique.

Considérations environnementales et de coût

Les fours à creuset à gaz produisent des émissions qui peuvent nécessiter des mesures coûteuses de contrôle de la pollution pour respecter les réglementations environnementales. Bien que les modèles électriques résolvent le problème des émissions, leur consommation d'électricité plus élevée peut entraîner des dépenses opérationnelles substantielles.

Faire le bon choix pour votre objectif

Le choix d'un four à creuset dépend entièrement de vos priorités opérationnelles. C'est un outil spécialisé, pas une solution universelle.

- Si votre objectif principal est la polyvalence des matériaux et les petites séries : Un four à creuset est le choix idéal en raison de sa capacité de changement rapide et propre.

- Si votre objectif principal est la production en grand volume d'un seul alliage : Le coût énergétique élevé d'un four à creuset rend d'autres systèmes, comme les fours à induction ou à réverbère, une solution bien plus économique.

- Si votre objectif principal est de gérer une opération à petite échelle et à faibles émissions : Un four à creuset électrique est supérieur à un modèle à gaz, mais vous devez tenir compte de ses coûts énergétiques plus élevés dans votre budget.

En fin de compte, le four à creuset est le choix définitif lorsque le besoin de flexibilité opérationnelle l'emporte sur l'exigence d'une efficacité énergétique maximale.

Tableau récapitulatif :

| Caractéristique | Avantage du four à creuset | Idéal pour |

|---|---|---|

| Polyvalence des alliages | Échange facile de creuset pour différents métaux | Laboratoires, fonderies d'art, R&D |

| Pureté du métal | Le chauffage indirect minimise l'oxydation | Alliages sensibles ou coûteux |

| Simplicité opérationnelle | Faible coût initial et entretien facile | Production à petite échelle, faible volume |

| Taille des lots | Optimal pour les petits lots diversifiés | Prototypage et travaux sur mesure |

Besoin d'une solution de fusion flexible pour votre laboratoire ou atelier ?

Les fours à creuset de KINTEK offrent le contrôle précis et la polyvalence des matériaux dont vous avez besoin pour la fusion de métaux en petites séries. Que vous soyez en R&D, en bijouterie ou en prototypage, notre équipement garantit des fusions propres et des changements rapides d'alliages.

Laissez KINTEK, votre spécialiste en équipement de laboratoire, vous fournir le four adapté à vos besoins spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à creuset peut améliorer votre flux de travail et votre efficacité !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace