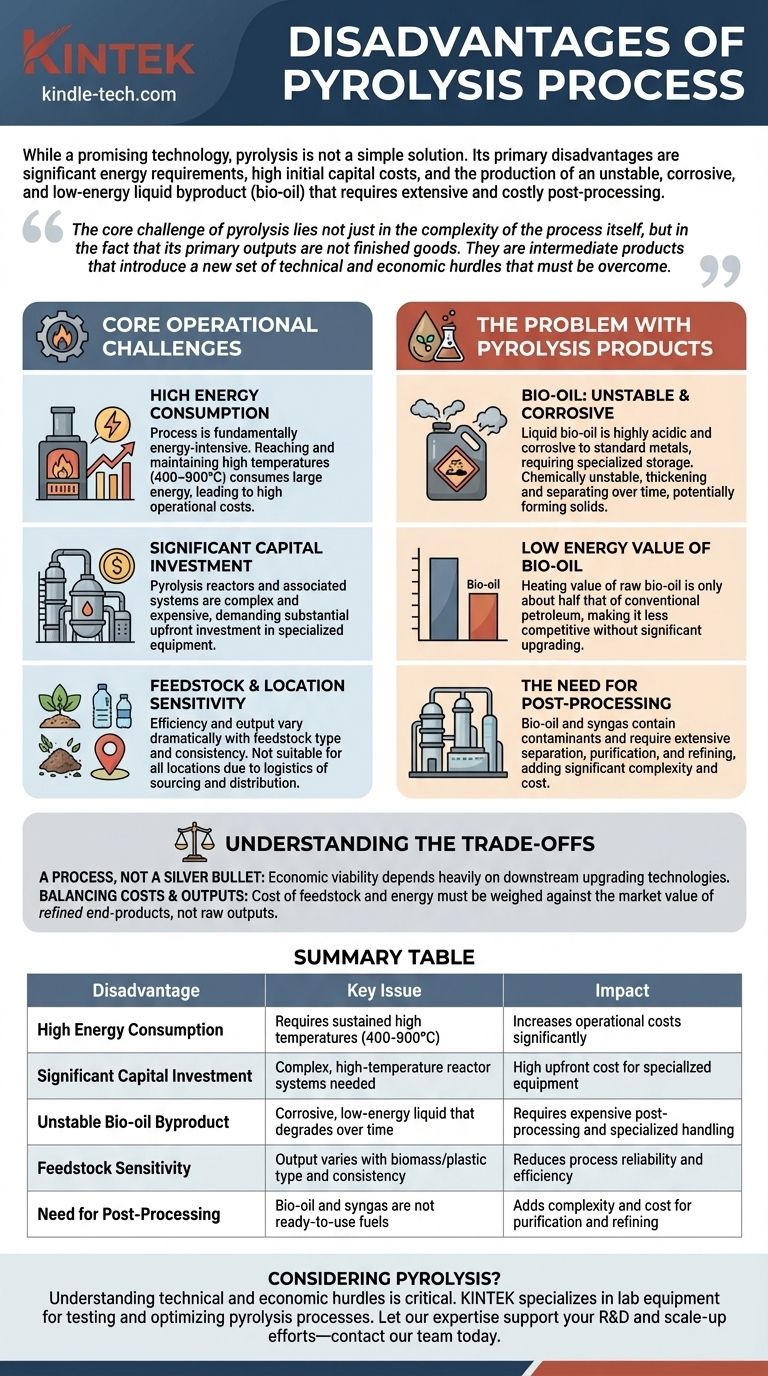

Bien qu'elle soit une technologie prometteuse, la pyrolyse n'est pas une solution simple. Ses principaux inconvénients sont les exigences énergétiques importantes, les coûts d'investissement initiaux élevés et la production d'un sous-produit liquide instable, corrosif et à faible énergie (bio-huile) qui nécessite un post-traitement coûteux et approfondi avant de pouvoir être utilisé.

Le défi fondamental de la pyrolyse ne réside pas seulement dans la complexité du processus lui-même, mais dans le fait que ses principaux produits ne sont pas des biens finis. Ce sont des produits intermédiaires qui introduisent un nouvel ensemble d'obstacles techniques et économiques qui doivent être surmontés.

Les défis opérationnels fondamentaux

La pyrolyse est un processus thermochimique qui chauffe des matériaux comme la biomasse ou le plastique à des températures élevées (typiquement 400-900°C) dans un environnement exempt d'oxygène. Bien qu'efficace, les réalités opérationnelles présentent des obstacles importants.

Consommation d'énergie élevée

Le processus est fondamentalement gourmand en énergie. Atteindre et maintenir les températures élevées requises pour la décomposition consomme une grande quantité d'énergie, ce qui se traduit directement par des coûts opérationnels élevés.

Investissement en capital important

Les réacteurs de pyrolyse et leurs systèmes associés sont complexes et coûteux. Ils doivent être conçus pour supporter des températures extrêmes et contrôler précisément l'atmosphère, ce qui exige un investissement initial substantiel en équipement spécialisé.

Sensibilité à la matière première et à l'emplacement

L'efficacité et le rendement de la pyrolyse peuvent varier considérablement en fonction du type et de la consistance de la matière première. De plus, le processus peut ne pas être adapté à tous les emplacements, surtout si la logistique d'approvisionnement en matières premières ou de distribution des produits finaux est défavorable.

Le problème des produits de pyrolyse

Une idée fausse courante est que la pyrolyse produit directement des carburants prêts à l'emploi. En réalité, les produits bruts — bio-huile, gaz de synthèse et biochar — présentent chacun leurs propres limites.

Bio-huile : instable et corrosive

La bio-huile liquide est peut-être le produit le plus difficile. Elle est très acide et corrosive pour les métaux standards, nécessitant un équipement de stockage et de manutention spécialisé.

Pire encore, elle est chimiquement instable. Avec le temps, la bio-huile a tendance à s'épaissir, à augmenter sa viscosité, et peut même se séparer en différentes phases en raison de réactions chimiques lentes et continues. La chauffer peut accélérer ces réactions, formant potentiellement des solides.

Faible valeur énergétique de la bio-huile

Le pouvoir calorifique de la bio-huile brute n'est qu'environ la moitié de celui du fioul conventionnel à base de pétrole. Cela la rend moins compétitive en tant que substitut direct de carburant sans une valorisation significative.

Le besoin de post-traitement

Ni la bio-huile ni le gaz de synthèse ne sont suffisamment purs pour la plupart des applications à haute valeur ajoutée. Ils contiennent des contaminants et nécessitent une séparation, une purification et un raffinage approfondis avant de pouvoir être utilisés comme carburants de transport ou matières premières chimiques. Ce processus de valorisation en plusieurs étapes ajoute une autre couche de complexité et de coût.

Comprendre les compromis

Il est crucial de considérer la pyrolyse non pas comme une solution unique et complète, mais comme la première étape d'une chaîne de valeur plus longue et plus complexe.

Un processus, pas une solution miracle

La viabilité économique d'une usine de pyrolyse dépend souvent moins de l'étape de pyrolyse elle-même que de l'efficacité et de la rentabilité des technologies de valorisation en aval. Sans une voie claire et économique pour affiner les produits, l'ensemble du projet peut échouer.

Équilibrer les coûts et les sorties

Le succès nécessite un calcul prudent. Le coût d'acquisition de la matière première et le coût énergétique élevé de l'opération doivent être mis en balance avec la valeur marchande des produits finis raffinés, et non des produits bruts.

Prendre une décision éclairée sur la pyrolyse

Pour déterminer si la pyrolyse est la bonne approche, vous devez d'abord clarifier votre objectif principal.

- Si votre objectif principal est la réduction du volume des déchets : La pyrolyse est très efficace, mais vous devez disposer d'un plan clair et budgétisé pour gérer et traiter la bio-huile instable et les autres sous-produits qu'elle génère.

- Si votre objectif principal est de créer des carburants de grande valeur : Soyez prêt à un investissement important en aval dans l'hydrotraitement ou d'autres technologies de valorisation pour stabiliser la bio-huile, éliminer les éléments corrosifs et augmenter sa densité énergétique.

- Si votre objectif principal est la séquestration du carbone : La stabilité et la valeur marchande du biochar résultant sont vos indicateurs les plus critiques, et le bilan énergétique global du processus doit être audité attentivement.

Comprendre ces inconvénients inhérents est la première étape vers le développement d'un projet de pyrolyse techniquement solide et économiquement viable.

Tableau récapitulatif :

| Inconvénient | Problème clé | Impact |

|---|---|---|

| Consommation d'énergie élevée | Nécessite des températures élevées soutenues (400-900°C) | Augmente considérablement les coûts opérationnels |

| Investissement en capital important | Systèmes de réacteurs complexes à haute température nécessaires | Coût initial élevé pour l'équipement spécialisé |

| Sous-produit de bio-huile instable | Liquide corrosif et à faible énergie qui se dégrade avec le temps | Nécessite un post-traitement coûteux et une manipulation spécialisée |

| Sensibilité de la matière première | Le rendement varie selon le type et la consistance de la biomasse/plastique | Réduit la fiabilité et l'efficacité du processus |

| Nécessité de post-traitement | La bio-huile et le gaz de synthèse ne sont pas des carburants prêts à l'emploi | Ajoute de la complexité et des coûts pour la purification et le raffinage |

Vous envisagez la pyrolyse pour votre projet de déchets ou d'énergie ? Comprendre les obstacles techniques et économiques est essentiel pour réussir. KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour tester et optimiser les processus de pyrolyse, vous aidant à évaluer avec précision la viabilité des matières premières, à analyser la qualité de la bio-huile et à planifier la valorisation en aval. Laissez notre expertise soutenir vos efforts de R&D et de mise à l'échelle — contactez notre équipe dès aujourd'hui pour discuter de vos besoins et défis spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four rotatif électrique pour pyrolyse de biomasse

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux