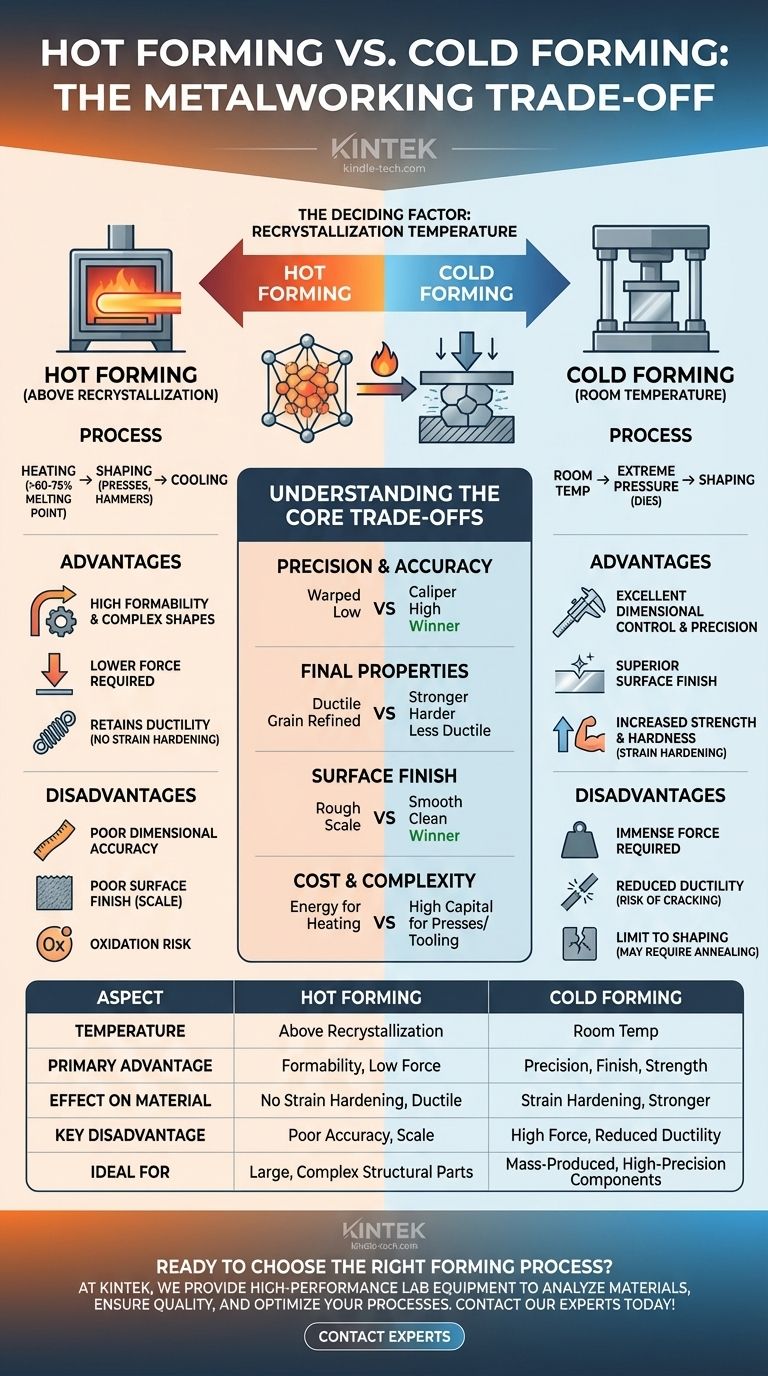

Dans le travail des métaux, le choix fondamental entre le formage à chaud et le formage à froid repose sur un compromis entre la formabilité et la précision. Le formage à chaud utilise des températures élevées pour rendre le métal facile à façonner en formes complexes, tandis que le formage à froid utilise une pression immense à température ambiante pour obtenir une précision dimensionnelle et une résistance supérieures. Chaque méthode modifie fondamentalement les propriétés du métal de différentes manières, ce qui les rend adaptées à des applications entièrement différentes.

La décision dépend d'un facteur critique unique : la température de recristallisation du métal. Travailler au-dessus de cette température (formage à chaud) privilégie la facilité de mise en forme, tandis que travailler en dessous (formage à froid) privilégie la précision et la résistance du produit final.

Le facteur décisif : la température de recristallisation

Qu'est-ce que la recristallisation ?

Lorsqu'un métal est déformé, sa structure cristalline interne, ou ses « grains », s'étirent et se déforment. C'est ce qu'on appelle l'écrouissage.

Le chauffage du métal au-dessus de sa température de recristallisation déclenche un changement crucial. De nouveaux grains exempts de contraintes commencent à se former, « réinitialisant » effectivement la structure interne du métal et éliminant les effets de l'écrouissage.

Ce phénomène est la ligne de démarcation scientifique entre les deux processus. Il explique pourquoi le métal chaud est mou et malléable, tandis que le métal froid devient plus dur à mesure que vous le travaillez.

Formage à chaud : façonner avec la chaleur

Le formage à chaud implique la déformation d'un métal à une température supérieure à son point de recristallisation, généralement comprise entre 60 % et 75 % de son point de fusion.

Le processus

La pièce métallique est chauffée dans un four jusqu'à ce qu'elle atteigne la température souhaitée, ce qui la rend nettement plus malléable. Elle est ensuite rapidement mise en forme à l'aide d'outils tels que des presses, des marteaux ou des rouleaux avant de refroidir.

Avantages clés

L'avantage principal est une réduction drastique de la force nécessaire pour façonner le matériau. Cela permet de créer des composants grands et complexes en une seule opération.

Comme le processus se déroule au-dessus de la température de recristallisation, le matériau ne s'écrouit pas. Cela signifie qu'il conserve sa ductilité, le rendant très résistant à la fissuration pendant le formage.

Inconvénients inhérents

Lorsque le métal refroidit à partir d'une température élevée, il se contracte et peut se déformer de manière imprévisible. Il en résulte une faible précision dimensionnelle et des tolérances médiocres par rapport au formage à froid.

La chaleur élevée provoque également une oxydation à la surface du métal, formant une couche rugueuse appelée « calamine ». Il en résulte un mauvais état de surface qui nécessite souvent des opérations de nettoyage secondaires.

Formage à froid : précision à température ambiante

Le formage à froid, également appelé travail à froid, implique le façonnage du métal à température ambiante ou proche de celle-ci. Ce processus n'adoucit pas le matériau avec la chaleur ; il repose uniquement sur la force mécanique.

Le processus

Une pression extrême est appliquée à une pièce métallique à l'aide de matrices dans une presse. Cela force le métal à prendre la forme désirée. Les exemples courants comprennent le forgeage, le laminage et l'étirage.

Avantages clés

Puisqu'il n'y a ni chauffage ni refroidissement, la dilatation et la contraction thermiques ne sont pas des facteurs. Cela permet un excellent contrôle dimensionnel et une grande précision.

Le processus produit une surface lisse et propre, résultant en un état de surface supérieur qui ne nécessite souvent aucun traitement secondaire.

Le travail à froid déforme de façon permanente la structure cristalline du métal, un processus appelé écrouissage. Cela augmente la résistance à la traction et la dureté du matériau, rendant souvent la pièce finale plus solide que le matériau brut à partir duquel elle a été fabriquée.

Inconvénients inhérents

Le principal inconvénient est l'énorme force requise pour façonner le métal, ce qui nécessite des machines puissantes et coûteuses ainsi que des outils robustes.

L'écrouissage augmente la résistance mais réduit la ductilité du métal, le rendant plus cassant. Il y a une limite à la quantité de façonnage qu'une pièce peut subir avant de risquer de se fissurer, nécessitant parfois une étape intermédiaire de recuit (chauffage) pour la ramollir à nouveau.

Comprendre les compromis fondamentaux

Le choix entre ces méthodes n'est jamais arbitraire. C'est une décision calculée basée sur les exigences finales du composant.

Précision et exactitude dimensionnelle

Le formage à froid est le vainqueur incontesté. L'absence de déformation thermique permet des tolérances serrées impossibles à atteindre de manière constante avec le formage à chaud.

Propriétés mécaniques finales

Les résultats sont fondamentalement différents. Le formage à froid produit une pièce plus solide, plus dure, mais moins ductile. Le formage à chaud conserve la ductilité d'origine du matériau et peut même affiner la structure cristalline, améliorant ainsi la ténacité.

État de surface

Le formage à froid est supérieur. Il produit une surface brillante et lisse, tandis que le formage à chaud laisse une texture rugueuse et écailleuse qui doit souvent être retirée.

Coût et complexité

L'économie est complexe. Le formage à chaud nécessite une énergie importante pour le chauffage des fours. Le formage à froid nécessite un investissement en capital plus élevé dans des presses puissantes et des outils durables. Pour la production en série de petites pièces précises comme les vis et les boulons, le formage à froid est souvent plus économique par pièce.

Faire le bon choix pour votre application

En fin de compte, le processus idéal est dicté par les objectifs de votre projet spécifique.

- Si votre objectif principal est de créer de grandes pièces structurelles ou complexes où la précision ultime est secondaire : Le formage à chaud est le choix supérieur en raison de sa grande formabilité et de ses exigences de force moindres.

- Si votre objectif principal est de produire en série des composants plus petits avec une grande précision dimensionnelle et un état de surface supérieur : Le formage à froid offre une précision inégalée et renforce le matériau par l'écrouissage.

- Si votre objectif principal est d'améliorer la résistance d'une pièce finie sans en modifier la forme : Des techniques de formage à froid comme le grenaillage sont utilisées pour introduire intentionnellement un écrouissage bénéfique.

En alignant les objectifs de votre projet sur les principes fondamentaux de chaque processus, vous pouvez sélectionner la voie la plus efficace et la plus économique, du matériau brut à la pièce finie.

Tableau récapitulatif :

| Aspect | Formage à chaud | Formage à froid |

|---|---|---|

| Température | Au-dessus de la température de recristallisation (60-75 % du point de fusion) | Température ambiante ou proche de la température ambiante |

| Avantage principal | Grande formabilité pour les formes complexes ; force requise plus faible | Précision dimensionnelle et état de surface supérieurs |

| Effet sur le matériau | Pas d'écrouissage ; conserve la ductilité | L'écrouissage augmente la résistance et la dureté |

| Inconvénient majeur | Faible précision dimensionnelle et mauvais état de surface (calamine) | Force élevée requise ; ductilité réduite (risque de fissuration) |

| Idéal pour | Grandes pièces structurelles complexes | Composants produits en série de haute précision |

Prêt à choisir le bon processus de formage pour votre projet ?

Le choix entre le formage à chaud et à froid est essentiel au succès de vos composants métalliques. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance et des consommables nécessaires pour analyser les propriétés des matériaux et garantir que vos processus de formage sont optimisés pour la qualité et l'efficacité.

Nous aidons nos clients de laboratoire à :

- Analyser le comportement des matériaux : Tester et comprendre comment vos métaux réagissent à la chaleur et à la pression.

- Assurer le contrôle qualité : Vérifier la précision dimensionnelle et les propriétés mécaniques de vos pièces finies.

- Optimiser les processus : Atteindre l'équilibre parfait entre formabilité, résistance et précision.

Discutons des besoins spécifiques de votre application. Contactez nos experts dès aujourd'hui pour trouver la bonne solution pour votre laboratoire !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Quels sont les avantages de la pyrolyse de la bio-huile ? Transformer les déchets en énergie renouvelable

- Quelle est la fonction d'un four de laboratoire à haut débit dans la préparation du catalyseur CoCeBa ? Assurer la stabilité du précurseur

- Quels sont les paramètres du processus de pulvérisation magnétron ? Variables clés pour des films minces supérieurs

- Quels sont les avantages de l'utilisation de la biomasse ? Exploiter une énergie renouvelable et neutre en carbone

- À quoi sert la pulvérisation cathodique magnétron ? Créez des films minces haute performance pour votre industrie

- L'énergie biomasse est-elle chère ? Découvrez le coût réel par rapport à la valeur pour vos besoins énergétiques

- Que faut-il pour braser l'acier inoxydable ? Maîtrisez les 3 clés d'un joint parfait

- Comment fonctionne une fournaise à air chaud ? Comprendre le chauffage domestique sûr et efficace