À la base, le sputtering est une méthode très polyvalente et contrôlable pour déposer des couches minces, mais elle n'est pas sans compromis importants. Ses principaux avantages sont la capacité de déposer une vaste gamme de matériaux — y compris des alliages complexes et des isolants — avec une excellente adhérence et qualité de film. Les principaux inconvénients sont généralement les vitesses de dépôt plus faibles, le coût et la complexité plus élevés de l'équipement, et le potentiel de chauffage du substrat.

Le sputtering excelle dans la production de films complexes de haute qualité où un contrôle précis est primordial. Cette précision et cette flexibilité des matériaux se font au prix de la vitesse et de la simplicité opérationnelle, ce qui en fait un compromis entre la performance du film et le débit de production.

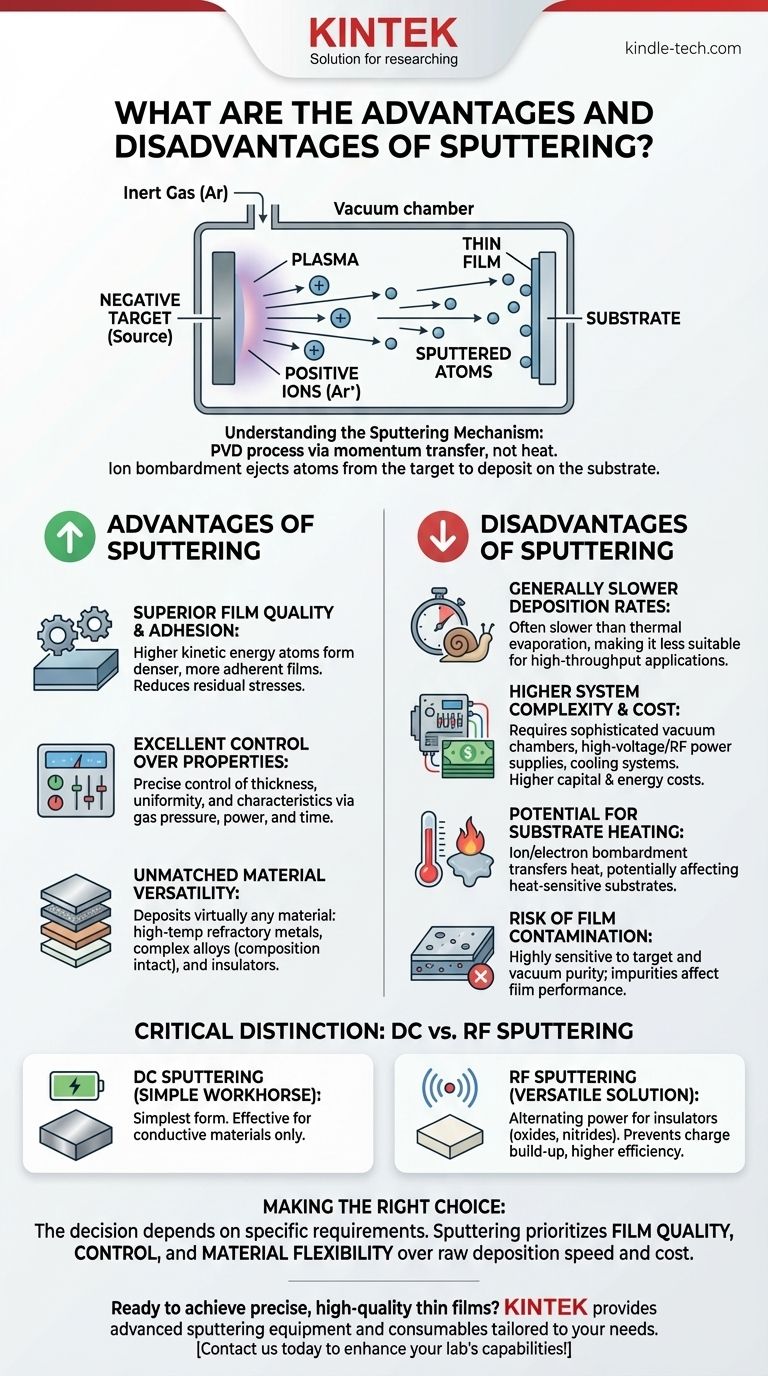

Comprendre le mécanisme de sputtering

Pour saisir ses avantages et ses inconvénients, vous devez d'abord comprendre comment fonctionne le sputtering. Il s'agit d'un procédé de dépôt physique en phase vapeur (PVD) qui repose sur le transfert de quantité de mouvement, et non sur la chaleur.

Le principe de base : Le bombardement ionique

Un substrat et un matériau source (la « cible ») sont placés dans une chambre à vide. La chambre est remplie d'une petite quantité d'un gaz inerte, comme l'argon.

Une forte tension négative est appliquée à la cible, ce qui allume un plasma. Les ions argon chargés positivement dans le plasma sont accélérés vers la cible chargée négativement.

Ces ions de haute énergie bombardent la cible avec suffisamment de force pour expulser physiquement, ou « sputtering », des atomes de sa surface. Ces atomes projetés traversent le vide et se déposent sur le substrat, formant une couche mince atome par atome.

Principaux avantages du sputtering

Le sputtering est souvent la méthode de choix lorsque la qualité et les propriétés du film déposé sont plus critiques que la vitesse de production.

Qualité de film et adhérence supérieures

Étant donné que les atomes projetés arrivent sur le substrat avec une énergie cinétique plus élevée que dans l'évaporation thermique, ils forment des films plus denses et plus adhérents. Ce processus peut également réduire les contraintes résiduelles sur le substrat, ce qui est crucial pour les applications sensibles.

Excellent contrôle des propriétés du film

Le sputtering permet un contrôle précis et répétable de l'épaisseur et de l'uniformité du film. En ajustant des paramètres tels que la pression du gaz, la puissance et le temps de dépôt, vous pouvez affiner les caractéristiques finales du film. Les substrats peuvent également être nettoyés par bombardement ionique dans la chambre juste avant le dépôt, assurant une interface vierge pour une meilleure adhérence.

Polyvalence des matériaux inégalée

C'est sans doute la plus grande force du sputtering. Contrairement à l'évaporation thermique, qui est limitée par le point de fusion d'un matériau, le sputtering peut déposer pratiquement n'importe quel matériau. Cela inclut les métaux réfractaires à haute température, les alliages complexes (qui se déposent avec leur composition intacte) et même les composés isolants.

Comprendre les compromis et les inconvénients

Le contrôle et la polyvalence du sputtering s'accompagnent de coûts opérationnels et de limitations clairs qui doivent être pris en compte.

Taux de dépôt généralement plus lents

Bien que les techniques modernes aient amélioré les vitesses, le sputtering de base est souvent plus lent que d'autres méthodes comme l'évaporation thermique. Cela peut le rendre moins adapté aux applications à haut débit et à faible coût où la vitesse est le moteur principal.

Complexité et coût du système plus élevés

Les systèmes de sputtering nécessitent des chambres à vide sophistiquées, des alimentations haute tension et souvent des systèmes de refroidissement pour gérer la chaleur. Les alimentations RF, nécessaires pour le sputtering des matériaux isolants, sont particulièrement coûteuses par rapport aux sources CC utilisées pour les matériaux conducteurs. Cela entraîne un investissement initial et des coûts énergétiques plus élevés.

Potentiel de chauffage du substrat

Le bombardement constant de particules énergétiques (ions, électrons et atomes projetés) peut transférer une quantité significative de chaleur au substrat. Bien que souvent moins sévère que dans d'autres processus, cela peut poser problème pour les substrats sensibles à la chaleur comme les plastiques ou certains échantillons biologiques.

Risque de contamination du film

Le processus est très sensible à la pureté à la fois du matériau cible et de l'environnement sous vide. Toute impureté dans la cible ou gaz résiduel dans la chambre peut être incorporée dans le film en croissance, affectant ses performances.

Une distinction critique : Sputtering CC contre RF

Tout le sputtering n'est pas identique. Le type de source d'alimentation utilisé modifie fondamentalement les capacités du processus.

Sputtering CC : Le cheval de bataille simple

Le sputtering à courant continu (CC) est la forme la plus simple. Il est très efficace et largement utilisé, mais il ne peut déposer que des matériaux électriquement conducteurs. Tenter de projeter un isolant avec une alimentation CC entraîne une accumulation de charge positive sur la surface de la cible, ce qui repousse les ions entrants et arrête le processus.

Sputtering RF : La solution polyvalente

Le sputtering à radiofréquence (RF) utilise une source d'alimentation alternative. Ce champ alternatif empêche l'accumulation de charge sur la surface de la cible, ce qui permet de projeter des matériaux isolants comme les oxydes et les nitrures. Le sputtering RF tend également à créer un plasma plus efficace, ce qui peut entraîner des taux de dépôt plus élevés à des pressions plus faibles par rapport au sputtering CC de base.

Faire le bon choix pour votre objectif

La décision d'utiliser le sputtering dépend entièrement de vos exigences spécifiques en matière de qualité de film, de type de matériau et de volume de production.

- Si votre objectif principal est des films haute performance : Le sputtering est le choix supérieur pour déposer des films denses et adhérents à partir d'alliages complexes, de métaux réfractaires ou de composés où la stœchiométrie est critique.

- Si votre objectif principal est le dépôt d'isolants : Le sputtering RF est l'une des méthodes les plus fiables et contrôlables pour créer des films optiques ou diélectriques de haute qualité.

- Si votre objectif principal est le débit élevé et le faible coût : Pour les revêtements métalliques simples, l'évaporation thermique est souvent plus rapide et plus économique que le sputtering.

En fin de compte, choisir le sputtering signifie privilégier la qualité du film, le contrôle et la flexibilité des matériaux par rapport à la vitesse de dépôt brute et au coût.

Tableau récapitulatif :

| Avantages | Inconvénients |

|---|---|

| Adhérence et densité de film supérieures | Taux de dépôt plus faibles |

| Excellent contrôle des propriétés du film | Coût et complexité de l'équipement plus élevés |

| Dépose des alliages, des métaux et des isolants | Risque de chauffage du substrat |

| Films uniformes de haute qualité | Risque de contamination du film |

Prêt à obtenir des films minces précis et de haute qualité pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de sputtering avancés et de consommables adaptés à vos besoins spécifiques de recherche et de production. Que vous déposiez des alliages complexes, des métaux réfractaires ou des composés isolants, nos solutions offrent le contrôle supérieur et la polyvalence des matériaux que votre travail exige.

Laissez nos experts vous aider à optimiser vos processus de couches minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés