En substance, le moulage par transfert offre un gain significatif en précision et en complexité de conception par rapport au moulage par compression, en particulier pour les pièces avec des inserts délicats. Cependant, ces avantages s'accompagnent d'un coût d'investissement en outillage plus élevé et d'un gaspillage de matériaux inévitable, ce qui en fait un choix stratégique pour des applications spécifiques plutôt qu'une solution universelle.

Le moulage par transfert occupe un juste milieu critique entre la simplicité du moulage par compression et la vitesse de production en grand volume du moulage par injection. Sa valeur fondamentale réside dans sa capacité à produire des pièces thermodurcissables complexes et dimensionnellement stables, difficiles ou impossibles à créer avec d'autres méthodes.

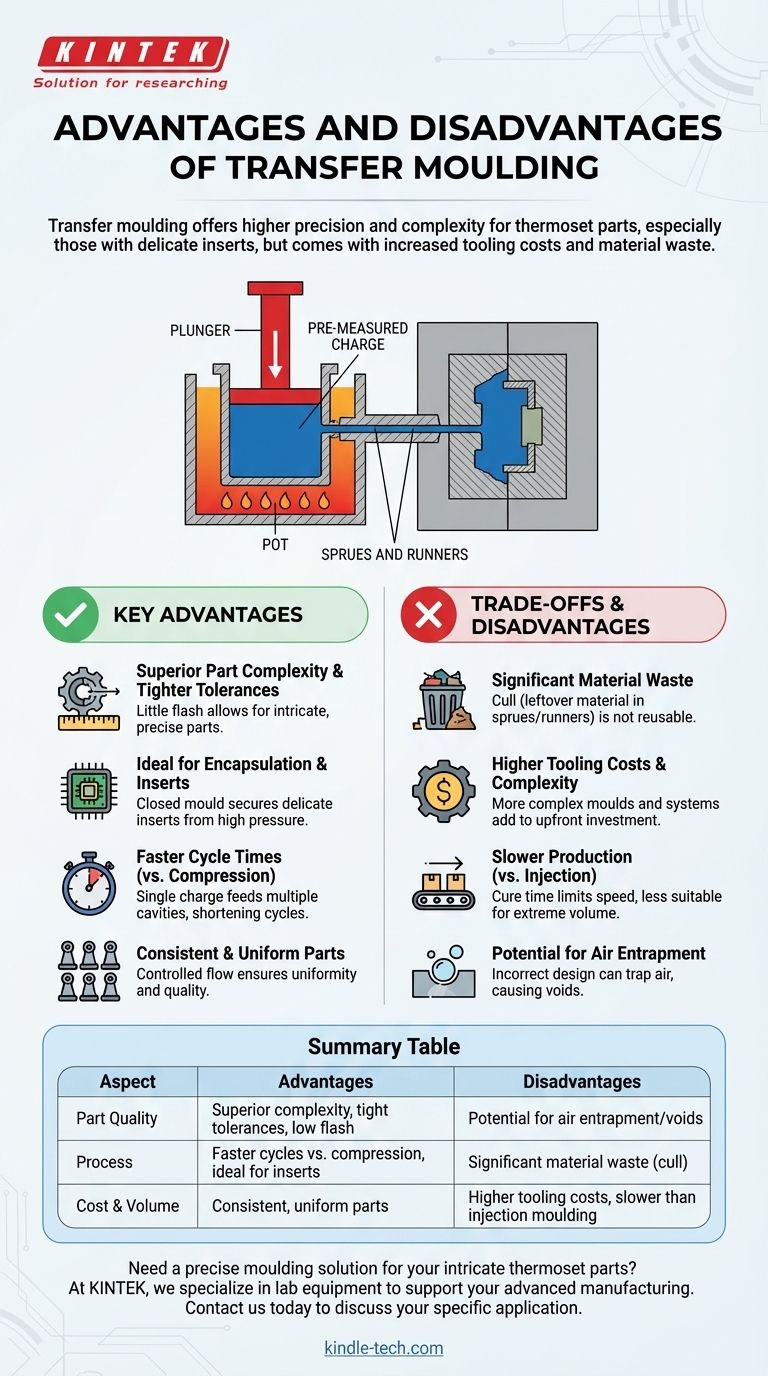

Comment fonctionne le moulage par transfert : les fondamentaux

Pour comprendre ses avantages et ses inconvénients, il faut d'abord comprendre le processus. Contrairement au moulage par compression où le matériau est placé directement dans une cavité de moule ouverte, le moulage par transfert utilise une approche différente.

Le processus en bref

Tout d'abord, une quantité pré-mesurée de matériau thermodurcissable, appelée charge, est placée dans une chambre appelée "pot", qui fait partie de l'outillage du moule.

Lorsque le moule est fermé, un piston force le matériau – maintenant chauffé et ramolli – du pot à travers des canaux appelés carottes et canaux de distribution et dans les cavités de moule fermées.

Le matériau remplit les cavités, durcit sous la chaleur et la pression, puis est éjecté comme pièce finie.

Principaux avantages du moulage par transfert

La nature unique de ce processus de moulage fermé donne lieu à ses principaux avantages.

Complexité des pièces supérieure et tolérances plus serrées

Parce que le matériau s'écoule dans un moule complètement fermé et serré, il y a très peu de bavure (excès de matériau s'échappant du plan de joint). Cela permet la création de pièces beaucoup plus complexes et dimensionnellement précises que le moulage par compression.

Idéal pour l'encapsulation et les inserts

Le moulage par transfert est le choix privilégié pour créer des pièces avec des inserts pré-positionnés, tels que des broches métalliques, des goujons filetés ou des composants électroniques délicats. Le moule est fermé avant l'introduction du plastique, ce qui sécurise les inserts et les empêche d'être déplacés par la pression directe et élevée du moulage par compression.

Temps de cycle plus rapides que le moulage par compression

Bien qu'une seule charge soit utilisée, elle peut alimenter plusieurs cavités simultanément via le système de canaux de distribution. Combiné au préchauffage de la charge dans le pot, cela se traduit souvent par des temps de cycle par pièce plus courts par rapport au chargement de cavités individuelles en moulage par compression.

Pièces cohérentes et uniformes

Le processus de moulage fermé assure un flux de matériau plus constant dans les cavités. Cela conduit à des pièces avec une plus grande uniformité, moins de vides et une densité constante, améliorant la qualité globale et la répétabilité.

Comprendre les compromis et les inconvénients

Aucun processus n'est parfait. La complexité qui confère les avantages du moulage par transfert introduit également ses principaux inconvénients.

Gaspillage de matériaux important

Le matériau restant dans le pot, les carottes et les canaux de distribution – collectivement appelé masselotte – est une partie fondamentale du processus. Avec les plastiques thermodurcissables, qui ne peuvent pas être refondus et réutilisés, cette masselotte représente un pur gaspillage de matériau et une augmentation directe du coût par pièce.

Coûts d'outillage et complexité plus élevés

Les moules de transfert sont plus complexes et coûteux à concevoir et à fabriquer que les moules de compression. La nécessité d'un pot séparé, d'un mécanisme de piston et d'un système de canaux de distribution usiné avec précision ajoute à l'investissement initial.

Production plus lente que le moulage par injection

Bien que plus rapide que le moulage par compression, le processus est généralement plus lent que le moulage par injection thermoplastique. Le temps requis pour que le matériau thermodurcisse durcisse dans le moule limite le taux de production global, le rendant moins adapté aux séries à très grand volume.

Risque d'emprisonnement d'air

Si le moule et le processus ne sont pas conçus correctement, l'air peut se retrouver emprisonné dans les cavités lorsque le matériau s'écoule. Cela peut créer des vides ou des imperfections de surface dans la pièce finale, nécessitant une conception d'outil et un contrôle de processus minutieux pour atténuer ce problème.

Faire le bon choix pour votre projet

La sélection du processus de moulage correct nécessite d'équilibrer la complexité de votre pièce, votre volume de production et vos contraintes de coût.

- Si votre objectif principal est de produire des pièces thermodurcissables complexes avec des angles vifs et des tolérances serrées : Le moulage par transfert est un excellent choix en raison de sa nature à faible bavure et de son moule fermé.

- Si votre objectif principal est d'encapsuler en toute sécurité des composants électroniques ou de surmouler des inserts métalliques délicats : Le processus de remplissage doux et indirect du moulage par transfert est un avantage distinct par rapport au moulage par compression.

- Si votre objectif principal est de produire des formes simples au coût d'outillage le plus bas possible pour des séries à faible volume : Le moulage par compression est probablement l'option la plus économique.

- Si votre objectif principal est de produire en masse des millions de pièces thermoplastiques au coût unitaire le plus bas possible : Le moulage par injection thermoplastique reste la norme de l'industrie en matière de vitesse et d'efficacité.

En fin de compte, choisir le moulage par transfert est une décision d'ingénierie délibérée pour atteindre un niveau de précision et de liberté de conception que d'autres processus ne peuvent pas facilement offrir.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Qualité de la pièce | Complexité supérieure, tolérances serrées, faible bavure | Risque d'emprisonnement d'air/vides |

| Processus | Cycles plus rapides vs compression, idéal pour les inserts | Gaspillage de matériaux important (masselotte) |

| Coût & Volume | Pièces cohérentes et uniformes | Coûts d'outillage plus élevés, plus lent que le moulage par injection |

Besoin d'une solution de moulage précise pour vos pièces thermodurcissables complexes ?

Le moulage par transfert est un choix stratégique pour obtenir une stabilité dimensionnelle supérieure et encapsuler des inserts délicats. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés pour soutenir vos processus de fabrication avancée et de R&D.

Laissez nos experts vous aider à déterminer si le moulage par transfert est le processus optimal pour les exigences de votre projet. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse à plaque plate quantitative à chauffage infrarouge

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Comment la combinaison d'un moule de pressage bidirectionnel et d'une presse hydraulique de laboratoire améliore-t-elle les céramiques d'oxyde d'yttrium ?

- Quel est l'objectif des pastilles de KBr ? Débloquez une analyse FTIR claire des échantillons solides

- Quelle est la force maximale qu'une presse hydraulique peut exercer ? Comprendre les limites de force pour un fonctionnement sûr

- Pourquoi la presse hydraulique a-t-elle été inventée ? Pour résoudre le problème de la force de la Révolution industrielle

- Quel est l'objectif principal de l'utilisation d'une presse hydraulique de laboratoire à 500 MPa ? Optimiser la densité des batteries à état solide

- Qu'est-ce que la méthode KBr en spectroscopie IR ? Maîtriser l'analyse d'échantillons solides pour des spectres IR clairs

- Comment une presse hydraulique de laboratoire contribue-t-elle à la formation de corps verts de Ni-Al2O3-TiO2 ? Guide d'expert

- Quelle est l'utilité d'une presse manuelle ? Force de précision pour l'assemblage, l'estampage et la réparation