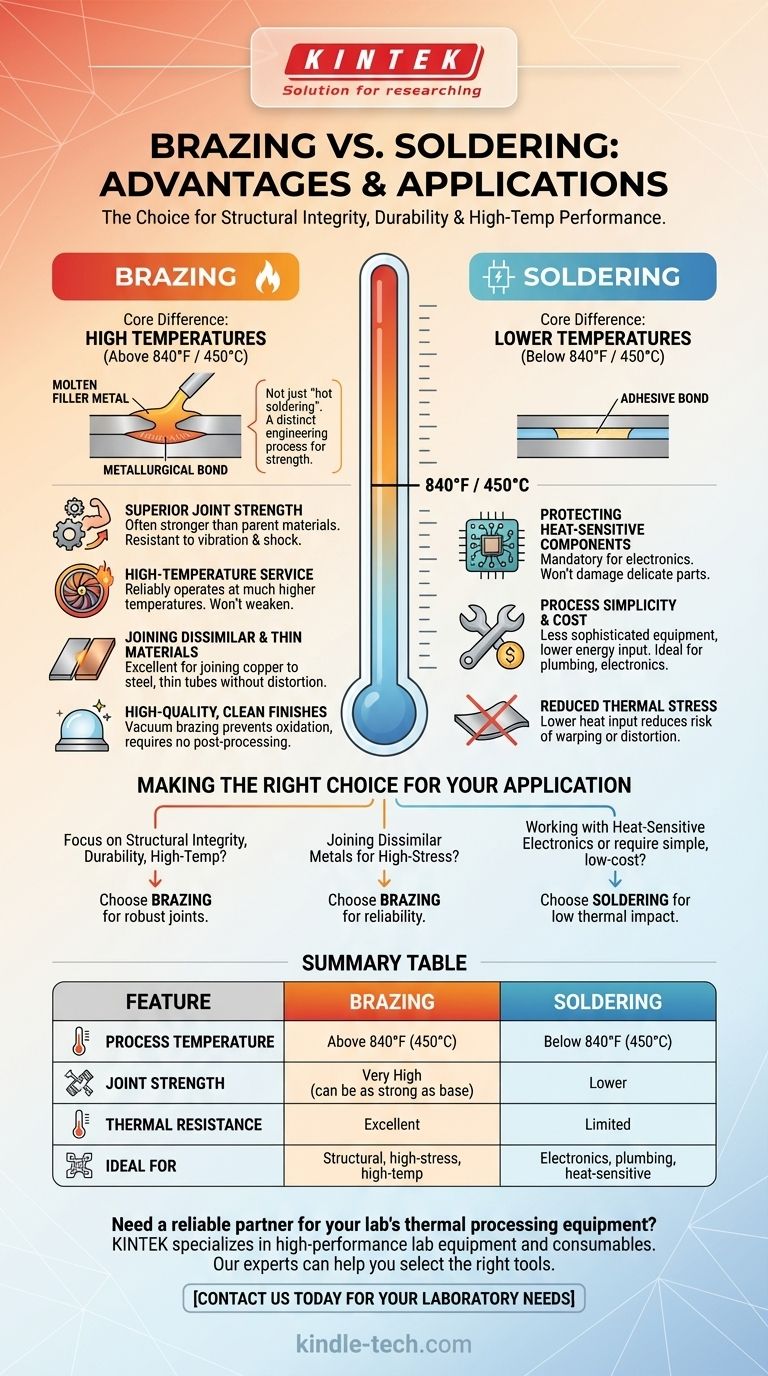

Les principaux avantages du brasage fort par rapport au brasage tendre sont une résistance des joints significativement plus élevée et une plus grande résistance thermique. Bien que les deux procédés joignent des matériaux à l'aide d'un métal d'apport sans faire fondre les composants de base, le brasage fort utilise des températures plus élevées (au-dessus de 450 °C / 840 °F) pour créer une liaison métallurgique qui est souvent aussi solide que les matériaux parents eux-mêmes.

Le brasage fort n'est pas simplement un "brasage tendre à chaud". C'est un processus d'ingénierie distinct choisi pour les applications où la résistance, la durabilité et les performances à haute température sont critiques, tandis que le brasage tendre est un processus à basse température mieux adapté pour joindre des composants sensibles à la chaleur ou non structurels.

La différence fondamentale : Température et formation de la liaison

Définir le seuil de température

Le brasage fort est formellement défini par l'utilisation d'un métal d'apport qui fond au-dessus de 450 °C (840 °F). Le brasage tendre, en revanche, se produit en dessous de cette température. Cette différence fondamentale d'énergie thermique est la source de toutes les autres distinctions de performance.

Créer une liaison métallurgique plus solide

Les températures plus élevées utilisées dans le brasage fort favorisent une meilleure mouillabilité et diffusion du métal d'apport dans les surfaces des matériaux de base. Cela crée une véritable liaison métallurgique, formant une connexion forte et continue entre les composants qui est bien plus robuste que la liaison adhésive plus simple du brasage tendre.

Le rôle de l'action capillaire

Les deux procédés reposent sur l'action capillaire pour attirer le métal d'apport fondu dans l'espace étroit entre les pièces. Cependant, la résistance d'un joint brasé fort dépend fortement du maintien d'un espace précis et uniforme, garantissant que le métal d'apport crée une liaison complète et puissante sur l'ensemble du joint.

Principaux avantages du brasage fort

Résistance supérieure des joints

C'est l'avantage le plus significatif. Un joint correctement brasé fort peut être plus solide que les métaux de base assemblés, créant un assemblage incroyablement durable et résistant aux vibrations, aux chocs et aux contraintes mécaniques. C'est pourquoi il est utilisé dans les applications automobiles et aérospatiales critiques.

Service à haute température

Parce que les joints brasés forts sont créés à des températures élevées, ils peuvent fonctionner de manière fiable à des températures de service beaucoup plus élevées que les joints brasés tendres. Un joint brasé tendre s'affaiblirait et échouerait à des températures qui n'ont aucun effet sur une connexion brasée forte.

Assemblage de matériaux dissemblables et minces

Le brasage fort excelle dans l'assemblage de métaux dissemblables, tels que le cuivre et l'acier, ce qui peut être difficile, voire impossible à souder. Il distribue également les contraintes thermiques en douceur, ce qui en fait un excellent choix pour l'assemblage de tubes à parois minces ou de pièces délicates sans déformation ni fusion.

Finitions de haute qualité et propres

Lorsqu'il est effectué dans une atmosphère contrôlée (comme le brasage sous vide), le processus empêche l'oxydation, ce qui donne un joint propre et solide sans nécessiter de post-traitement ou de nettoyage. Cela offre une excellente cohérence dans la production à grand volume.

Comprendre les compromis : Quand choisir le brasage tendre

Protection des composants sensibles à la chaleur

Le brasage tendre est le choix obligatoire lorsque l'on travaille avec des composants électroniques ou d'autres composants sensibles à la chaleur. Les basses températures utilisées dans le brasage tendre n'endommageront pas les pièces délicates, alors que la chaleur requise pour le brasage fort les détruirait.

Simplicité du processus et coût

Le brasage tendre nécessite généralement un équipement moins sophistiqué et une consommation d'énergie plus faible, ce qui en fait un processus plus simple et plus rentable pour de nombreuses applications. Il est idéal pour la plomberie, l'assemblage électronique et les réparations générales où la résistance structurelle n'est pas la principale préoccupation.

Réduction du stress thermique

L'apport de chaleur plus faible du brasage tendre impose moins de stress thermique aux matériaux de base. Cela réduit le risque de déformation ou de distorsion, en particulier lors de l'assemblage de grandes ou complexes structures qui ne sont pas destinées à des environnements à fortes contraintes.

Faire le bon choix pour votre application

Choisir la bonne méthode est une décision d'ingénierie critique. Votre objectif final dicte le processus.

- Si votre objectif principal est l'intégrité structurelle, la durabilité et les performances à haute température : Le brasage fort est le choix supérieur, offrant des joints aussi solides que les matériaux parents.

- Si vous travaillez avec des composants électroniques sensibles à la chaleur ou si vous avez besoin d'une méthode d'assemblage simple et peu coûteuse : Le brasage tendre offre l'impact thermique faible et la facilité d'utilisation nécessaires pour ces applications.

- Si votre objectif est d'assembler des métaux dissemblables pour une application à forte contrainte : Le brasage fort offre une solution fiable et robuste là où d'autres méthodes pourraient échouer.

En fin de compte, la sélection du bon processus d'assemblage garantit l'intégrité, la sécurité et la longévité de votre produit final.

Tableau récapitulatif :

| Caractéristique | Brasage fort | Brasage tendre |

|---|---|---|

| Température du processus | Au-dessus de 450 °C (840 °F) | En dessous de 450 °C (840 °F) |

| Résistance du joint | Très élevée (peut être aussi solide que les métaux de base) | Plus faible |

| Résistance thermique | Excellente | Limitée |

| Idéal pour | Applications structurelles, à fortes contraintes, à haute température | Électronique, plomberie, composants sensibles à la chaleur |

Besoin d'un partenaire fiable pour l'équipement de traitement thermique de votre laboratoire ? Le choix entre le brasage fort et le brasage tendre est essentiel pour le succès de votre projet. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance. Nos experts peuvent vous aider à sélectionner les bons outils pour vos applications d'assemblage spécifiques, garantissant durabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques