Le principal avantage du graphène CVD est sa combinaison unique de qualité et d'évolutivité. Le dépôt chimique en phase vapeur (CVD) est considéré comme une méthode de premier ordre pour produire du graphène car il donne des films de très haute pureté et de grande surface avec un contrôle précis du nombre de couches. Cela le rend particulièrement adapté aux applications industrielles et haute performance où l'uniformité et la qualité sont primordiales.

La véritable valeur du CVD ne réside pas seulement dans la production de graphène de haute qualité, mais dans sa production de manière reproductible sur de grandes surfaces. Cette évolutivité est ce qui libère son potentiel pour les applications exigeantes dans l'électronique et les matériaux avancés, le faisant passer d'une curiosité de laboratoire à un matériau industriel viable.

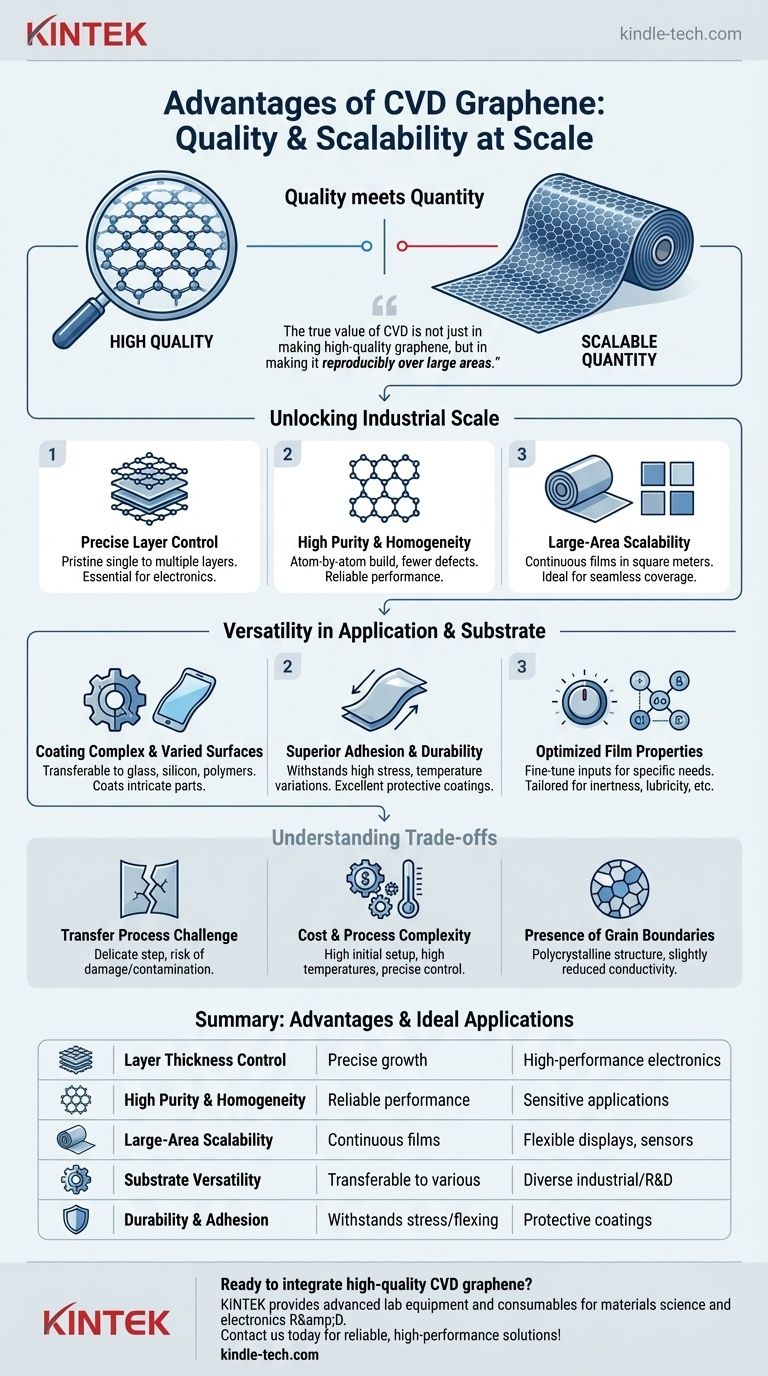

Libérer l'échelle industrielle : la qualité rencontre la quantité

Le défi avec le graphène a toujours été de traduire ses propriétés remarquables en produits réels. Le processus CVD aborde directement les principaux obstacles que sont le contrôle qualité et le volume de production qui limitent les autres méthodes.

Contrôle sans précédent de l'épaisseur du film

Le CVD permet la croissance précise de films de graphène, à partir d'une couche atomique unique et vierge jusqu'à un nombre spécifique de couches multiples. Ce contrôle est essentiel car les propriétés électroniques et optiques du graphène dépendent fortement de son épaisseur. Pour des applications telles que les électrodes transparentes ou les transistors avancés, une couche unique et uniforme est souvent essentielle.

Haute pureté et homogénéité

Le processus donne un graphène avec une haute pureté et une uniformité structurelle. Contrairement aux méthodes qui exfolient le graphite, le CVD construit la feuille de graphène atome par atome à partir d'un précurseur gazeux. Il en résulte un film continu avec beaucoup moins de défauts, de contaminants ou de résidus chimiques indésirables, garantissant des performances prévisibles et fiables.

La capacité de produire des films de grande surface

L'avantage peut-être le plus significatif est l'évolutivité. Le CVD peut produire des feuilles de graphène continues mesurées en mètres carrés. Cela contraste fortement avec les méthodes qui produisent de minuscules flocons déconnectés, faisant du CVD la seule voie viable pour les applications nécessitant une couverture sans couture, telles que les écrans flexibles, les capteurs et les revêtements protecteurs.

Polyvalence dans l'application et le substrat

Le graphène CVD n'est pas seulement de haute qualité ; il est également adaptable. Le processus permet son intégration avec une grande variété de matériaux et de géométries complexes.

Revêtement de surfaces complexes et variées

Bien que généralement cultivé sur un catalyseur métallique comme le cuivre, le film de graphène résultant peut être transféré sur pratiquement n'importe quel substrat, y compris le verre, les plaquettes de silicium et les polymères flexibles. Le processus CVD lui-même est capable de revêtir des surfaces complexes et non planes, assurant une couverture uniforme même sur des pièces complexes.

Adhérence et durabilité supérieures

Le CVD crée un revêtement durable et bien lié qui reste intact même dans des environnements à fortes contraintes. Le film peut résister à des variations de température extrêmes et même se plier ou se courber avec le substrat sans se délaminer. Cette robustesse est essentielle pour les revêtements protecteurs contre la corrosion ou l'usure et pour le développement d'une électronique flexible durable.

Propriétés du film optimisées

Les intrants du processus, tels que le gaz précurseur, peuvent être ajustés pour optimiser les caractéristiques du film final. Cela permet la création de graphène avec des propriétés améliorées adaptées à un besoin spécifique, telles que l'inertie chimique, une haute lubrification ou une résistance à la corrosion.

Comprendre les compromis

Aucune méthode n'est sans défis. Une évaluation objective du CVD nécessite de comprendre ses complexités et limites inhérentes.

Le défi du processus de transfert

L'obstacle le plus important pour le graphène CVD est l'étape de transfert. Après avoir été cultivé sur une feuille métallique, le graphène doit être soigneusement déplacé vers le substrat cible final. Ce processus délicat peut introduire des plis, des déchirures et de la contamination, compromettant potentiellement la qualité vierge du film cultivé et affectant le rendement des dispositifs.

Coût et complexité du processus

Bien qu'il soit considéré comme rentable pour les applications haut de gamme, l'installation initiale de l'équipement pour le CVD est importante. Il nécessite des chambres à vide poussé, des températures élevées (souvent autour de 1000°C) et des contrôleurs de débit massique précis. Cette complexité et ce coût le rendent moins adapté aux applications où la quantité en vrac est plus importante que la qualité parfaite du film.

La présence de joints de grains

Le graphène CVD est polycristallin, ce qui signifie qu'il est composé de nombreux petits domaines monocristallins qui sont cousus ensemble. Les « coutures » entre ces domaines sont connues sous le nom de joints de grains, qui peuvent disperser les électrons et réduire légèrement la conductivité globale et la résistance mécanique du matériau par rapport à un cristal unique théorique parfait.

Faire le bon choix pour votre application

La sélection d'une méthode de production de graphène dépend entièrement de votre objectif final. Les compromis entre la qualité, le coût et le facteur de forme sont au cœur de cette décision.

- Si votre objectif principal est l'électronique haute performance (par exemple, transistors, électrodes transparentes) : Le CVD est le choix supérieur en raison de sa capacité à produire des films monocouches larges, uniformes et de haute pureté.

- Si votre objectif principal est les composites en vrac ou les encres conductrices (par exemple, renforcement des polymères, additifs pour batteries) : D'autres méthodes telles que l'exfoliation en phase liquide, qui produisent des nanoplaquettes de graphène en grandes quantités, sont probablement plus rentables et pratiques.

- Si votre objectif principal est les revêtements protecteurs avancés (par exemple, anti-corrosion, anti-usure) : Le CVD est un candidat de premier plan en raison de son excellente conformité, de son adhérence au substrat et de son imperméabilité.

En fin de compte, choisir le CVD est une décision stratégique pour privilégier la qualité et l'uniformité du film à l'échelle industrielle.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Contrôle de l'épaisseur des couches | Croissance précise de la couche atomique unique à plusieurs couches | Électronique haute performance, électrodes transparentes |

| Haute pureté et homogénéité | Moins de défauts, de contaminants et de résidus | Performances fiables et prévisibles dans les applications sensibles |

| Évolutivité sur grande surface | Films continus mesurés en mètres carrés | Écrans flexibles, capteurs, revêtements industriels |

| Polyvalence du substrat | Transférable sur verre, silicium, polymères et géométries complexes | Diverses applications industrielles et de R&D |

| Durabilité et adhérence | Résiste aux contraintes, aux variations de température et à la flexion | Revêtements protecteurs robustes et électronique flexible |

Prêt à intégrer du graphène CVD de haute qualité dans votre prochain projet ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à la science des matériaux et à la R&D en électronique. Que vous développiez des capteurs de nouvelle génération, de l'électronique flexible ou des revêtements protecteurs, notre expertise garantit que vous disposez des bons outils pour la précision et l'évolutivité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre innovation avec des solutions fiables et performantes !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces